一种用于光催化及光动力治疗的纳米材料及其制备方法和应用与流程

1.本发明涉及金属催化剂的技术领域,具体涉及一种用于光催化及光动力治疗的纳米材料及其制备方法和应用。

背景技术:

2.随着金属原子的最大化利用,单原子催化剂(sacs)和双原子催化剂(dacs)表现出高活性和选择性。通过引入原子分散的金属原子,可以调整电子和激发结构,以实现适当的激子和电荷向所需应用的转移。

3.单原子催化剂在光化学反应中的应用鲜有报道。常见的催化剂具有低量子产率,这使得它们对于光化学反应效率低下。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种用于光催化及光动力治疗的纳米材料,催化剂为单原子催化剂和双原子催化剂,具有量子产率高的优点;本发明的目的之二在于提供一种用于光催化及光动力治疗的纳米材料的制备方法,通过两步退火工艺,进而控制金属原子的浓度,最终实现高光催化活性的光催化剂的高量子产率;本发明的目的之三在于提供一种用于光催化及光动力治疗的纳米材料的应用,该催化剂作为高量子产率材料可用于光催化反应,也可用作光动力治疗(pdt)剂来阻止肿瘤细胞的生长。

5.本发明的目的之一采用如下技术方案实现:

6.一种用于光催化及光动力治疗的纳米材料,所述纳米材料包括石墨烯及由氧化石墨烯负载的金属氮掺杂物;其中,金属氮掺杂物由金属前体和氮前体制备而成;金属前体为铁盐、钴盐和镍盐中的一种或两种。若金属前体仅选用一种金属元素,即为单原子纳米材料,具体地为fen4、con4和nin4中的一种;若金属前提选用两种金属元素,即为双原子纳米材料,优选为fenin

4-双原子纳米材料。

7.进一步,所述氧化石墨烯是使用膨胀石墨经高温剥离和氧化制得。

8.进一步,所述氮前体为丙烯酰胺。

9.进一步,所述纳米材料的金属负载量为0.3~5wt%。

10.本发明的目的之二采用如下技术方案实现:

11.上述的用于光催化及光动力治疗的纳米材料的制备方法,包括以下步骤:

12.21)金属前体配制成溶液,得到含金属离子的溶液;

13.22)将氧化石墨烯加入水中,制得氧化石墨烯分散液;

14.23)将含金属离子的溶液、氮前体加入到分散液中,搅拌均匀,冷冻干燥,得到冻干混合物;

15.24)对冻干混合物进行第一次退火处理;

16.25)再对冻干混合物进行第二次退火处理,得到用于光催化及光动力治疗的纳米

材料。

17.进一步,所述金属前体、氮前体和氧化石墨烯的质量比为1:(4~10):(300~400)。

18.进一步,步骤23)中,在冷冻干燥前,使用硫酸溶液和乙醇溶液洗涤混合溶液。酸洗可以去除未反应的金属离子,从而起到控制离子浓度的作用。

19.进一步,步骤24)中,第一次退火处理的条件为:在惰性气体的气氛下在250~350℃下退火2~4h。

20.进一步,步骤25)中,第二次退火处理的条件为:在惰性气体的气氛下在450~550℃下退火2~4h。

21.本发明的目的之三采用如下技术方案实现:

22.上述的用于光催化及光动力治疗的纳米材料的应用,所述纳米材料用于光催化反应的催化剂和/或用于制备光动力治疗剂。

23.相比现有技术,本发明的有益效果在于:

24.(1)本发明的纳米材料包括石墨烯及由氧化石墨烯负载的金属氮掺杂物;其中,金属氮掺杂物由金属前体和氮前体制备而成;金属前体为铁盐、钴盐和镍盐中的一种或两种。若金属前体仅选用一种金属元素,即为单原子纳米材料,具体地为fen4、con4和nin4中的一种;若金属前提选用两种金属元素,即为双原子纳米材料;本发明的纳米材料通过引入金属元素,金属元素能均匀地分散在氮掺杂的氧化石墨烯上,能有效提高纳米材料的活性,提高纳米材料的量子产率。

25.(2)本发明的纳米材料的制备方法中,在氧化石墨烯上负载金属氮掺杂物后,进行冷冻干燥,然后经过两次退火处理,通过控制温度,达到控制金属元素的浓度的作用,最大限度地减少金属原子的聚集,使得金属原子均匀地分散在氧化石墨烯上,从而提高了纳米材料的高量子产率,提高光催化活性,上述制备方法的制备条件简单,还具有成本低、重复性好的优点。

26.(3)本发明的纳米材料,无论是作为单原子催化剂还是双原子催化剂均属于高量子产率的材料,具有显著的光催化活性,除了可以作为光催化反应的催化剂外,经过测试可得,该催化剂可以有效增加单线态氧(1o2)的产生,并抑制肿瘤细胞的形成,所以还能同时用作光动力治疗(pdt)剂来阻止肿瘤细胞的生长,而且还不会有常见pdt的皮肤感染、瘙痒、刺痛和灼痛等副作用,经济实惠。

附图说明

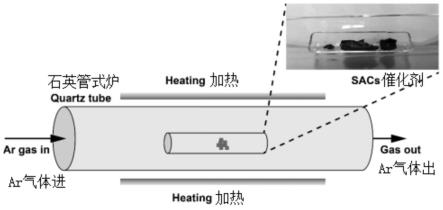

27.图1为催化剂的退火步骤示意图;

28.图2为实施例1的fen4-单原子催化剂样品的sem图;

29.图3为实施例2的fenin4-双原子催化剂样品的sem图

30.图4为实施例1的fen4-单原子催化剂样品的tem图;

31.图5为实施例2的fenin4-双原子催化剂样品的eds元素图;

32.图6为实施例1的fen4-单原子催化剂样品的拉曼光谱;

33.图7为对比例1和实施例1~4催化剂的uv-vis光谱;

34.图8为实施例1的fen4-单原子催化剂的tauc图;

35.图9为实施例2的fenin4-双原子催化剂的tauc图;

36.图10为对比例1的催化剂的tauc图;

37.图11为氧气在实施例1催化剂的电荷吸附示意图。

38.图12为氧气在实施例1催化剂的电荷吸附示意图。

具体实施方式

39.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

40.实施例1

41.一种用于光催化及光动力治疗的纳米材料,所述纳米材料由氧化石墨烯负载的金属氮掺杂物制备而成;其中,金属氮掺杂物为fen4,所以本实施例的催化剂为fen

4-单原子催化剂。氧化石墨烯的厚度小于1nm,粒径为100nm。

42.具体地,所述氧化石墨烯的制备方法,包括以下步骤:

43.11)将1g微波膨胀石墨放入500ml圆底烧瓶内,将其分散到30ml质量浓度为98%的硫酸溶液中,在冰水浴中搅拌2h,得到悬浮液;

44.12)在冰水浴搅拌的条件下,将5g高锰酸钾添加到悬浮液中,搅拌4h,直至悬浮液颜色变成淡褐色;

45.13)将步骤12)所得的悬浮液加入50ml去离子水稀释,使颜色变为棕色,继续加入200ml去离子水稀释,在室温下搅拌2h,得到混合溶液;

46.14)将足量的过氧化氢加入到混合溶液中以减少残留的高锰酸钾,直到溶液的颜色转变为亮绿色,继续搅拌2h,静置24h后,得到氧化石墨烯,然后进行离心,并用去离子水在15000rpm的转速下洗涤至少9次,持续30min,离心后的氧化石墨烯(go)溶液加入水分散,形成浓度为8mg/ml的氧化石墨烯溶液。其中,过氧化氢的加入量占氧化石墨烯质量的30%;

47.fen

4-单原子催化剂的制备方法,包括以下步骤:

48.21)将金属前体fecl3·

6h2o加入去离子水溶解,制成0.05mol/l的fecl3溶液;

49.22)将12.5ml浓度为8mg/ml的氧化石墨烯溶液混合到120ml去离子水中,得到稀释后的氧化石墨烯悬浮液;

50.23)将250μl浓度为0.05mol/l的fecl3溶液、1.2ml质量浓度为25%的丙烯酰胺与步骤22)的悬浮液混合,搅拌23h,得到混合物,使用h2so4(0.05m)和乙醇(96%)洗涤样品三次,再将混合物冷冻干燥4d,得到呈棕色的冻干混合物;

51.24)如图1所示,将冻干混合物在放入石英管式炉中,在ar(202s.c.c.m)下在300℃下进行第一次退火3h;

52.25)再调整管式炉在20min内升温至500℃,然后在ar(202s.c.c.m)下和500℃下进行第二次退火处理3h,以确保金属原子稳定,得到fen

4-单原子催化剂。

53.实施例2

54.一种用于光催化及光动力治疗的纳米材料,所述纳米材料由氧化石墨烯负载的金属氮掺杂物制备而成;其中,金属氮掺杂物由金属前体和氮前体制备而成,具体为fenin4,所以本实施例的催化剂为fenin

4-双原子催化剂。氧化石墨烯的厚度小于1nm,粒径为100nm。

55.具体地,所述氧化石墨烯的制备方法,包括以下步骤:

56.11)将1g微波膨胀石墨放入500ml圆底烧瓶内,将其分散到30ml质量浓度为98%的硫酸溶液中,在冰水浴中搅拌2h,得到悬浮液;

57.12)在冰水浴搅拌的条件下,将5g高锰酸钾添加到悬浮液中,搅拌4h,直至悬浮液颜色变成淡褐色;

58.13)将步骤12)所得的悬浮液加入50ml去离子水稀释,使颜色变为棕色,继续加入200ml去离子水稀释,在室温下搅拌2h,得到混合溶液;

59.14)将足量的过氧化氢加入到混合溶液中以减少残留的高锰酸钾,直到溶液的颜色转变为亮绿色,继续搅拌2h,静置24h后,得到氧化石墨烯,然后进行离心,并用去离子水在15000rpm的转速下洗涤至少9次,持续30min,离心后的氧化石墨烯(go)溶液加入水分散,形成浓度为8mg/ml的氧化石墨烯溶液。其中,过氧化氢的加入量占氧化石墨烯质量的30%;

60.fen

4-单原子催化剂的制备方法,包括以下步骤:

61.21)将金属前体fecl3·

6h2o和nicl2·

6h2o分别加入去离子水溶解,制成0.05mol/l的fecl3溶液和0.05mol/l的nicl2;

62.22)将12.5ml浓度为8mg/ml的氧化石墨烯溶液混合到120ml去离子水中,得到稀释后的氧化石墨烯悬浮液;

63.23)将250μl浓度为0.05mol/l的fecl3溶液、250μl浓度为0.05mol/l的nicl2溶液、1.2ml质量浓度为25%的丙烯酰胺与步骤22)的悬浮液混合,搅拌23h,得到混合物,使用h2so4(0.05m)和乙醇(96%)洗涤样品三次,再将混合物冷冻干燥4d,得到呈棕色的冻干混合物;

64.24)如图1所示,将冻干混合物在放入石英管式炉中,在ar(202s.c.c.m)下在300℃下进行第一次退火3h;

65.25)调整管式炉在20min内升温至500℃,再在ar(202s.c.c.m)下和500℃下进行第二次退火处理3h,以确保金属原子稳定,得到fenin4-双原子催化剂。

66.实施例3

67.一种用于光催化及光动力治疗的纳米材料,所述纳米材料由氧化石墨烯负载的金属氮掺杂物制备而成;其中,金属氮掺杂物为con4,所以本实施例的催化剂为con

4-单原子催化剂。氧化石墨烯的厚度小于1nm,粒径为100nm。

68.具体地,所述氧化石墨烯的制备方法,包括以下步骤:

69.11)将1g微波膨胀石墨放入500ml圆底烧瓶内,将其分散到30ml质量浓度为98%的硫酸溶液中,在冰水浴中搅拌2h,得到悬浮液;

70.12)在冰水浴搅拌的条件下,将5g高锰酸钾添加到悬浮液中,搅拌4h,直至悬浮液颜色变成淡褐色;

71.13)将步骤12)所得的悬浮液加入50ml去离子水稀释,使颜色变为棕色,继续加入200ml去离子水稀释,在室温下搅拌2h,得到混合溶液;

72.14)将足量的过氧化氢加入到混合溶液中以减少残留的高锰酸钾,直到溶液的颜色转变为亮绿色,继续搅拌2h,静置24h后,得到氧化石墨烯,然后进行离心,并用去离子水在15000rpm的转速下洗涤至少9次,持续30min,离心后的氧化石墨烯(go)溶液加入水分散,形成浓度为8mg/ml的氧化石墨烯溶液。其中,过氧化氢的加入量占氧化石墨烯质量的30%;

73.con

4-单原子催化剂的制备方法,包括以下步骤:

74.21)将金属前体cocl2·

6h2o加入去离子水溶解,制成0.05mol/l的cocl2溶液;

75.22)将12.5ml浓度为8mg/ml的氧化石墨烯溶液混合到120ml去离子水中,得到稀释后的氧化石墨烯悬浮液;

76.23)将250μl浓度为0.05mol/l的cocl2溶液、1.2ml质量浓度为25%的丙烯酰胺与步骤22)的悬浮液混合,搅拌23h,得到混合物,使用h2so4(0.05m)和乙醇(96%)洗涤样品三次,再将混合物冷冻干燥4d,得到呈棕色的冻干混合物;

77.24)如图1所示,将冻干混合物在放入石英管式炉中,在ar(202s.c.c.m)下在250℃下进行第一次退火4h;

78.25)再调整管式炉在20min内升温至450℃,然后在ar(202s.c.c.m)下和450℃下进行第二次退火处理4h,以确保金属原子稳定,得到con

4-单原子催化剂。

79.实施例4

80.一种用于光催化及光动力治疗的纳米材料,所述纳米材料由氧化石墨烯负载的金属氮掺杂物制备而成;其中,金属氮掺杂物为nin4,所以本实施例的催化剂为nin

4-单原子催化剂。氧化石墨烯的厚度小于1nm,粒径为100nm。

81.具体地,所述氧化石墨烯的制备方法,包括以下步骤:

82.11)将1g微波膨胀石墨放入500ml圆底烧瓶内,将其分散到30ml质量浓度为98%的硫酸溶液中,在冰水浴中搅拌2h,得到悬浮液;

83.12)在冰水浴搅拌的条件下,将5g高锰酸钾添加到悬浮液中,搅拌4h,直至悬浮液颜色变成淡褐色;

84.13)将步骤12)所得的悬浮液加入50ml去离子水稀释,使颜色变为棕色,继续加入200ml去离子水稀释,在室温下搅拌2h,得到混合溶液;

85.14)将足量的过氧化氢加入到混合溶液中以减少残留的高锰酸钾,直到溶液的颜色转变为亮绿色,继续搅拌2h,静置24h后,得到氧化石墨烯,然后进行离心,并用去离子水在15000rpm的转速下洗涤至少9次,持续30min,离心后的氧化石墨烯(go)溶液加入水分散,形成浓度为8mg/ml的氧化石墨烯溶液。其中,过氧化氢的加入量占氧化石墨烯质量的30%;

86.nin

4-单原子催化剂的制备方法,包括以下步骤:

87.21)将金属前体nicl2·

6h2o加入去离子水溶解,制成0.05mol/l的nicl2溶液;

88.22)将12.5ml浓度为8mg/ml的氧化石墨烯溶液混合到120ml去离子水中,得到稀释后的氧化石墨烯悬浮液;

89.23)将250μl浓度为0.05mol/l的nicl2溶液、1.2ml质量浓度为25%的丙烯酰胺与步骤22)的悬浮液混合,搅拌23h,得到混合物,使用h2so4(0.05m)和乙醇(96%)洗涤样品三次,再将混合物冷冻干燥4d,得到呈棕色的冻干混合物;

90.24)如图1所示,将冻干混合物在放入石英管式炉中,在ar(202s.c.c.m)下在350℃下进行第一次退火2h;

91.25)再调整管式炉在20min内升温至550℃,然后在ar(202s.c.c.m)下和550℃下进行第二次退火处理2h,以确保金属原子稳定,得到nin

4-单原子催化剂。

92.对比例1

93.对比例1与实施例1的不同之处在于,对比例1的催化剂不加入金属前体,催化剂由

氧化石墨烯负载氮掺杂物制备而成,氮前体的加入量与实施例1相同。

94.对比例2

95.对比例2与实施例1的不同之处在于:对比例2只有第一次退火步骤,温度为300℃

96.对比例3

97.对比例3与实施例1的不同之处在于:对比例3的催化剂的制备方法中,只有第一次退火步骤,温度为500℃。

98.性能测试

99.一、催化剂中金属的负载量

100.采用x射线光电子能谱(xps)法来测量催化剂中金属的负载量,具体见表1。

101.表1各组的催化剂中金属的负载量

[0102][0103][0104]

由表1可知,实施例1~3催化剂中金属负载量小于对比例1~3,说明采用二步退火工艺制备的催化剂能减少金属元素聚集,提高金属的分散程度,从而提高催化剂的活性。对比例2和对比例3仅选用一次退火方法,金属负载量提高,但是金属在氧化石墨烯出现团聚效应,从而影响催化剂的活性。

[0105]

二、催化剂表征测试

[0106]

如图2~4所示,实施例1的fen

4-单原子催化剂和实施例2的fenin

4-双原子催化剂均匀性好,fe原子均匀分散,没有看到明显聚集。

[0107]

如图5所示,fenin4-双原子催化剂在c、n、o、ni和fe元素的tem成像和edx元素映射,证实了在合成的fenin4-双原子催化剂中存在fe、ni、n和c元素,且上述元素分散均匀。

[0108]

如图6所示,实施例1的fen

4-单原子催化剂拉曼光谱中d/g带的强度比(id/ig)从氧化石墨烯(go)的0.714增加到fen

4-单原子催化剂样品的0.867,表明其密度增加,存在缺陷空缺,而缺陷空位的存在可以增加催化剂表面的传质并提高其活性。

[0109]

如图7所示,实施例1~4的催化剂和对比例1的催化剂的uv-vis光谱在紫外范围(π-π*过渡),而在可见光范围内的光捕获能力相对较低,吸光度弱。为了找到样品的光学带隙(eg),我们从每个样品的uv-vis光谱中获得了tauc图。如图8~10所示,对于n掺杂(对比例1)、fen4-单原子催化剂(实施例1)和fenin4-双原子催化剂(实施例2)样品,eg值分别为1.90、2.35和2.27ev。实施例1~2与对比例1相比,金属原子的引入增加了带隙能量。带隙的扩大归因于金属原子的存在和较低水平的离域导致框架平面度的降低。此外,实施例1~2

的催化剂由于带隙增加,所以电荷转移增加,从而提高了光催化活性。

[0110]

在仿真计算中,对实施例1的单原子催化剂和实施例2的双原子催化剂进行建模和优化。将氧气置于实施例1单原子催化剂的表面,并计算和比较吸附能。如图11所示,fen4-单原子催化剂上能吸附氧气,表明了o-o键长、单原子催化剂和o2之间的距离以及电荷转移。在fen4-单原子催化剂上,氧的吸附能为0.96ev,促进了氧的敏化。如图12所示,氧在n掺杂样品(对比例1)上的吸附能仅为0.1ev,不适合pdt。

[0111]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1