一种蛋壳型渣油加氢催化剂及其制备方法与流程

1.本发明属于渣油加氢催化剂领域,具体涉及一种蛋壳型渣油加氢催化剂及其制备方法。

背景技术:

2.随着原油重质化、劣质化程度加深,环保法规日益严格,采用加氢技术处理渣油不仅能够将重质油转化为轻质油品、提高原油利用率,还能减少环境污染、满足环保法规的要求。因此,渣油加氢处理技术成为各炼化企业加工重质油的首选技术。

3.渣油加氢技术一般包括固定床、移动床、沸腾床和浆态床等工艺技术。其中,固定床渣油加氢技术成熟度较高,应用最为广泛。在固定床渣油加氢处理技术中,可在固定床反应器前设置一个上流式反应器(ufr),以延长装置运行周期。在上流式反应器中,原料油与氢气的混合物从反应器底部向上流动通过催化剂床层,使整个催化剂床层处于微膨胀的状态,因此反应器的压力降较小,同时能够有效脱除原料油中的杂质金属(ni、v和fe等),保护下游固定床催化剂,充分发挥整体催化剂的性能,从而延长装置运行周期。通常认为上流式渣油加氢催化剂比较适宜的颗粒形状为粒度较小的球形。

4.渣油中绝大部分的金属(ni、v和fe等)、硫、氮等杂质主要存在于胶质和沥青质等大分子化合物中。这些化合物结构复杂、分子尺寸大,在催化剂孔道中扩散困难,而且金属脱除后将在催化剂表面及孔道中沉积,因此催化反应主要发生在催化剂的表层部分,催化剂内部的活性组分无法发挥作用,活性金属利用率低,造成活性金属的浪费。而将活性金属组分负载在载体的表层,制备成蛋壳型催化剂,能够有效提升催化剂的活性,并且减少活性金属用量,降低催化剂生产成本。

5.cn1665907a公开了一种上流式加氢催化剂,其载体由氧化铝组成,孔体积为0.6~1.1 ml/g,比表面积为110~190 m2/g,直径大于1000埃的孔小于35 %以及氮脱附法峰值孔径为80~140埃,催化剂的形状为球形或椭圆形,粒度约为0.1英寸(约2.5 mm)。该催化剂的平均孔径较小,活性金属组分均匀负载在催化剂整个球体中,催化剂内部的活性组分无法发挥作用,催化剂运行周期短。与us5472928方法制备的催化剂相比,该催化剂具有较高的加氢脱硫活性和较低的加氢脱金属活性。在重质油加氢过程中,重质原料先与根据us5472928方法制备的催化剂在加氢脱金属条件下接触,然后产物再与该催化剂接触进行加氢脱硫。该催化剂适宜作为加氢脱硫催化剂,需要之前级配加氢脱金属催化剂,才能延长该催化剂的使用寿命,因此,不适合在上流式反应器中单独使用。

6.cn102451722a公开了一种蛋壳型加氢催化剂的制备方法。该方法采用含有增稠剂和活性金属分散剂的活性金属浸渍溶液浸渍常规载体,并在通入空气鼓泡的条件下浸渍,再经干燥和焙烧,得到蛋壳型加氢催化剂。该方法工序较多,过程繁琐,并且活性金属组分负载的厚度不易控制,造成活性金属的浪费。

7.cn103100391a公开了一种蛋壳型加氢催化剂的制备方法。该方法是将氧化铝前身物与双子表面活性剂、胶粘剂混合均匀,混捏制成催化剂载体,然后用含有增稠剂的浸渍溶

液浸渍载体,并在通入空气鼓泡的条件下浸渍,再经干燥和焙烧,得到蛋壳型加氢催化剂。该方法工序较多,过程繁琐,并且活性金属组分负载的厚度不易控制,造成活性金属的浪费。

8.cn1665907a公开的上流式加氢催化剂平均孔径较小,活性金属组分均匀负载在催化剂整个球体中,催化剂内部的活性组分无法发挥作用,催化剂运行周期短。该催化剂适宜作为加氢脱硫催化剂,需要之前级配加氢脱金属催化剂,才能延长该催化剂的使用寿命,因此,不适合在上流式反应器中单独使用。cn102451722a和cn103100391a公开的蛋壳型加氢催化剂的制备方法工序均较多,过程繁琐,并且活性金属组分负载的厚度不易控制,造成活性金属的浪费。

技术实现要素:

9.本发明目的是针对现有技术的不足,提供一种蛋壳型渣油加氢催化剂及其制备方法。与现有技术相比,本发明提供的蛋壳型渣油加氢催化剂,特别适用于上流式渣油加氢处理过程,具有加氢脱金属活性高、活性组分利用率高、催化剂成本低等特点。此外,本发明所提供的制备方法简单易行,易在工业上实际应用。

10.为实现上述目的,本发明采用如下技术方案:一种蛋壳型渣油加氢催化剂,该催化剂为球形,颗粒直径为2~5 mm。催化剂载体为氧化铝,活性金属组分为vib族和viii族金属中的一种或多种组合。以活性金属的氧化物计算,vib族金属氧化物质量为催化剂质量的1~15 %,viii族金属氧化物质量为催化剂质量的0~5 %。活性金属组分在催化剂上呈蛋壳型分布,并且“蛋壳”厚度可灵活调节。

11.本发明还提供了一种蛋壳型渣油加氢催化剂的制备方法,包括如下步骤:(1)配制常规的胶溶剂s1;(2)配制活性金属盐溶液,量取部分胶溶剂s1并与活性金属盐溶液混合均匀,得到含活性金属组分的胶溶剂s2;(3)将氧化铝前驱体和粘结剂充分混合作为待用粉料;(4)在滚球成型条件下,加入部分混合好的粉料,然后在滚动状态下喷洒胶溶剂s1,进行滚球成型,使球体逐渐长大。当球体直径达到一定大小时,将胶溶剂切换为胶溶剂s2,继续加入粉料b1,继续滚动成球,直至球体直径达到所需要的尺寸。经干燥和焙烧得到蛋壳型渣油加氢催化剂。

12.进一步的,步骤(1)所述的常规胶溶剂s1为本领域常用的各种胶溶剂,可以是铝溶胶和/或硅溶胶,也可以是无机酸和/或有机酸溶液,其中无机酸和/或有机酸的加入量占胶溶剂的质量比为2~50 %。所述无机酸可以是硝酸、磷酸、盐酸、硫酸中的一种或几种,优选为硝酸,所述有机酸可以是草酸、乙酸、柠檬酸中的一种或几种。

13.进一步的,步骤(2)所述的活性金属组分选自vib族和viii族金属的一种或多种,如mo、w和ni、co。vib族金属化合物可以是钼酸、仲钼酸、钼酸铵、仲钼酸铵、三氧化钼和钨酸、偏钨酸、钨酸铵、偏钨酸铵、三氧化钨中的一种或几种。viii族金属来源为其无机酸盐或有机酸盐中的一种或多种,其中无机酸盐可以是碱式碳酸盐、磷酸盐、碳酸盐、卤酸盐;有机酸盐可以是乙酸盐、乙二酸盐、柠檬酸盐、甲酸盐、酒石酸盐。以活性金属的氧化物计算,vib族金属氧化物质量为催化剂质量的1~15 %,viii族金属氧化物质量为催化剂质量的0~5 %。

14.进一步的,步骤(2)所述的活性金属盐溶液中还可添加助剂组分,如p、b、f等中的一种或多种化合物,助剂组分质量为催化剂质量的0~5 %。

15.进一步的,步骤(2)所述的含活性金属组分的溶液溶解温度为20~100 o

c,溶解时间为0.5~4 h。

16.进一步的,步骤(2)所述的胶溶剂s2中活性金属盐溶液与量取的胶溶剂s1的体积比1~10:1~10。

17.进一步的,步骤(3)所述的氧化铝前驱体选自拟薄水铝石、活性ρ氧化铝粉、无定型氢氧化铝、三水铝石、软水铝石、薄水铝石中的一种或多种混合物,可以是市售商品,也可以是现有技术中任意一种方法制备的产品。优选为拟薄水铝石。

18.进一步的,步骤(3)所述的粘结剂选自田菁粉、淀粉、甲基纤维素、聚丙烯酰胺、多元羧酸中的一种或多种,粘结剂加入量为氧化铝前驱体干基质量的0.1~5 %。

19.进一步的,步骤(4)所述的胶溶剂切换时间可以是滚动成球过程中的任一时间,所得到的蛋壳型催化剂的“蛋壳”厚度(即活性金属组分负载的厚度)为球形催化剂半径的0~100 %,优选30~70 %。

20.进一步的,步骤(4)所述的干燥温度为60~200 o

c,干燥时间为1-12 h。所述的焙烧温度为400~800 o

c,焙烧时间为1~6 h。

21.进一步的,步骤(4)所述的催化剂颗粒直径为2~5 mm,优选3~4 mm。

22.本发明的优点在于:本发明所制备的渣油加氢催化剂,其活性金属组分呈蛋壳型分布。与现有的将活性金属组分负载在整个球体的上流式加氢催化剂相比,将活性金属组分分布在催化剂表层,使催化剂具有更大的孔容和比表面积,缩短了反应物分子扩散到活性中心的距离,能够提高活性金属组分的利用率,提升催化剂的加氢活性,并且可以在保持催化剂加氢活性的条件下减少活性金属组分用量,降低催化剂生产成本。特别适用于上流式渣油加氢处理过程,有利于延长装置运行周期。本发明所提供的蛋壳型催化剂制备方法简单,工艺流程简短,并且活性金属组分负载的厚度可灵活调节、易于控制,易在工业上实际应用。

具体实施方式

23.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,作详细说明。本发明的方法如无特殊说明,均为本领域常规方法。

24.实施例1称取5 g柠檬酸溶解于100 ml去离子水中,制成胶溶剂s1-1。量取120 ml去离子水,向去离子水中加入4.4 g碱式碳酸镍、11.3 g三氧化钼、2.6 g磷酸,加热搅拌溶解,制得金属盐溶液a1。将溶液a1与50 ml胶溶剂s1-1混合并搅拌均匀,得到含活性金属组分的胶溶剂s2-1。称取300 g商业拟薄水铝石,3 g田菁粉,充分混合均匀作为待用粉料b1。

25.向成球机中加入10 g粉料b1,设置成球机转速为30 r/min。采用高效喷雾系统将胶溶剂s1-1制成雾状,然后在转动状态下向粉料b1喷洒胶溶剂s1-1,同时继续加入粉料b1,进行滚球成型,使球体逐渐长大。当湿球直径达到1.5 mm时,将胶溶剂切换为s2-1,继续加入粉料b1,继续滚动成球,当湿球直径达到4.0 mm时停止滚球。将得到的湿球在60 o

c干燥12 h,然后在600 o

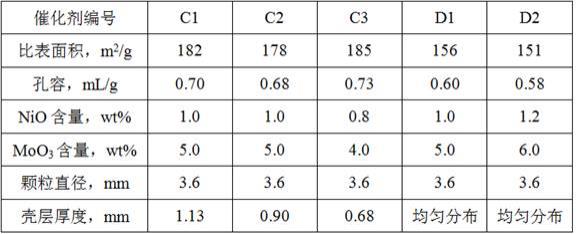

c焙烧2 h,得到催化剂c1。催化剂c1的物化性质见表1。

26.实施例2称取5 g柠檬酸溶解于95 ml去离子水中,制成胶溶剂s1-2。量取110 ml去离子水,向去离子水中加入4.4 g碱式碳酸镍、11.3 g三氧化钼、2.6 g磷酸,加热搅拌溶解,制得金属盐溶液a2。将溶液a2与50 ml胶溶剂s1-2混合并搅拌均匀,得到含活性金属组分的胶溶剂s2-2。称取300 g商业拟薄水铝石,4 g田菁粉,充分混合均匀作为待用粉料b2。

27.向成球机中加入10 g粉料b2,设置成球机转速为30 r/min。采用高效喷雾系统将胶溶剂s1-2制成雾状,然后在转动状态下向粉料b2喷洒胶溶剂s1-2,同时继续加入粉料b2,进行滚球成型,使球体逐渐长大。当湿球直径达到2.0 mm时,将胶溶剂切换为s2-2,继续加入粉料b1,继续滚动成球,当湿球直径达到4.0 mm时停止滚球。将得到的湿球在80 o

c干燥12 h,然后在600 o

c焙烧2 h,得到催化剂c2。催化剂c2的物化性质见表1。

28.实施例3称取3 g硝酸溶解于100 ml去离子水中,制成胶溶剂s1-3。量取100 ml去离子水,向去离子水中加入3.5 g碱式碳酸镍、8.9 g三氧化钼、2.2 g磷酸,加热搅拌溶解,制得金属盐溶液a3。将溶液a3与40 ml胶溶剂s1-3混合并搅拌均匀,得到含活性金属组分的胶溶剂s2-3。称取300 g商业拟薄水铝石,5 g田菁粉,充分混合均匀作为待用粉料b3。

29.向成球机中加入10 g粉料b3,设置成球机转速为30 r/min。采用高效喷雾系统将胶溶剂s1-3制成雾状,然后在转动状态下向粉料b3喷洒胶溶剂s1-3,同时继续加入粉料b3,进行滚球成型,使球体逐渐长大。当湿球直径达到2.5 mm时,将胶溶剂切换为s2-3,继续加入粉料b1,继续滚动成球,当湿球直径达到4.0 mm时停止滚球。将得到的湿球在100 o

c干燥12 h,然后在600 o

c焙烧2 h,得到催化剂c3。催化剂c3的物化性质见表1。

30.对比例1采用滚动成球法先制备出催化剂载体,再用活性金属盐溶液浸渍载体,得到催化剂d1。具体步骤如下:(1)载体的制备称取10 g柠檬酸溶解于200 ml去离子水中,制成胶溶剂s1-4。称取300 g商业拟薄水铝石,3 g田菁粉,充分混合均匀作为待用粉料b1。在滚球成型条件下,加入部分粉料b1,然后在滚动状态下喷洒胶溶剂s1-4,同时继续加入粉料b1,进行滚球成型,使球体逐渐长大。当湿球直径达到4.0 mm时停止滚球。将得到的湿球在60 o

c干燥12 h,然后在600 o

c焙烧2 h,得到催化剂载体。

31.(2)催化剂的制备量取150 ml去离子水,向去离子水中加入4.4 g碱式碳酸镍、11.3 g三氧化钼、2.6 g磷酸,加热搅拌溶解,制得金属盐溶液a4。用金属盐溶液a4浸渍催化剂载体2 h,于120 o

c干燥4h,然后在500 o

c焙烧2 h,得到催化剂d1。d1的物化性质见表1。

32.对比例2采用滚动成球法先制备出催化剂载体,再用活性金属盐溶液浸渍载体,得到催化剂d2。具体步骤如下:(1)载体的制备与对比例1中载体制备过程相同。

33.(2)催化剂的制备

量取150 ml去离子水,向去离子水中加入5.4 g碱式碳酸镍、13.7 g三氧化钼、3.0 g磷酸,加热搅拌溶解,制得金属盐溶液a5。用金属盐溶液a5浸渍催化剂载体2 h,于120 o

c干燥4h,然后在500 o

c焙烧2 h,得到催化剂d2。d2的物化性质见表1。

34.表1催化剂的物化性质实施例4-6实施例4-6提供本发明的渣油加氢处理方法的具体实施方式,并说明以上各实施例制备的催化剂的加氢脱金属性能。

35.在200 ml渣油加氢小试装置上对催化剂进行评价。所用原料渣油硫含量为4.27 wt%,氮含量为2870 ppm,镍含量为28 ppm,钒含量为85 ppm。催化剂装填体积为100 ml。评价前采用湿法预硫化对催化剂进行预硫化。反应条件为:反应温度380 o

c,氢分压15 mpa,液时空速为1.0 h-1

,氢油体积比为760,反应1000 h后采样。评价各例催化剂的工艺条件均相同。

36.采用电感耦合等离子体发射光谱仪(icp-aes)测定反应前后油品中镍和钒的含量(具体方法参见gb/t 37160)。按照下列公式计算各例催化剂的脱金属率。

37.各例催化剂的评价结果见表2。

38.表2 催化剂评价结果表2给出的评价结果为反应进行1000小时后的结果,比较可以看出,根据本发明方法制备的蛋壳型渣油加氢催化剂,其加氢脱金属活性优于参比催化剂。

39.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1