一种糠醛气相连续脱羰制呋喃催化剂及其制备方法与流程

1.本发明属于催化剂技术领域,具体涉及一种糠醛气相连续脱羰制呋喃的催化剂及其制备方法。

背景技术:

2.呋喃是一种重要的有机合成原料及溶剂,可用来制取吡咯、噻吩、四氢呋喃等。国内外生产呋喃的工艺路线主要有糠酸脱酸法、糠醛氧化法、丁二烯或巴豆醛催化氧化法及糠醛脱羰法。糠酸法和糠醛氧化法催化剂毒性大,丁二烯或巴豆醛催化氧化法由于反应物的转化率及呋喃的选择性较低使其工业化应用受到限制。糠醛可由玉米芯等水解制得,属于生物基绿色化学品,且糠醛脱羰法生产呋喃产量较高,所以目前工业化的一般应用此方法生产呋喃。

3.从生产工艺讲有气相法和液相法两种,液相法所使用的催化剂主要是pd/c,pd/γ-al2o3,pd/γ-al2o

3-tio2;气相法所使用的催化剂主要是zn-cr-mn,pd/c,pd/γ-al2o3等。气相法制呋喃主要设备为气化器、固定床反应器和冷凝器等,与液相法比较,气相法具有形式简单,连续操作,处理量大,催化剂用量少,失活慢且可以再生等优点。

4.专利us3223714使用了0.3%pd/al2o3催化剂进行了气相脱羰并取得了较好的收率;专利us4780552采用al2o3或γ-al2o3做载体浸渍铂或铑制得催化剂,结果发现铂和铑催化剂性能优于钯催化剂,其最佳配方制得的催化剂最初的转化率高于90%,运行1400h后,转化率仍保持在70%以上。薛莉等选用丙酮、水、水、乙酸等四种不同溶剂,采用浸渍法制备了糠醛气相脱羰制呋喃用pt-k/al2o3催化剂,当以水为浸渍溶剂时,制得的催化剂催化性能最好,糠醛转化率为86.7%,呋喃选择性达93.6%。

5.以上报道中所制得的催化剂均存在催化剂活性差,糠醛转化率低,呋喃选择性低以及催化剂寿命短等问题。

技术实现要素:

6.本发明目的在于克服现有技术缺陷,提供一种糠醛气相连续脱羰制呋喃催化剂,其以共沉淀的方式制备改性载体,以铂、钯贵金属为双活性金属成分,采用浸渍法制备获得;该催化剂具有更佳的选择性及相对较长的使用寿命。

7.本发明还提供了上述糠醛气相连续脱羰制呋喃催化剂的制备方法。

8.为实现上述目的,本发明采用如下技术方案:一种糠醛气相连续脱羰制呋喃催化剂,其以金属铂、钯为活性成分,以共沉淀方式制备的钛改性活性氧化铝粉体为载体;所述催化剂中,铂负载量为0.1~3.0%,钯负载量为0.1~3.0%。

9.具体的,铂源采用h2ptbr6、(nh4)2ptcl6、(nh4)2pt(no2)4、氯铂酸六水合物等中的一种或多种。

10.具体的,钯源采用氯化钯、醋酸钯、(nh4)2pdcl6等中的一种或多种。

11.上述的糠醛气相连续脱羰制呋喃催化剂,具体的,所述钛改性活性氧化铝粉体经下述步骤制备获得:配制铝盐和钛盐的混合水溶液,加入沉淀剂调整ph至9~10进行共沉淀,然后搅拌老化1~24h,经洗涤(使用10倍量的水倾析洗涤5次以上)、干燥(得到的浆液于85℃干燥5h以上)后,再于500~700℃焙烧1~5h即得载体钛改性活性氧化铝粉体。

12.进一步的,所述铝盐为水溶性的铝盐,如偏铝酸钠、硝酸铝、氯化铝、硫酸铝等中的一种或多种,所述钛盐为水溶性的钛盐,如钛酸四丁酯、四氯化钛、四碘化钛、四溴化钛等中的一种或多种;al:ti的摩尔比100-1:1。在实际操作中,一般将铝盐和钛盐配成质量分数5%的水溶液。

13.进一步的,所述沉淀剂为氨水、氢氧化钠、氢氧化钾、尿素等中的一种或多种,调节ph至9~10进行沉淀。

14.本发明提供了上述糠醛气相连续脱羰制呋喃催化剂的制备方法,其将载体钛改性活性氧化铝粉体用约10倍量的水混合缓慢搅拌,采用缓慢滴加的方式分别加入铂盐水溶液、钯盐水溶液,浸渍4~24h,浸渍结束后洗涤(用约10倍量的水倾析洗涤5次)、干燥(105℃烘箱干燥5小时),再经压片、破碎、筛分即得。高温氢气活化后得到使用寿命较长的催化剂,且催化剂活性降低后可原位再生5次以上。本发明利用该催化剂在直径2cm的固定床反应器上进行催化活性评价。压片时,添加5~10%的水作为黏合剂,50mpa以上的压力进行压片,经破碎后使用标准筛网筛分出直径1mm的催化剂,然后填装到内径2cm的固定床反应器中,填装量20g左右。

15.进一步的,所述铂盐水溶液、钯盐水溶液的质量浓度为4-7%;滴加时间30~180min,本发明还提供了上述催化剂在糠醛气相连续脱羰制呋喃中的应用,其将催化剂装填到固定床反应器中,氢气气氛下于350

±

50℃进行活化,至无水产生后使用氢气继续活化2h;精制糠醛于110~150℃与氢气按摩尔比1:3进行气化,质量空速0.3~3h-1

,气化后的糠醛氢气混合气经250℃过热器后进入固定床反应器进行反应,保持反应温度250-350℃,压力<0.3mpa,反应气经一级循环水冷凝后进入冷冻水冷凝,冷冻水温度-20~-30℃,气液分离后得到粗品呋喃,多余尾气使用过量dmf吸收后排空,所得呋喃粗品和dmf吸收液混合后使用气相色谱分析其呋喃相对含量。

16.糠醛加氧化钙中和至ph为8以上,然后转入糠醛精制塔中减压至-0.09mpa,塔底温度130℃左右精馏,检测糠醛含量高于98.5%后开始接精馏产品,获得精制糠醛。

17.本发明公开了一种糠醛气相连续脱羰制呋喃催化剂的制备方法,其以共沉淀的方式制备载体钛改性后活性氧化铝粉体,先后将金属铂、钯的通过浸渍的方式负载到载体上,高温氢气活化后得到的催化剂选择性高,且催化剂活性降低后可原位再生5次以上。具体如下:步骤一:使用水溶性的铝盐如偏铝酸钠、硝酸铝、氯化铝、硫酸铝中的一种或多种,优选氯化铝;使用水溶性的钛盐如钛酸四丁酯、四氯化钛、四碘化钛、四溴化钛的其中一种或多种;优选四氯化钛,将铝盐和钛盐配成质量分数5%的水溶液,al:ti摩尔比100:1-1:1,优选30:1;步骤二:使用氨水、氢氧化钠、氢氧化钾、尿素等中的一种或多种作为沉淀剂,优选氨水,将氨水配制成10%的氨水溶液,缓慢滴加,约60min调节ph至9~10进行沉淀;

步骤三:共沉淀后继续搅拌老化1~24h,优选10-16h,使用10倍量的水倾析洗涤5次以上,得到的浆液于85℃干燥5h以上,最后于500~700℃焙烧1~5h后得到载体钛改性后活性氧化铝粉体;步骤四:铂源采用h2ptbr6、(nh4)2ptcl6、(nh4)2pt(no2)4、氯铂酸六水合物中的一种或多种,优选氯铂酸六水合物,负载量为0.1~3.0%,优选0.2~1.0%;钯源采用氯化钯、醋酸钯、(nh4)2pdcl6的其中一种或多种,优选氯化钯,负载量为0.1~3.0%,优选0.1~0.5%。将铂盐和钯盐分别配成5%水溶液,备用;步骤五:将步骤三所制载体使用10倍量的水混合后持续缓慢搅拌30min,采用缓慢滴加的方式先后将铂水溶液和钯水溶液加入载体水溶液中,滴加时间30~180min,浸渍时间4~24h,浸渍结束后使用10倍量的去离子水倾析洗涤5次,105℃烘箱干燥5小时后备用;步骤六:添加5~10%的水作为黏合剂,50mpa以上的压力进行压片,经破碎后使用标准筛网筛分出直径1mm的催化剂,然后填装到内径2cm的固定床反应器中,填装量20g,氮气置换空气试漏合格后升温至350℃,保持此温度并逐渐增加通入的氢气量进行活化,至无水产生后使用纯氢继续活化2h;步骤七:糠醛加氧化钙中和至ph8以上后负压精制,获得精制糠醛于110~150℃与氢气按摩尔比1:3气化,质量空速0.3~3h-1

,气化后的糠醛氢气混合气经250℃过热器后进入固定床反应器进行反应,保持反应温度250-350℃,压力<0.3mpa。反应气经一级循环水冷凝后进入冷冻水冷凝,冷冻水温度-20~-30℃,气液分离后得到呋喃粗品,多余尾气使用过量dmf吸收后排空,所得呋喃粗品和dmf吸收液混合后使用气相色谱分析其呋喃相对含量。

18.本发明进一步提供了上述催化剂活性降低后的原位再生条件。催化剂原位再生:糠醛转化率低于85%后因反应温度较高,糠醛会大量聚合,造成催化剂快速失活,此时停止进料,继续通氢气排尽物料,至冷凝罐无物料排出后关闭氢气,通入氮气置换氢气,然后升温到350~500℃,氮气流速200ml/min,空气流速20ml/min氧化48小时以上,然后使用氮气置换空气,缓慢降温到350℃,使用前用氢气活化后催化剂可再次投入使用。

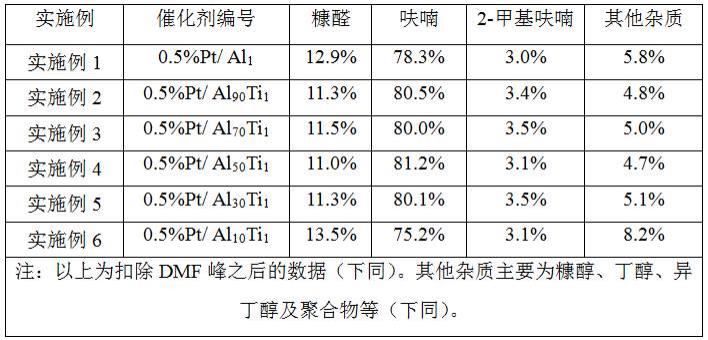

19.和现有技术相比,本发明具有如下优点:本发明提供了一种用于糠醛气相连续脱羰制呋喃的催化剂,其以钛改性活性氧化铝为载体,以铂、钯双金属为活性成分制备获得,经氢气还原活化后可应用于糠醛气相连续脱羰反应中,糠醛转化率接近100%,呋喃选择性95%以上。相较现有催化剂,该催化剂具有更佳的选择性,并且催化剂活性降低后可进行5次及以上原位再生(首次再生后可运行264h,五次再生后可运行168h),再生后的催化剂活性降低不明显,具备极大的工业化应用的价值。

具体实施方式

20.以下结合实施例对本发明的技术方案做进一步的详细介绍,但本发明的保护范围并不局限于此,本发明中,所用原料均为普通市售产品或者采用本领域常规技术便可制备获得。

21.实施例为催化剂的制备工艺,所有催化剂采用的评价方法一致,主要条件为:固定床反应器内径2cm,长60cm,催化剂填装量20g,填装高度约11cm,氮气置换空气试漏合格后

升温至350℃,保持此温度并逐渐增加通入的氢气量进行活化,至无水产生后使用纯氢继续活化2h;气化温度130℃,糠醛进料速度10g/h,氢气速度235ml/min,过热器温度250℃,反应温度280℃,压力0.2mpa。反应气经一级循环水冷凝后进入冷冻水冷凝,冷冻水温度-20~-30℃,气液分离后得到呋喃粗品,多余尾气使用过量dmf吸收后排空,所得呋喃粗品和dmf吸收液混合后使用气相色谱分析其呋喃相对含量。

22.糠醛加氧化钙中和至ph为8以上,然后转入糠醛精制塔中减压至-0.09mpa,塔底温度130℃左右精馏,检测糠醛含量高于98.5%后开始接精馏产品,获得精制糠醛。

23.实施例1称量氯化铝50g,加水950g,磁力搅拌下充分溶解,溶解完全后继续搅拌,缓慢滴加10%的氨水溶液以调节ph至9,继续搅拌老化15h,静置沉淀后采用倾析法将上层清液倒出,加入950g水同样方法倾析洗涤5次。最后一次倾析后放入85℃烘箱中干燥5h,然后转入马弗炉中650℃焙烧3h;得载体al1。

24.实施例2称量氯化铝50g(0.375mol),四氯化钛0.797g(0.00416mol),加水950g,磁力搅拌下充分溶解,溶解完全后继续搅拌,缓慢滴加10%的氨水溶液以调节ph至9,继续搅拌老化15h,静置沉淀后采用倾析法将上层清液倒出,加入950g水同样方法倾析洗涤5次。最后一次倾析后放入85℃烘箱中干燥5h,然后转入马弗炉中650℃焙烧3h;得钛改性后活性氧化铝粉体载体al

90

ti1。

25.实施例3~6参考实施例2的方法,制得al:ti摩尔比分别为70:1、50:1、30:1以及10:1的钛改性后活性氧化铝粉体载体,分别记为al

70

ti1、al

50

ti1、al

30

ti1、al

10

ti1。

26.催化剂制备:分别取40g实施例1~6制备所得载体,加水400g,于1l烧杯缓慢磁力搅拌30min,称量5%的氯铂酸六水合物水溶液10.9g,以0.10ml/min的速度滴加入烧杯中,滴加时间约90min,滴加结束后继续浸渍搅拌16h,浸渍结束后静置倾析,使用400g水倾析洗涤5次,浆液于105℃烘箱中干燥5h。压片、破碎、筛分后(添加8%的水作为黏合剂,50mpa压力进行压片,经破碎后使用标准筛网筛分出直径1mm的催化剂),得到负载量0.5%的铂催化剂,分别记为0.5%pt/ al1;0.5%pt/ al

90

ti1;0.5%pt/ al

70

ti1;0.5%pt/ al

50

ti1;0.5%pt/ al

30

ti1;0.5%pt/ al

10

ti1。

27.相同评价条件下运行96h,每隔24h取样,所得呋喃粗品与dmf吸收液混合,气相色谱测定混合液的组分相对含量,48h取样结果对比如下:

96h取样结果对比如下:结论:使用钛对氧化铝载体进行改性,可以明显延长催化剂的寿命,但是对糠醛的转化率及呋喃的选择性影响不大,过多的钛反而对催化剂的活性有负影响。通过数据对比,我们优选0.5%pt/ al

30

ti1。

28.使用实施例5的方法制备催化剂载体al

30

ti1500g,备用。

29.实施例7~10称取载体al

30

ti

1 40g,加水400g,于1l烧杯缓慢磁力搅拌30min,称量5%的氯铂酸六水合物水溶液10.9g,以0.10ml/min的速度滴加入烧杯中,滴加时间约90min,分别称取1.36g(0.1%pd)、2.70g(0.2%pd)、4.07g(0.3%pd)和6.83g(0.5%pd)5%的氯化钯溶液,以一定速度滴加入烧杯中,滴加时间约35min,滴加结束后继续浸渍搅拌16h,浸渍结束后静置倾析,使用400g水倾析洗涤5次,浆液于105℃烘箱中干燥5h。压片、破碎、筛分后(添加8%的水作为黏合剂,50mpa压力进行压片,经破碎后使用标准筛网筛分出直径1mm的催化剂),分别得到不同钯负载量的铂复合催化剂,分别记为0.5%pt/0.1%pd/al

30

ti1、0.5%pt/0.2%pd/al

30

ti1、0.5%pt/0.3%pd/al

30

ti1、0.5%pt/0.5%pd/al

30

ti1。

30.实施例7~10所得催化剂相同评价条件下运行96h,每隔24h取样,所得呋喃粗品与dmf吸收液混合,气相色谱测定混合液的组分相对含量,48h取样结果对比如下:

96h取样结果对比如下:结论:催化剂中加入钯活性成分可以比较明显的提高糠醛的转化率及呋喃的选择性,且运行较长时间活性下降不明显,钯负载量超过0.2%后对催化剂活性影响不大,考虑到成本,我们优选实施例8所制催化剂。

31.实施例11~14降低实施例8和9催化剂中pt负载量,分别制得催化剂0.4%pt/0.2%pd/al

30

ti1、0.3%pt/0.2%pd/ al

30

ti1、0.4%pt/0.3%pd/ al

30

ti1、0.3%pt/0.3%pd/ al

30

ti1。

32.同样评价条件下运行96h,每隔24h取样,所得呋喃粗品与dmf吸收液混合,气相色谱测定混合液的组分相对含量,96h取样结果对比如下:从实施例8、11、12结果对比可知:0.2%pd负载量下,随着pt负载量降低,催化剂活性降低;从实施例9、13、14结果对比可知:0.3%pd负载量下随着pt负载量降低,催化剂活性降低不明显,考虑到成本问题,我们优选实施例8和13考察其寿命及再生情况。

33.相同评价条件下,将实施例8和13所制催化剂运行至糠醛转化率低于95%,然后同样条件下原位再生后继续运行。原位再生操作具体参考如下:糠醛转化率低于95%后停止进料,继续通氢气排尽物料,至冷凝罐无物料排出后关闭氢气,通入氮气置换氢气,然后升温到400℃,氮气流速200ml/min,空气流速20ml/min氧化48小时,然后使用氮气置换空气,缓慢降温到350℃,氢气活化催化剂后再次投入使用。

34.原位再生5次,运行时间汇总对比如下。

35.结论:两种催化剂的活性及催化寿命相差不大,且在评价条件下均可原位再生5次以上。因每次再生耗时较长,且第5次再生后催化剂活性及选择性相比新催化剂均有大幅下降,一般只考虑再生5次。

36.以上内容是结合具体的实施案例对本发明进行详细说明,不能认定本发明的内容仅局限于以上说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,所做所有相关的推演、替换都应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1