一种镍铜合金复合滤材及其制备方法与流程

1.本发明属于合金复合过滤材料领域,具体涉及一种镍铜合金复合滤材及其制备方法。

背景技术:

2.腹腔镜手术是一种新型微创手术方式,与传统手术方式相比,手术创伤小、术后恢复快、疼痛轻,目前已广泛应用于大部分普通外科的手术。在腹腔镜手术中,需要采用能量器械对人体组织进行切割,此时会产生大量烟雾,烟雾中含有大量的组织颗粒、七氟烷、环戊烷、乙苯等数十种有机物甚至可能存在部分病菌,其中部分属于有害物质甚至致癌物质。当烟雾在腹腔中生成后,不及时排出影响窥镜视野,干扰手术判断,并且会沉积在患者体内影响患者身体健康。但若直接从管道状工作通道(trocar)排出,将会产生明显烟雾和异味,污染手术环境,损害患者及医护人员的身体健康。

3.因而需要对手术有害气体应采取处理措施。在相关资料中,有采用外接式装置进行过滤,但未考虑到医疗行业的特殊性,只是简单地将相关过滤器件拼装起来,器具体积大、使用起来繁琐复杂;并且缺乏对这一特定气体的针对性滤材(可能存在固体组织颗粒、有机物、细菌及病毒),过滤量及过滤精度低,同时也难以起到有效的保护作用。同时,作为术中使用,其缺乏对可能存在的细菌或病毒的杀灭效果,容易在过滤体中滞留或被传播到空气中。因而在目前实际的腹腔镜手术中,仍然采用不过滤或外接水瓶过滤的方式,基本没有起到对患者和医护人员的保护效果。

4.在已公开的中国发明专利申请cn113559615a中,公开了镍铜合金在制备用于阻隔和/或抑制病毒的过滤材料上的用途,该申请提到了多孔薄膜主要由镍铜合金构成时,除了可用作物理性过滤材料之外,还具有很强的杀毒效果;但该专利中是直接将镍粉和铜粉等金属粉末制成浆体,然后涂覆在多孔膜中,烧结后制成过滤材料。现有技术中的过滤材料以多孔膜为主要基材,即使经过烧结,涂覆在基材上的镍和铜没有形成稳定结构,过滤精度和有效过滤时长不能保证;且其杀毒效果全源于金属镍和金属铜,杀毒效果不够好。

5.本技术的申请人对镍铜合金过滤材料深入研究,对过滤材料的配方以及制备方法都有了重大的改进得到本技术的复合滤材,在应用到腹腔镜手术气体净化中具有优异的效果,且用于其他领域的气体也具有良好的表现。

技术实现要素:

6.针对现有技术的不足,本发明提供一种过滤精度高、杀毒效果好的镍铜合金复合滤材及其制备方法。

7.本发明提供一种镍铜合金复合滤材,以质量百分比计,包括下述组分:铜30~60%、氧化铜2~5%,氧化锰5~10%,其余为镍,所述镍铜合金复合滤材的最大孔径为2~5μm。

8.本发明提供的镍铜合金复合滤材以镍铜多孔材料为骨架,在镍铜多孔材料上分布

颗粒状氧化铜和氧化锰等氧化物,镍铜金属多孔骨架为材料提供了出色的强度,镍铜合金复合滤材在制备过程中产生的微米级通孔为滤材提供了高的过滤精度,而在骨架上分布的氧化铜具有良好的杀菌效果,同时纳米级甚至亚微米级的氧化锰表面具有大量的活性位点,具有催化分解有机物及杀灭病菌的作用,可以直接分解部分有害有机物,避免了有机物沉积在空隙中,延长了滤材的使用寿命,即提高了滤材的有效过滤时长。

9.优选地,所述镍铜合金复合滤材的孔隙度为50~80%。较高的孔隙率可以使得气体通过滤材的渗透量较高,在滤材制备得较厚时,也能保证气体过滤的效率。

10.优选地,所述镍铜合金复合滤材为环形圆筒形状,其直径为5~200mm,高度为5~200mm,壁厚为0.3~10mm。

11.滤材在制备过程采用注射成型的方式成型,因此滤材的形状可以在注射成型的过程中进行调整,可以为中通的柱形、饼形等。在本发明中将镍铜合金复合滤材成型为环形圆筒形状,即中通的圆柱体形状,上述滤材尺寸是为了便于安装在腹腔镜手术的排气器械中。当滤材装配在trocar时,镍铜合金复合滤材的尺寸可以为:直径为5~30mm,高度为5~30mm,壁厚为0.3~2mm;而当镍铜合金复合滤材作为单独过滤器使用时,其最大直径可以为200mm,高度为200mm,壁厚为10mm。相对于现有技术中的多孔薄膜,本发明的镍铜合金复合滤材可以制备更多的尺寸及形状,以满足更广泛的应用场景。

12.进一步地,如上述任一项所述的镍铜合金复合滤材用于腹腔镜手术气体净化材料。

13.本发明还提供如上述任一项所述的镍铜合金复合滤材的制备方法,包括如下步骤:

14.s1、以硝酸镍、硝酸铜和硝酸锰为原料溶解在水中,搅拌混合得到硝酸盐混合溶液;

15.在此步骤中,原料的具体配比为:在硝酸盐混合溶液中,以摩尔质量计,镍、铜、锰离子的比值为31~62:29~65:4~9,在配置混合溶液时,根据镍、铜和锰离子的比值来确定硝酸镍、硝酸铜和硝酸锰的质量。本发明的镍铜合金复合滤材是以镍铜多孔合金为滤材骨架,因此以镍铜原料为主要成份。

16.s2、在所述硝酸盐混合溶液中加入甘氨酸溶液,保持搅拌并加热蒸发浓缩,得到气凝胶状的混合氧化物前驱体;

17.优选地,在步骤s2中,加入的甘氨酸溶液中甘氨酸的摩尔量为所述硝酸盐混合溶液中硝酸盐摩尔量的80%~120%,加热蒸发的温度为80~120℃,在加热过程中保持持续搅拌。

18.在加入甘氨酸溶液并蒸发浓缩后,当浓缩到一定程度时,甘氨酸会起燃造成溶液燃烧,即是自蔓延燃烧法,利用粉末或粉末坯块中异类物质间的化学反应放热产生的高温,通过点火后的自身燃烧而合成所需成分和结构的化合物材料的技术。在燃烧过程中,会有大量气体逸出从而得到气凝胶状的原子级混合金属氧化物前驱体。

19.在此步骤的反应中,硝酸盐作为氧化物的前驱体和氧化剂,甘氨酸作为燃料和螯合剂,燃烧后得到的氧化物混合物由于气体逸散形成了包含大量纳米级孔隙的多孔体;同时前驱体中各氧化物均匀分布存在,具有亚微米甚至纳米尺度的粒子,因而在后续破碎后得到的前驱体粉末也具有较大的孔隙率及比表面积。

20.s3、将所述混合氧化物前驱体破碎得到前驱体粉末,在所述前驱体粉末中加入成型剂,搅拌混合得到前驱体混合物,将所述前驱体混合物通过注射成型的方式注射得到坯体;

21.优选地,在步骤s3中,所述成型剂为石蜡、聚乙烯或聚丙烯、硬脂酸。

22.在此步骤中,对于混合氧化物前驱体破碎的方式可以采用行业内常用的破碎机、球磨破碎或研钵破碎等,使得混合氧化物前驱体均匀破碎即可。而成型剂为石蜡、聚乙烯或聚丙烯、硬脂酸,其中石蜡用于增塑以及润滑,能够提高物料流动性,减少后续注射成型混合料的粘度以及便于脱模。硬脂酸用于润滑以及增加表面活性,减少混合料中各组分间的摩擦力,促进混合料均匀性。聚乙烯或聚丙烯能够有效提高注射成型得到的坯体的强度。

23.优选的,在加入成型剂中,继续保持搅拌,加入的成型剂后使前驱体混合物中固含量体积占比为40~60%,因为过低的固含量会带来收缩变形过大以及脱脂难度大的问题,而过高的固含量将导致坯体强度下降。

24.优选地,在步骤s3中注射成型过程中,注射温度为100~160℃,注射压力为80~140mpa。注射成型方法(mim法,metal injection molding)是一种将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法,通过注射成型将前驱体混合物注射成环形圆筒状,即坯体。注射温度过低会导致流动性差而欠注,温度过高会导致有机物挥发而产生气动缺陷。而注射压力过小会导致欠注,压力过大会导致大的残余应力及缺陷。

25.s4、将所述坯体在氢气环境中进行脱脂-还原烧结,得到成品镍铜合金复合滤材。

26.进一步地,在步骤s4中,采用梯度升温进行烧结,具体步骤为:

27.s41:将温度升高到第一保温平台100~130℃,保温烧结0.5~3小时;

28.s42:第一保温平台结束后,以0.5~1℃/min的升温速度将温度提高到第二保温平台220~250℃,保温烧结5-12小时;

29.s43:第二保温平台结束后,以0.5~1℃/min的升温速度将温度提高到第三保温平台300~330℃,保温烧结5-12小时;

30.s44:第三保温平台结束后,以0.5~1℃/min的升温速度将温度提高到500~600℃,保温烧结1-3小时。

31.得到的成品镍铜合金复合滤材的直径为10~30mm,高度为5~30mm,壁厚为0.3~2mm,滤材的最大孔径为2~5μm,孔隙度为50~80%,通量为每kpa过滤压下每小时每平方米的过滤面积下空气的渗透量为2500~5000m3。镍铜合金复合滤材的孔隙率测试通常采用水或蜡等在负压下填充内部孔隙,此处优选为水;通过称重及计算获得孔隙体积,除以总体积得到孔隙率;此外参考标准gb/t1966-1996压汞仪也可以测试。

32.最高烧结温度对最终制品的影响程度大。适宜温度温度下烧结过程镍和铜会直接还原并通过短程偏扩散形成多孔合金,而部分氧化铜和氧化锰由于不能被氢气还原保持在氧化物的状态。过低的烧结温度无法使得镍、铜元素的充分还原及各元素间充分扩散,会导致制品氧化物含量过高并且强度低。而过高的烧结温度会导致制品收缩,孔隙度减少,同时氧化铜的被完全还原也会导致制品抗菌性能的降低。

33.本发明的镍铜合金复合滤材采用硝酸镍、硝酸铜、硝酸锰为原料,经过与甘氨酸反应后得到原子级混合氧化物前驱体,呈现为气凝胶般的多孔材料。将这种前驱体捣碎成粉末,然后采用注射成型(mim法)成型成环形圆筒状,最后在氢气下进行脱脂-还原烧结得到

成品镍铜合金复合滤材。镍铜合金多孔材料提供骨架的支撑作用,其细密的孔隙可以提供过滤效果,而骨架上的铜、锰氧化物具有杀菌消毒除味的作用,使得镍铜合金复合滤材过滤精度高、杀毒效果好。

34.本发明的有益效果:本发明提供的镍铜合金复合滤材过滤精度高、杀毒效果好。

具体实施方式

35.下面结合具体实施例对本发明技术方案作进一步的详细描述,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

36.为了对本发明的技术方案能有更进一步的了解和认识,现列举几个较佳实施例对其做进一步详细说明。

37.实施例1

38.多孔氧化物前驱体制备

39.将硝酸镍、硝酸铜、硝酸锰为原料在水中溶解混合得到硝酸盐溶液,在硝酸盐混合溶液中,以摩尔质量计,镍、铜、锰离子的比值为31:65:4;在溶液中加入甘氨酸后进行蒸发浓缩,加入的甘氨酸溶液中甘氨酸的摩尔量为硝酸盐混合溶液中硝酸盐摩尔量的100%,加热蒸发的温度为120℃,在加热过程中保持持续搅拌,得到气凝胶状的原子级混合氧化物前驱体。

40.混炼及注射成型

41.将混合氧化物前驱体进行破碎得到前驱体粉末,在前驱体粉末中加入石蜡、聚乙烯或聚丙烯、硬脂酸后继续混炼,使混合物料中固含量体积占比为50%。在注射温度120℃,注射压力120mpa的条件下,采用注射成型的方式注射得到环形圆筒状坯体。

42.脱脂-还原烧结

43.将环形圆筒状坯体在氢气气氛中升温烧结。将温度升高到第一保温平台120℃,保温烧结2小时;第一保温平台结束后,以1℃/min的升温速度将温度提高到第二保温平台250℃,保温烧结10小时;第二保温平台结束后,以1℃/min的升温速度将温度提高到第三保温平台330℃,保温烧结10小时;第三保温平台结束后,以1℃/min的升温速度将温度提高到550℃,保温烧结2小时,得到成品镍铜合金复合滤材。

44.实施例2

45.与实施例1相比,实施例2中,以摩尔质量计,硝酸盐混合溶液中镍、铜、锰离子的比值为47:47:6,其余配比及操作步骤与实施例1相同。

46.对比例1

47.与实施例1相比,对比例1中不添加硝酸镍,以摩尔质量计,硝酸盐混合溶液中铜、锰离子的比值为65:4,其余配比及操作步骤与实施例1相同。

48.对比例2

49.与实施例1相比,对比例2中不添加硝酸铜,以摩尔质量计,硝酸盐混合溶液中镍、锰离子的比值为31:4,其余配比及操作步骤与实施例1相同。

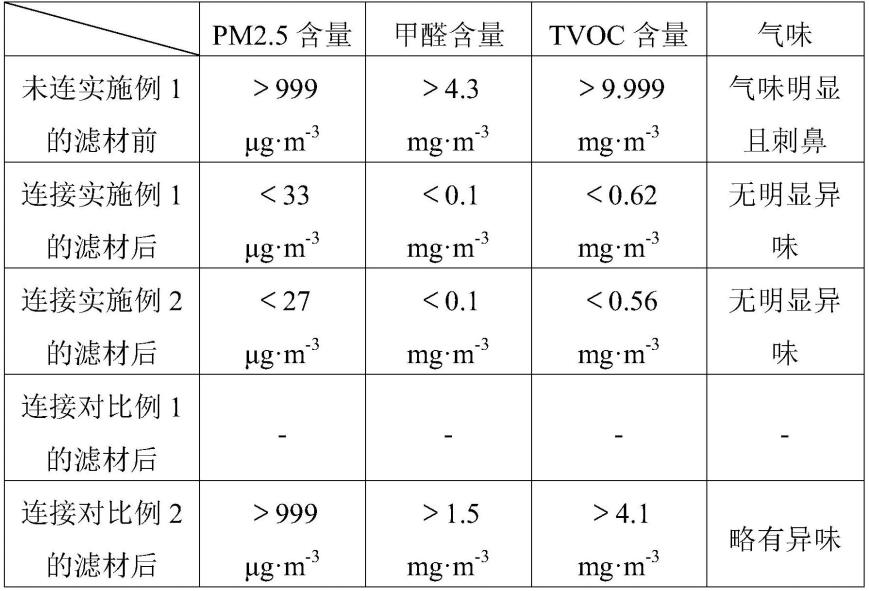

50.(1)将实施例1、实施例2、对比例1和对比例2制备得到的复合滤材应用于模拟腹腔镜手术中烟气过滤过程。烟气过滤持续时间为4小时。然后进行pm2.5过滤效果测试、甲醛、tvoc(total volatile organic compound)过滤效果测试。测试结果如表1所示。

51.表1

[0052][0053]

当过滤后气体标准满足如下标准值为有效过滤,当过滤气体污染物超过标准值后视为失效。标准值为:pm2.5<35μg

·

m-3

,tvoc含量<0.6mg

·

m-3

,甲醛含量<0.1mg

·

m-3

。

[0054]

从表1数据中可以看出,在进行4小时的持续烟气过滤测试后,实施例1和实施例2的pm2.5含量、甲醛含量和tvoc含量均低于标准值,达到有效过滤标准。

[0055]

而对比例1没有镍存在,滤材会变得致密,孔隙度和通量会存在下降。由于太过致密,孔隙度及通量较低,难以在相同时间下通过定量的需过滤气体,因而导致过滤效率低,过滤气压变大,不能满足过滤需求;而对比例2由于没有铜存在,强度会很低,孔隙度和通量会上升,无法保证过滤精度,且杀菌效果会存在下降,在测试中pm2.5含量、甲醛含量以及tvoc含量均高于标准值,过滤效果没有达到有效过滤的要求。

[0056]

(2)将将实施例1、实施例2、对比例1和对比例2制备得到的复合滤材进行抗菌率试验,试验按照国标gb 21551.2-2010进行试验:定量接种细菌于各个实施例的复合滤材上,经过24h培养后,测得样品中的存活菌数,对比并计算出滤材的抗菌率。

[0057]

第一组:定量接种金黄色葡萄球菌于实施例1制备的滤材上,培养24小时;

[0058]

第二组:定量接种金黄色葡萄球菌于实施例2制备的滤材上,培养24小时;

[0059]

第三组:定量接种金黄色葡萄球菌于对比例1制备的滤材上,培养24小时;

[0060]

第四组:定量接种金黄色葡萄球菌于对比例2制备的滤材上,培养24小时;

[0061]

对照组:定量接种金黄色葡萄球菌清水中,培养24小时。

[0062]

将第一组、第二组、第三组和第四组样品中的存活菌数与对照组中活菌数分别进行对比,分别计算第一组、第二组、第三组和第四组的抗菌率,计算结果如表2所示。

[0063]

表2

[0064]

组别第一组第二组第三组第四组

抗菌率99.95%99.98%93.31%70.17%

[0065]

从表2的数据可以看出,实施例1和实施例2制备的复合滤材在24小时金黄色葡萄球菌的抗菌率可达到99.90%以上,具有很好的抗菌效果;对比例1和对比例2的复合滤材,其抗菌率均存在明显下降,且对比例2只达到70%左右,效果较差。

[0066]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1