一种去除水中重金属铜离子用磁性陶粒吸附剂及制备方法

1.本发明涉及环保技术领域,具体的说是一种去除水中重金属铜离子用磁性陶粒吸附剂及制备方法。

背景技术:

2.随着工业化和城市化的发展,在2019年的污泥总产量达到3904万吨左右。目前,工业废水进入废水处理厂的比例通常高达35.0%以上,这种工业废水的处理产生的污泥含有重金属如铜、铬和铅,以及持久性有机污染物,危害人体健康。国内污泥处理常见途径为卫生填埋,其次是堆肥、焚烧和建筑材料等。然而,传统的污泥的处理方式具有较高的成本,还会导致二次污染。如今,大量研究和技术致力于污泥的废弃物再利用。如公开号为cn101372415a的中国专利中以工业污泥为原料,制备出的陶粒具有保温、隔热、抗震、重量轻、强度高的特点,可适用于建筑材料和工业化生产。近年来,利用污泥制备吸附剂及其他环境修复材料成为污泥有效处理途径之一。

3.随着工业迅速发展,导致大量重金属废弃物被排放到环境中,造成了严重的环境污染。重金属铜(cu)对人类的生命和健康至关重要,但像所有重金属一样,也有潜在的毒性,过量的铜会引起贫血,急性中毒等疾病。常用的重金属修复技术包括吸附、化学沉淀、膜分离、萃取、离子交换和电化学法等。吸附法由于成本低、运行简单和效果好的特点成为最常用的技术之一。吸附法的关键在于吸附剂的选择。常用的吸附剂包括:活性炭、黏土矿物和纳米材料等。以污泥代替部分原料制备的陶粒成本低,性能好以及便于回收,是一种优秀的吸附剂。因此,使用污泥制备的陶粒去除水中的cu

2+

是一种有效的方法,而如何制备这种陶粒成为技术人员争相探究的问题。

技术实现要素:

4.为了解决现有技术中的不足,本发明提供一种去除水中重金属铜离子用磁性陶粒吸附剂及制备方法,采用本发明的方法制备的磁性陶粒吸附剂对铜离子具有较好的去除率。

5.为了实现上述目的,本发明采用的具体方案为:

6.一种去除水中重金属铜离子用磁性陶粒吸附剂的制备方法,包括如下步骤:s1、对脱水印染污泥进行预处理,得到干燥污泥粉;s2、采用共沉淀法制备磁性黏土;s3、按干燥污泥粉20%~40%、磁性黏土60%~80%的质量百分比称取干燥污泥粉与磁性黏土,混合均匀,然后加水调制成浆料;s4、使用搓丸板将浆料制成粒径为5mm的粗糙颗粒;s5、对粗糙颗粒进行烘干,得到生料球;s6、将生料球置于管式炉中,在氮气氛围下进行煅烧,得到陶粒;s7、采用溶度为0.1mol/l的naoh溶液多次洗涤陶粒以对陶粒进行改性,然后用去

离子水清洗晾干,即得到吸附剂。

7.进一步地,步骤s1中,脱水印染污泥的含水量为60%~70%,有机质含量为25%~30%,本发明所用的脱水印染污泥属于污水处理厂中只进行了初次脱水处理后的污泥,未经进一步脱水及晾晒。

8.进一步地,步骤s1中,对脱水印染污泥进行预处理的方法为:将该种污泥在105℃下烘干,研磨,并过100目网筛,即得到干燥污泥粉。

9.进一步地,步骤s2中,采用共沉淀法制备磁性黏土的具体方法为:s21、将m g 200目的黏土加入到去离子水中,机械搅拌均匀;s22、先向其中加入固体fecl3·

6h2o,搅拌均匀,再向其中加入固体fecl2·

4h2o,搅拌均匀;加入的fe

3+

和fe

2+

的摩尔比为2:1,fecl3·

6h2o和fecl2·

4h2o的总含铁量为n g,则m:n=(1~3):1;s23、滴加naoh溶液,溶液逐渐变成黑色或棕色沉淀,搅拌均匀;s24、搅拌结束后静置沉淀,将上清液缓慢倒出,多次用去离子水对沉淀进行清洗;s25、将清洗干净的沉淀倒入培养皿中,将培养皿放入烘箱,40℃下直至烘干,然后研磨过100目筛,即得到磁性黏土。

10.进一步地,所述黏土为凹凸棒土、膨润土或沸石中的至少一种。

11.进一步地,步骤s4中,粗糙颗粒的粒径为5mm。粗糙颗粒能够决定前期强度,影响后期强度,使得陶粒在造粒后就有了一定的早期强度,在输送、养护过程中破损率低;不仅如此,粗糙颗粒还决定了陶粒的粒型,影响陶粒的基础特性,如软化系数、耐久性等。

12.进一步地,步骤s6中,煅烧的具体过程为:先升温至500℃保温25min进行预热,再升温至850℃~1050℃保温20min,即得到陶粒。预热能够进一步去除水份,防止在高温阶段生料球产生裂缝,同时排出气体,减少后续生料球进入高温后因温度急剧变化而导致炸裂。

13.进一步地,步骤s6中,煅烧的具体过程为:升温至400℃~600℃保温120min,即得到陶粒。

14.一种去除水中重金属铜离子用磁性陶粒吸附剂,其是采用上述方法制备的。

15.本发明中的吸附剂对cu

2+

的吸附等温线属于伪二级吸附等温线模型,主要为单层吸附即化学吸附。具体的吸附类型包括:以较大的比表面积为基础的离子交换吸附及通过改性使吸附剂表面含有大量的羟基与cu

2+

结合的化学吸附。

16.有益效果:

17.(1)本发明采用磁性黏土与脱水印染污泥制备磁性陶粒吸附剂,其对水环境中cu

2+

具有较好的吸附效果,同时可通过磁场进行分离便于收回;(2)本发明的陶粒具有更大的比表面积和微孔结构的一种性能良好的陶粒吸附剂;(3)现有技术中,制备陶粒常用的原料包括黏土、泥质岩、矿物、膨胀粘土岩、页岩以及粉煤灰等,本发明以印染污泥取代部分陶粒制备所需原料,有利于实现固体废物再生利用。

附图说明

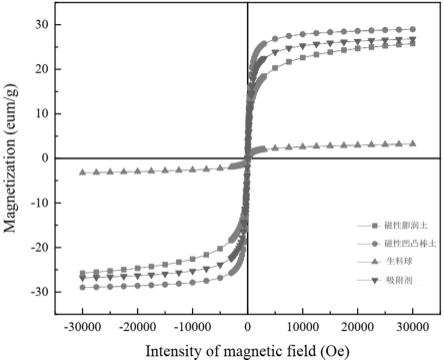

18.图1为实施例11中磁性凹凸棒土、磁性膨润土、生料球和磁性陶粒吸附剂的磁饱和强度示意图。

具体实施方式

19.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

20.一种去除水中重金属铜离子用磁性陶粒吸附剂的制备方法,包括如下步骤:s1、将脱水印染污泥在105℃下烘干,研磨,并过100目网筛,即得到干燥污泥粉,其中,脱水印染污泥的含水量为60%~70%,有机质含量为25%~30%s2、采用共沉淀法制备磁性黏土s21、将m g 200目的黏土(所述黏土为凹凸棒土、膨润土或沸石中的至少一种)加入到去离子水中,机械搅拌均匀;s22、先向其中加入固体fecl3·

6h2o,搅拌均匀,再向其中加入固体fecl2·

4h2o,搅拌均匀;加入的fe

3+

和fe

2+

的摩尔比为2:1,fecl3·

6h2o和fecl2·

4h2o的总含铁量为n g,则m:n=(1~3):1(为叙述方便,将m:n简称为土铁比);s23、滴加浓度为8mol/l的naoh溶液,溶液逐渐变成黑色或棕色沉淀,搅拌均匀;s24、搅拌结束后静置沉淀,将上清液缓慢倒出,多次用去离子水对沉淀进行清洗;s25、将清洗干净的沉淀倒入培养皿中,将培养皿放入烘箱,40℃下直至烘干,然后研磨过100目筛,即得到磁性黏土;s3、按干燥污泥粉20%~40%、磁性黏土60%~80%的质量百分比称取干燥污泥粉与磁性黏土,混合均匀,然后加水调制成浆料;s4、使用搓丸板将浆料制成粒径为5mm的粗糙颗粒;s5、对粗糙颗粒于40℃下进行烘干,得到生料球;s6、将生料球置于管式炉中,在氮气氛围下进行煅烧,得到陶粒;详细地,煅烧的具体过程可以选用以下两种方法中的任意一种:第一种:先升温至500℃保温25min,再升温至850℃~1050℃保温20min,即得到陶粒;第二种:步骤(6)中,煅烧的具体过程为:升温至400℃~600℃保温120min,即得到陶粒;s7、采用溶度为0.1mol/l的naoh溶液多次洗涤陶粒以对陶粒进行改性,然后用去离子水清洗晾干,即得到吸附剂。

21.一种去除水中重金属铜离子用磁性陶粒吸附剂,其是采用上述方法制备的。

22.实施例1

23.一种去除水中重金属铜离子用磁性陶粒吸附剂的制备方法,包括如下步骤:s1、将脱水印染污泥在105℃下烘干,研磨,并过100目网筛,即得到干燥污泥粉;其中,脱水印染污泥的含水量为60%~70%,有机质含量为25%~30%;s2、采用共沉淀法制备磁性黏土(磁性凹凸棒土)s21、将4g 200目的凹凸棒土加入到装有去离子水的烧杯中,以220r/min的速度机械搅拌30min;s22、先向其中加入固体12.9g的fecl3·

6h2o,机械搅拌30min,再向其中加入固体4.744g的fecl2·

4h2o,机械搅拌30min;加入的fe

3+

和fe

2+

的摩尔比为2:1,fecl3·

6h2o与

fecl2·

6h2o的总含铁量4g;s23、滴加25ml的naoh溶液,溶液逐渐变成黑色沉淀,继续搅拌1h;s24、搅拌结束后静置沉淀,将上清液缓慢倒出,用去离子水清洗沉淀三次;s25、将清洗干净的沉淀倒入培养皿中,将培养皿放入烘箱,40℃下直至烘干,然后研磨过100目筛,即得到磁性黏土;s3、按干燥污泥粉40%、磁性凹凸棒土60%的质量百分比称取干燥污泥粉与磁性黏土,混合均匀,然后加水调制成浆料;s4、使用搓丸板将浆料制成粒径为5mm的粗糙颗粒;s5、对粗糙颗粒于40℃下进行烘干,得到生料球;s6、将生料球置于管式炉中,在氮气氛围下进行煅烧,得到陶粒;详细地,煅烧的具体过程为:升温至600℃保温120min,即得到陶粒;s7、采用溶度为0.1mol/l的naoh溶液多次洗涤陶粒以对陶粒进行改性,然后用去离子水清洗晾干,即得到吸附剂。

24.实施例2

25.实施例2与实施例1的不同之处仅在于:步骤s6中,煅烧的具体过程为先升温至500℃保温25min,再升温至850℃保温20min,即得到陶粒。

26.实施例3

27.实施例3与实施例1的不同之处仅在于:步骤s6中,煅烧的具体过程为先升温至500℃保温25min,再升温至950℃保温20min,即得到陶粒。

28.实施例4

29.实施例4与实施例1的不同之处仅在于:(1)步骤s2中,采用共沉淀法制备磁性凹凸棒土和磁性膨润土;(2)步骤s3中,干燥污泥粉40%、(磁性凹凸棒土+磁性膨润土)60%,磁性凹凸棒土:磁性膨润土=2:1;(3)步骤s6中,煅烧的具体过程为升温至400℃保温120min,即得到陶粒。

30.实施例5

31.实施例5与实施例4的不同之处仅在于:步骤s6中,煅烧的具体过程为升温至500℃保温120min,即得到陶粒。

32.实施例6

33.实施例6与实施例4的不同之处仅在于:步骤s6中,煅烧的具体过程为升温至600℃保温120min,即得到陶粒。

34.实施例7

35.实施例7与实施例3的不同之处仅在于:步骤s3中,干燥污泥粉20%、磁性凹凸棒土80%。

36.实施例8

37.实施例8与实施例3的不同之处仅在于:步骤s3中,干燥污泥粉30%、磁性凹凸棒土70%。

38.实施例9

39.实施例9与实施例1的不同之处仅在于:(1)步骤s2中,采用共沉淀法制备磁性凹凸棒土和磁性膨润土;(2)步骤s3中,干燥污泥粉40%、(磁性凹凸棒土+磁性膨润土)60%,磁

性凹凸棒土:磁性膨润土=1:1;(3)步骤s6中,步骤s6中,煅烧的具体过程为先升温至500℃保温25min,再升温至950℃保温20min,即得到陶粒。

40.实施例10

41.实施例10与实施例9的不同之处仅在于:步骤s3中,磁性凹凸棒土:磁性膨润土=2:1。

42.实施例11

43.实施例11与实施例9的不同之处仅在于:步骤s3中,磁性凹凸棒土:磁性膨润土=3:1。

44.实施例12

45.实施例12与实施例1的不同之处仅在于:(1)步骤s2中,采用共沉淀法制备磁性凹凸棒土和磁性膨润土,凹凸棒土与膨润土的质量和为12g,fecl3·

6h2o与fecl2·

6h2o的总含铁量4g;(2)步骤s3中,干燥污泥粉40%、(磁性凹凸棒土+磁性膨润土)60%,磁性凹凸棒土:磁性膨润土=2:1。

46.实施例13

47.实施例13与实施例12的不同之处仅在于:步骤s2中,凹凸棒土与膨润土的质量和为8g。

48.效果实施例

49.1)、磁性陶粒吸附剂的bet参数

50.表1所示为实施例6中间产物与最终产物的bet参数。

51.表1实施例6中间产物与最终产物的bet参数

52.由表1可知,采用本发明的制备方法制备的磁性陶粒吸附剂,由于脱水印染污泥的添加导致磁性黏土的比表面积减小,但相对于现有技术中的吸附剂,本发明制备的磁性陶粒吸附剂仍具有较大的bet比表面积,具有良好的吸附结构基础,且孔隙结构丰富,同时具有微孔、中孔和大孔结构,有利于吸附污染物。

53.2)、磁性陶粒吸附剂的磁性分析

54.图1所示为实施例11在制备过程中,中间产物与最终产物的饱和磁强度示意图,由图1可知,采用本发明的方法制备的磁性陶粒吸附剂具有一定的磁性,采用磁性陶粒吸附剂,既能够提高修复效果,又可通过磁场进行分离。

55.3)、对铜离子的去除率

56.在cu

2+

=20mg/l或40mg/l(实施例1-8为20mg/l,实施例9-13为40mg/l),ph=6,反应时间=2h和投加量10g/l的试验条件下,测定制备的磁性陶粒吸附剂对cu

2+

的吸附性能,

各个实施例所制备的磁性陶粒吸附剂对铜离子的去除率结果见表3。

57.需要说明的是,最初分别以磁性凹凸棒土,磁性膨润土或磁性沸石为原料的制备的磁性陶粒吸附剂前期效果差,选用的水中cu

2+

浓度为20mg/l,后续采用磁性凹凸棒土和磁性膨润土混合的方式,吸附效果较好,选用的水中cu

2+

浓度为40mg/l。

58.表3各个实施例所制备的磁性陶粒吸附剂对铜离子的去除率结果 去除率(%)实施例157.97实施例234.58实施例382.06实施例448.43实施例561.71实施例668.99实施例741.50实施例856.29实施例935.07实施例1078.82实施例1175.21实施例1254.23实施例1371.27

59.由实施例1-3的结果可知,两种煅烧方法均能够得到去除效果较好的磁性陶粒吸附剂,且第一种煅烧方式中,温度为950℃时,去除效果更好。由实施例4-6的结果可知,采用第二种煅烧方式时,随着煅烧温度降低,对铜离子的去除效果逐渐降低,600℃下制得的磁性陶粒吸附剂对cu

2+

去除效果最好。由实施例3、实施例7和实施8的结果可知,在污泥含量为20%~40%的范围内,总体上看,磁性陶粒吸附剂的去除效果受污泥含量的影响较一致:随着污泥含量的增加,磁性陶粒吸附剂对cu

2+

去除效果逐渐增加,当污泥含量为40%时,磁性陶粒吸附剂去除能力最高。由实施例9-11的结果可知,随着磁性凹凸棒土的占比增加,磁性陶粒吸附剂对cu

2+

去除效果逐渐增加,表明采用凹凸棒土制备的磁性陶粒吸附剂的去除效果最强。由实施例6、实施例12和实施例13的结果可知,土铁比对磁性陶粒吸附剂去除cu

2+

具有一定的影响,其中当土铁比为2:1时,cu

2+

去除效果最好。

60.以上所述,仅是本发明的较佳实施例而已,并非随本发明作任何形式上的限制。凡根据本发明的实质所做的等效变换或修饰,都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1