一种Ni系蛋壳型催化剂、制备方法及重整生成油选择性加氢脱烯烃的方法

一种ni系蛋壳型催化剂、制备方法及重整生成油选择性加氢脱烯烃的方法

技术领域

1.本发明属于石油化工的技术领域,涉及一种ni系蛋壳型催化剂及其制备方法,尤其涉及一种用于重整生成油选择性加氢脱烯烃的ni系蛋壳型催化剂及其制备方法。

背景技术:

2.催化重整/芳烃抽提是生产苯、甲苯和二甲苯(btx)等化工原料的重要工艺过程,但此过程中不可避免的会产生少量烯烃(3%左右)。少量的烯烃存在会使芳烃产品的溴指数和酸洗颜色不合格,使溶剂油的溴指数和铜片腐蚀试验不合格。烯烃在抽提油中容易聚合而污染抽提油,聚合物吸附在催化剂表面,使催化剂积碳失活。烯烃氧化成有机酸还会造成抽提系统设备腐蚀。

3.目前,重整生成油脱烯烃主要有三种方式——白土吸附转化、分子筛精制和选择性加氢。白土吸附转化的优点是强度高,比表面积大,耐水性好,但是存在工艺流程复杂,能耗较高,使用寿命短,白土需要频繁更换且不能再生。分子筛精制的优点是脱除烯烃效率高,运行周期高,缺点是成本高。选择性加氢是指在临氢条件下,对重整生成油或抽余油中的烯烃进行选择性加氢,在芳烃不被加氢饱和的情况下,实现深度加氢脱除其中的烯烃。选择性加氢所用催化剂分为贵金属催化剂和非贵金属催化剂。选择性加氢中的贵金属催化剂pd、pt的代表工艺有美国uop公司的orp工艺、法国ifp的arofining工艺、抚顺石油化工科学研究院(fripp)的fhdo工艺。uop公司的orp加氢脱烯烃工艺的优势是取消了重整液分离器及各装置后面的黏土处理器。ifp公司的arofining脱烯烃工艺优势是反应条件温和,在液相条件下进行,arofining工艺的反应器体积只有颗粒白土工艺的白土罐25%,投资费用和操作空间大大缩减。国内的fhdo工艺脱烯烃的优势是采用底部进料,更好的使油气和氢气混合。贵金属催化剂的优点是选择性高,但成本较高且贵金属催化剂对原料中杂质敏感,易中毒失活。非贵金属催化剂的代表工艺有美国uop公司的传统co-mo、ni-mo硫化态加氢精制催化剂。非贵金属催化剂成本低,抗毒性好,稳定性好,而且还有丰富的活性中心的优点。

4.cn108192663a公开了一种组合催化法脱除重整生成油微量烯烃的方法,该方法在重整生成油加入过硫酸铵,再滴加工业双氧水有机酸溶液,加热搅拌反应,在非临氢条件下通过催化重整生成油中的微量烯烃发生低聚反应及环氧化反应来脱除重整生成油中的微量烯烃,但此处理过程后续分离过程复杂,增加成本。

5.cn106345499a、cn106076428a、cn106268792a公开的关于凹凸棒土催化剂的制备方法,该制备方法催化剂寿命仅大于10个月,与选择性加氢催化剂相比较,更换频繁。

6.cn101474568a公开了一种选择性加氢脱烯烃双金属磷化物催化剂的制备方法,虽然该催化剂选择性较高,但其制备过程复杂,需要在氢气气氛中以1~10℃/min的速率升温至300~500℃,还原0~5小时,之后以1~5℃/min的速率升温至500~800℃,还原1~5小时,且反应能耗较高,反应温度100~400℃,氢油体积比100~1000:1。

7.cn110898846a、cn110841650a公开的非贵金属重整生成油脱烯烃催化剂的制法及

应用,均需要添加金属助剂,制备所需原料种类众多,增加了制备过程的难度。

8.镍系催化剂具有优于钯催化剂的抗硫性和耐胶质性能。镍系催化剂蛋壳型催化剂用于重整生成油选择性加氢脱烯烃不仅提高反应产物的选择性,在催化剂制备成本节省方面,反应过程降低能耗等方面也具有很高的研究价值。

技术实现要素:

9.有鉴于此,为了解决镍基催化剂制备过程复杂,选择性低,反应能耗高的问题,本发明提供一种ni系蛋壳型催化剂及其制备方法。

10.为了实现上述发明目的,本发明所采用的技术方案如下:

11.本发明提供一种ni系蛋壳型的催化剂,所述的催化剂的活性组分ni在载体上呈蛋壳型分布,以催化剂的重量百分比计,所述催化剂的镍含量为5~50%,95%以上的镍分布在载体表面至深度0.5mm范围内。

12.在一些实施方案中,所述催化剂的镍含量为5~15%,95%以上的镍分布在载体表面至深度0.5mm范围内。

13.在一些实施方案中,所述载体选自活性炭、碳纤维、碳纳米管、多孔聚合物、al2o3、mgo、zno、sio2、sno2、tio2或zro2中的一种或几种。

14.本发明还提供了一种用于选择性加氢的ni系蛋壳型催化剂的制备方法,将载体放入镍盐悬浮液中,加入碱性物质调节ph值,浆态浸渍,将催化剂与浆液分离、干燥,马弗炉中焙烧即得。

15.进一步的,在一些实施方案中,所述制备方法,包括以下步骤:

16.(1)称取一定量的载体放入烧杯中,根据需要的负载量称取镍盐放入烧杯中,并加入适量去离子水;

17.(2)在(1)中的烧杯里加入碱性物质调节ph,在烧杯上罩上一层保鲜膜后置于水浴恒温振荡器里振荡以保证蛋壳层厚薄均匀,浆态浸渍;

18.(3)将经过步骤(2)处理的催化剂从浆液中取出干燥;

19.(4)将经过步骤(3)处理的催化剂放入马弗炉中焙烧即得。

20.在一些实施方案中,所述镍盐为碱式碳酸镍、氢氧化镍、碳酸镍或草酸镍。

21.在一些实施方案中,所述去离子水与镍盐的质量比为15~30。进一步的,所述去离子水与镍盐的质量比为20~30。

22.在一些具体实施例中,所述去离子水与碱式碳酸镍的质量比为30:1;在一些具体实施例中,所述去离子水与氢氧化镍的质量比为20:1;在一些具体实施例中,所述去离子水与草酸镍的质量比为20:1。

23.在一些实施方案中,所述碱性物质为氢氧化钾、氢氧化钠、氨水、甲胺、二甲胺、三甲胺、乙醇胺,二乙醇胺、三乙醇胺、乙胺、二乙胺、三乙胺,乙二胺、丙胺、二丙胺、三丙胺、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、四甲基氢氧化铵、十二烷基三甲基氢氧化铵或苄基三甲基氢氧化铵及铵盐中的至少一种。

24.在一些实施方案中,调节ph至9-12范围内。

25.在一些具体实施例中,滴加浓氨水调至ph为9。在一些具体实施例中,滴加氢氧化钠调至ph为12。在一些具体实施例中,滴加四丙基氢氧化铵调至ph为11。

26.在一些实施方案中,所述浆液浸渍时的水浴温度为20-100℃,振荡的时间为5-480min。进一步的,所述浆液浸渍时的水浴温度为50-80℃,振荡的时间为150-480min。

27.在一些具体实施例中,所述水浴的温度为80℃,振荡的时间为480min;在一些具体实施例中,所述水浴的温度为50℃,振荡的时间为240min;在一些具体实施例中,所述水浴的温度为60℃,振荡的时间为180min。

28.在一些实施方案中,所述催化剂的干燥温度为80-150℃,干燥时间为1-8h。进一步的,所述催化剂的干燥温度为80-120℃,干燥时间为2-6h。在一些具体实施例中,所述催化剂的干燥温度为80℃,干燥时间为2h。在一些具体实施例中,所述催化剂的干燥温度为100℃,干燥时间为4h。在一些具体实施例中,所述催化剂的干燥温度为120℃,干燥时间为6h。

29.在一些实施方案中,所述催化剂的焙烧温度为200-500℃,焙烧时间为2-6h。进一步的,所述催化剂的焙烧温度为300-500℃,焙烧时间为4-6h。

30.在一些具体实施例中,焙烧温度为300℃,焙烧时间为6h;在一些具体实施例中,焙烧温度为500℃,焙烧时间为6h;在一些具体实施例中,焙烧温度为450℃,焙烧时间为4h。

31.本发明还提供了一种重整生成油选择性加氢脱烯烃的方法,在固定床反应器中装填所述ni系蛋壳型的催化剂,还原后进行选择性加氢反应。

32.在一些实施方案中,所述催化剂的还原温度为200-700℃,还原压力0.2-4mpa,氢气流量1-100ml/min,还原时间为2-10h。进一步的,所述催化剂的还原温度为400-600℃,还原压力1-3mpa,氢气流量30-60ml/min,还原时间为2-6h。

33.在一些具体实施例中,还原温度为400℃,还原压力1mpa,氢气流量30ml/min,还原时间为3h;在一些具体实施例中,还原温度为600℃,还原压力1.5mpa,氢气流量60ml/min,还原时间为2h;在一些具体实施例中,还原温度为550℃,还原压力3mpa,氢气流量40ml/min,还原时间为6h。

34.在一些实施方案中,所述选择性加氢反应的反应温度为60~120℃,反应压力1.0~3.0mpa,反应氢油比为100~500,液体体积空速为1~3h-1

,催化剂装填量为4~8ml。

35.在一些具体实施例中,所述选择性加氢反应的反应温度为120℃,反应压力1.0mpa,反应氢油比为500,液体体积空速为2h-1

,催化剂装填量为4ml。在一些具体实施例中,所述选择性加氢反应的反应温度为60℃,反应压力3.0mpa,反应氢油比为100,液体体积空速为1h-1

,催化剂装填量为8ml。在一些具体实施例中,所述选择性加氢反应的反应温度为100℃,反应压力2.0mpa,反应氢油比为300,液体体积空速为3h-1

,催化剂装填量为6ml。由上述技术方案可知,本发明提供了一种用于重整生成油选择性加氢脱烯烃的ni系蛋壳型的催化剂及其制备方法。所述ni系蛋壳型的催化剂的活性组分ni在载体上呈蛋壳型分布。通过浆态浸渍法使ni在载体上呈蛋壳型分布制得所述ni系蛋壳型的催化剂。与现有技术相比,本发明所述的ni系蛋壳型催化剂,具有以下突出的有益效果:

36.(1)具有良好的活性、选择性,采用溴指数为4900mgbr/100g oil的重整生成油原料评价所述ni系蛋壳型的催化剂,烯烃脱除率为100%,芳烃损失率《0.5wt%;

37.(2)制备方法简单,反应条件温和。

附图说明

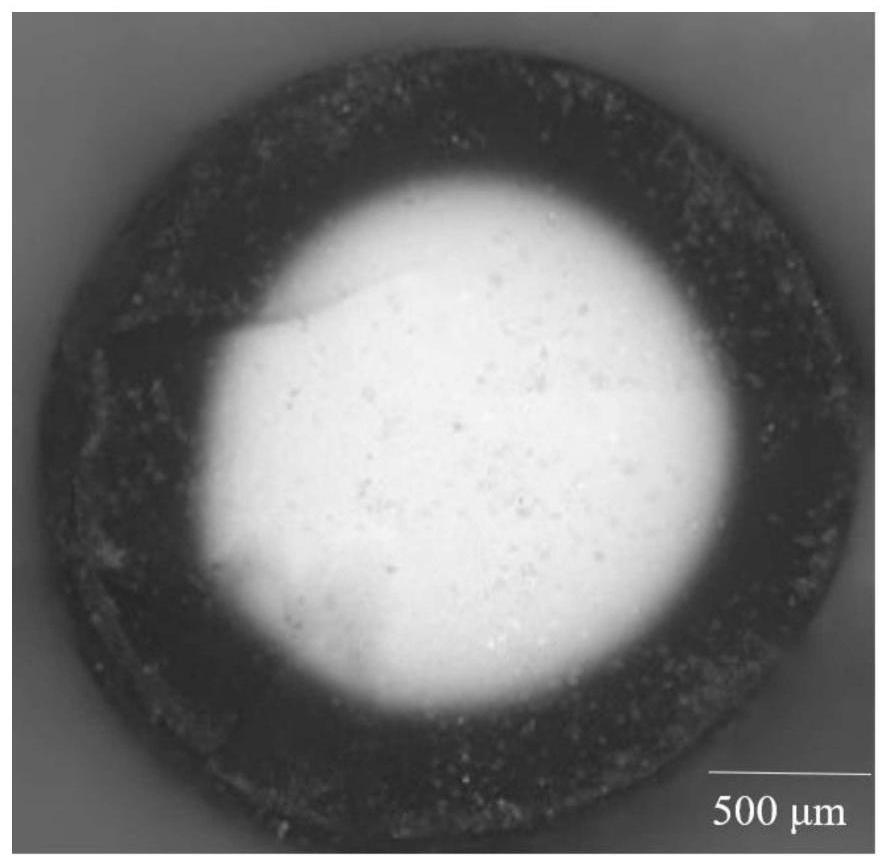

38.图1:实施例1制备的蛋壳型催化剂的金相显微镜表征,所述金相显微镜检测方法

为采用德国徕卡显微镜公司生产的dm-2500m型金相显微镜观察催化剂颗粒剖面,放大倍数为50,与getphase软件相结合,进行金相观察以及几何测量;其中,标尺长度为500μm;

39.图2:实施例2制备的蛋壳型催化剂的金相显微镜表征,所述金相显微镜检测方法为采用德国徕卡显微镜公司生产的dm-2500m型金相显微镜观察催化剂颗粒剖面,放大倍数为50,与getphase软件相结合,进行金相观察以及几何测量;其中,标尺长度为500μm。

具体实施方式

40.以下将结合具体实施例对本发明所述的催化剂及其制备方法做进一步的阐述,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解;需要指出的是实施例中有关工艺流程以及参数等的描述都是示例性的,而并不是指对发明保护范围的限制。下面实施例所述试验方法,如无特殊说明,均为常规方法;所述仪器及材料,如无特殊说明,均可从商业途径获得。

41.其中,所述金相显微镜检测方法为采用德国徕卡显微镜公司生产的dm-2500m型金相显微镜观察催化剂颗粒剖面,放大倍数为50,与getphase软件相结合,进行金相观察以及几何测量。

42.实施例1

43.室温下,称取10g直径为2.5mm的氧化铝小球和1.9g碱式碳酸镍放入烧杯中,加入57ml去离子水后滴加3ml浓氨水,浆态浸渍液ph为9,在烧杯上罩上一层保鲜膜后放入水浴恒温振荡器里,设置水浴温度为80℃,恒温震荡8h;将浸渍好的催化剂与浆液分离,送入80℃烘箱中干燥2h;将干燥好的催化剂从烘箱中取出,放入马弗炉中于300℃下焙烧6h,得到ni系蛋壳型的催化剂。

44.利用金相显微镜对制得的催化剂进行表征,结果如图1所示,采用varian电感耦合等离子光谱仪icp-oes 720 es对所制备的样品进行镍含量分析,所述催化剂的镍含量为10%,95%以上的镍可以调节其分布在载体表面至深度450μm范围内且活性组分边缘清晰。

45.实施例2

46.室温下,称取15g直径为3.0mm的二氧化硅小球和3g氢氧化镍放入烧杯中,加入60ml去离子水后滴加2g氢氧化钠,浆态浸渍液的ph为12,在烧杯上罩上一层保鲜膜后放入水浴恒温振荡器里,设置水浴温度为50℃,恒温震荡4h;浸渍结束后将催化剂与浆液分离,送入100℃烘箱中干燥4h;将干燥好的催化剂从烘箱中取出,放入马弗炉中于500℃下焙烧6h,得到ni系蛋壳型的催化剂。

47.利用金相显微镜对制得的催化剂进行表征,结果如图2所示,采用varian电感耦合等离子光谱仪icp-oes 720es对所制备的样品进行镍含量分析,所述催化剂的镍含量为15%,95%以上的镍可以调节其分布在载体表面至深度160μm范围内且活性组分边缘清晰。

48.实施例3

49.室温下,称取8g活性炭和1g草酸镍放入烧杯中,加入20ml去离子水后滴加1.5ml四丙基氢氧化铵,浆态浸渍液ph为11;在烧杯上罩上一层保鲜膜后放入水浴恒温振荡器里,设置水浴温度为60℃,恒温震荡3h;浸渍结束后将催化剂与浆液分离,送入120℃烘箱中干燥6h;将干燥好的催化剂从烘箱中取出,放入马弗炉中于450℃下焙烧4h,即可得到ni系蛋壳型的催化剂。

50.利用金相显微镜对制得的催化剂进行表征,结果所述催化剂的镍含量为5.5%,95%以上的镍可以调节其分布在载体表面至深度0.5mm范围内且活性组分边缘清晰。

51.试验例:催化性能测试

52.试验例1

53.采用固定床反应器,反应器内径25毫米,长度1000毫米,不锈钢材质。催化剂床层上下均填充石英砂起散热、气流分布和支撑作用,反应器内填充6ml实施例1制备得到的催化剂,通入氢气还原,还原条件:温度400℃,压力1mpa,氢气流量30ml/min,在此条件下还原3h。然后重整生成油原料与氢气混合后自上而下通过催化剂床层,进行烯烃选择性加氢反应,反应条件为:反应温度为120℃,反应压力1.0mpa,反应氢油比为500,液体体积空速为2h-1

,催化剂装填量为4ml。

54.重整生成油原料溴指数为4900mgbr/100g oil,芳烃质量分数为83%。采用本技术实施例1制备得到的催化剂时烯烃脱除率达到100%,芳烃损失率<0.1wt%。其中,选择性加氢脱烯烃反应烯烃脱除率利用美国agilent-7890气相色谱仪进行分析,色谱柱为pona柱(30m

×

0.32nm

×

0.5μm),方法参数为:初温50℃,升温速率为10℃/min升温至280℃,进料量为0.2μl,载气为氮气。选择性加氢脱烯烃反应芳烃损失利用泰州大成分析仪器有限公司的br-1型溴价/溴指数测定仪进行分析。

55.试验例2

56.采用固定床反应器,反应器内径20毫米,长度80毫米,不锈钢材质。催化剂床层上下均填充石英砂起散热、气流分布和支撑作用,反应器内填充4ml实施例2制备得到的催化剂,通入氢气还原,还原条件:温度600℃,压力1.5mpa,氢气流量60ml/min,在此条件下还原2h。然后重整生成油原料与氢气混合后自上而下通过催化剂床层,进行烯烃选择性加氢反应,反应条件为:反应温度为60℃,反应压力3.0mpa,反应氢油比为100,液体体积空速为1h-1

,催化剂装填量为8ml。

57.重整生成油原料溴指数为4900mgbr/100g oil,芳烃质量分数为83%。采用本技术实施例2制备得到的催化剂时,烯烃脱除率达到100%,芳烃损失率<0.05wt%。其中,选择性加氢脱烯烃反应烯烃脱除率利用美国agilent-7890气相色谱仪进行分析,色谱柱为pona柱(30m

×

0.32nm

×

0.5μm),方法参数为:初温50℃,升温速率为10℃/min升温至280℃,进料量为0.2μl,载气为氮气。选择性加氢脱烯烃反应芳烃损失利用泰州大成分析仪器有限公司的br-1型溴价/溴指数测定仪进行分析。

58.试验例3

59.采用固定床反应器,反应器内径30毫米,长度1200毫米,不锈钢材质。催化剂床层上下均填充石英砂起散热、气流分布和支撑作用,反应器内填充10ml实施例3制备得到的催化剂,通入氢气还原,还原条件:温度550℃,压力3mpa,氢气流量40ml/min,在此条件下还原6h。然后重整生成油原料与氢气混合后自上而下通过催化剂床层,进行烯烃选择性加氢反应,反应条件为:反应温度为100℃,反应压力2.0mpa,反应氢油比为300,液体体积空速为3h-1

,催化剂装填量为6ml。

60.重整生成油原料溴指数为4900mgbr/100g oil,芳烃质量分数为83%。采用本技术实施例3制备得到的催化剂时,烯烃脱除率达到100%,芳烃损失率<0.2wt%。其中,选择性加氢脱烯烃反应烯烃脱除率利用美国agilent-7890气相色谱仪进行分析,色谱柱为pona柱

(30m

×

0.32nm

×

0.5μm),方法参数为:初温50℃,升温速率为10℃/min升温至280℃,进料量为0.2μl,载气为氮气。选择性加氢脱烯烃反应芳烃损失利用泰州大成分析仪器有限公司的br-1型溴价/溴指数测定仪进行分析。

61.对于本领域的普通技术人员而言,具体实施例只是对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1