一种微流控芯片及其制备方法与流程

1.本发明涉及微流控芯片技术领域,特别涉及一种在核酸扩增检测过程中防交叉污染的微流控芯片及其制备方法。

背景技术:

2.微流控芯片的创新多集中于材料、分离、检测体系等方面,对核酸扩增微流控芯片防交叉污染问题的有关研究还十分薄弱。在核酸扩增反应期间,扩增产物是最容易出现污染的,通常一次典型的pcr扩增可以产生108~10

10

拷贝的靶序列,若气溶胶化,最小的气溶胶都会含106拷贝的扩增序列,这些气溶胶的累积会污染实验室内的试剂、仪器设备和通风设备,使检测结果出现异常,因此扩增产物交叉污染是核酸扩增微流控芯片极为重要的技术问题,需要研制一种防止交叉污染的核酸扩增微流控芯片,保证检测结果的准确。因此,本技术旨在提供一种能够克服上述缺陷的微流控芯片。

技术实现要素:

3.本发明的目的在于克服现有技术的缺点,提供一种微流控芯片及其制备方法。

4.本发明的目的通过以下技术方案来实现:一种微流控芯片的制备方法,包括如下步骤:将微流控芯片分为第一区域、第二区域、第三区域和第四区域,使得液相样品能够注入微流控芯片的第一区域中,油相能够注入微流控芯片的第二区域中,其中:在以第一设定转速转动微流控芯片的情况下,所述液相样品能够进入微流控芯片的第三区域;在以第二设定转速转动微流控芯片的情况下,所述液相样品能够进入微流控芯片的第四区域,并且所述油相能够由所述第二区域移动至所述第三区域;在向所述微流控芯片注入高压气体的情况下,第三区域中的主流道隔断,达到对第四区域中检测孔与检测孔之间的物理隔绝。

5.优选的,所述微流控芯片包括彼此堆叠的气路层、气阀层和流路层,所述第一区域由设置于所述流路层上的样品池限定,所述第二区域由设置于所述流路层上的密封液池限定,其中,所述样品池和所述密封液池彼此连通。

6.优选的,所述第三区域由设置于所述流路层上的主流道和若干个缓冲池限定,其中,所述若干个缓冲池经所述主流道与所述样品池连通。

7.优选的,所述第四区域由设置于所述流路层上的若干个s型分流道和若干个检测池限定,其中,所述检测池经所述s型分流道与所述缓冲池连通。

8.优选的,所述气阀层由弹性体薄膜制成,所述气路层上设置有气阀腔,所述气阀腔能够与所述主流道重合对齐,其中,在高压气体进入所述气阀腔的情况下,所述气阀层能够产生弹性变形以对所述主流道进行阻断。

9.优选的,所述缓冲池、所述检测池和所述s型分流道均能够沿流路层的周向间隔布置,其中,样品池与流路层的圆心之间的第一距离能够等于密封液池与流路层的圆心之间的第二距离,主流道与流路层的圆心之间的第三距离大于所述第一距离,缓冲池与流路层的圆心之间的第四距离大于所述第三距离,s型分流道与流路层的圆心之间的第五距离大

于所述第四距离,检测池与流路层的圆心之间的第六距离大于所述第五距离。

10.优选的,所述气路层上设置有进气口和进气通道,所述进气口经所述进气通道与所述气阀腔连通。

11.优选的,所述气路层上设置有样品池腔和密封液腔,所述气阀层上设置有第一开口和第二开口,在气路层、气阀层和流路层彼此堆叠的情况下,所述样品池腔、所述第一开口和所述样品池能够重合对齐,所述密封液腔、所述第二开口和所述密封液池能够重合对齐。

12.优选的,所述制备方法还包括如下步骤:使用定制工装将气阀层与气路层对位预贴合;设置热键合机参数;将预贴合部件置于真空热压机进行键合得到半成品;对流路层进行表面修饰前处理以改变表面亲水性提高流路层与半成品的键合强度;将引物预埋到检测池中;使用定制对位工装将流路层与半成品对位预贴合;将上步骤的预贴合部件置于真空热压机进行键合得到成品。

13.一种微流控芯片,其特征在于,包括:第一区域,用于填充液相样品;第二区域,用于填充油相;第三区域,用于在以第一设定转速转动微流控芯片的情况下,使得所述液相样品能够进入所述第三区域;第四区域,用于在以第二设定转速转动微流控芯片的情况下,使得所述液相样品能够进入所述第四区域,并且所述油相能够由所述第二区域移动至所述第三区域,其中,在向所述微流控芯片注入高压气体的情况下,第三区域中的主流道隔断,达到对第四区域中检测孔与检测孔之间的物理隔绝。

14.优选的,所述第三区域由设置于所述流路层上的主流道和若干个缓冲池限定,其中,所述若干个缓冲池经所述主流道与所述样品池连通,所述第四区域由设置于所述流路层上的若干个s型分流道和若干个检测池限定,其中,所述检测池经所述s型分流道与所述缓冲池连通。

15.本发明具有以下优点:本发明采用物理隔绝的手段将反应单元在扩增反应前相互隔绝,达到防止交叉污染,保证检测结果准确的目的。物理隔绝包括一级物理隔绝和二级物理隔绝。一级物理隔绝包括油相密封隔绝,避免了各反应池直接相连造成交叉污染的情况。二级物理隔绝包括气阀隔绝,避免了扩增产物气溶胶污染其他靶标。本发明的微流控芯片每个反应单元中,通过往缓冲池内填充油相完成一级物理隔绝,通过离心,油相填充缓冲池内并将液相样品隔绝在对应的反应池内,利用油相和液相样品互不相溶的特性将液相样品隔绝在不同的反应池内形成一级物理隔绝,防止交叉污染。本发明的微流控芯片每个反应单元中与主流道连接处的两侧增设气阀完成二级物理隔绝,气阀在扩增反应期间为常闭状态,通过气阀将各反应单元的连接位置关闭,形成二级物理隔绝,进一步防止交叉污染。

附图说明

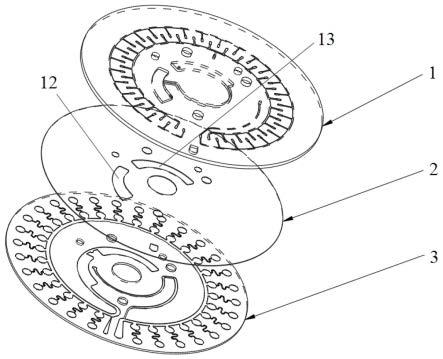

16.图1为本发明的微流控芯片的爆炸示意图;图2为堆叠状态下,气路层和流路层的结构示意图;图3为气阀层的工作原理示意图;图4为气路层的结构示意图;图5为流路层的结构示意图。

17.图中,1-气路层、2-气阀层、3-流路层、3a-样品池、3b-密封液池、3c-主流道、3d-缓冲池、3e-s型分流道、3f-检测池、3g-废液池、4-进气口、5-进气通道、6-气阀腔、7-泄压口、8-泄压通道、9-泄压腔、10-样品池腔、11-密封液腔、12-第一开口、13-第二开口、14-定位孔。

具体实施方式

18.下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:如图1至图5所示,本技术提供一种微流控芯片,包括气路层1、气阀层2和流路层3。气路层和流路层由聚合物材料注塑而成,原材料获得容易,工艺成熟稳定,成本低廉,流体解耦股尺寸稳定一致性好,产品互换性优。例如,气路层和流路层的可以通过pmma或coc制成。气阀层2的材料为弹性体薄膜,其能够与气路层、流路层分别进行低温键合封接,以形成独立的流体通道和气路通道。

19.优选的,如图2和图5所示,流路层3上设置有样品池3a、密封液池3b、主流道3c、若干个缓冲池3d、若干个s型分流道3e和若干个检测池3f。样品池3a和密封液池3b彼此连通。主流道3c能够与样品池3a连通。若干个缓冲池3d能够沿流路层3的周向间隔布置,每一个缓冲池3d均能够通过单独的流道与主流道3c连通。若干个检测池3f能够沿流路层3的周向间隔布置,每一个检测池3f均能够通过一个s型分流道3e与一个样品池3a连通。缓冲池3d、s型分流道3e和检测池3f的数量相同,使得缓冲池3d、s型分流道3e和检测池3f能够呈一一对应的方式进行设置。样品池3a与流路层3的圆心之间的第一距离能够大致等于密封液池3b与流路层3的圆心之间的第二距离。主流道3c与流路层3的圆心之间的第三距离大于第一距离。缓冲池3d与流路层3的圆心之间的第四距离大于第三距离。s型分流道3e与流路层3的圆心之间的第五距离大于第四距离。检测池3f与流路层的圆心之间的第六距离大于第五距离。通过上述设置方式,在流路层3进行离心转动时,样品池3a的样品能够在离心的作用下沿主流道、缓冲池、s型分流道依次流动以进入检测池3f。样品池3a用于加入并储存样本,密封液池用于加入并储存密封液(油相)。检测池内预埋不同靶标引物,检测池前端还连有s型分流道。相连的检测池和缓冲池组成一个独立的反应单元。检测池的数量按照靶标引物数量进行合理配置,本发明设有29个检测池,每个检测池的体积约为2.5ul。检测池深度尺寸0.1~1.0mm。流路层3上还设置有与主流道3c连通的废液池3g。

20.优选的,气路层1上设置有进气口4、进气通道5和若干个气阀腔6。进气通道5呈环形,进气口4与进气通道5连通。若干个气阀腔6能够沿气路层1的周向间隔布置。气阀腔6能够与进气通道5连通。在使用时,进气口4可以与气泵进行连接,进而通过气泵便可以将高压气体注入进气通道5内,从而使得气阀腔6能够进行密封。在气路层1、气阀层2和流路层3彼此堆叠后,气阀腔6能够与主流道3c重合。在高压气体注入进气通道5以使得气阀腔6内的气压增加时,气阀层2能够产生弹性变形,使得气阀层2朝向主流道3c一侧外凸以进入主流道3c中,从而通过气阀层2的变形即可将主流道3c阻断。

21.优选的,气路层1上设置有泄压口7、泄压通道8和若干个泄压腔9。泄压通道5能够呈环形,泄压口7与泄压通道8连通。若干个泄压腔9沿气路层1的周向间隔布置。泄压腔9能够与泄压通道8连通。在气路层1的周向方向上,泄压腔9与气阀腔6彼此交错设置,即,相邻的两个泄压腔9之间设置有一个气阀腔6,或者,相邻的两个气阀腔6之间设置有一个泄压腔

9。

22.优选的,气路层1上设置有样品池腔10和密封液腔11。气阀层2上设置有第一开口12和第二开口13。在气路层1、气阀层2和流路层3彼此堆叠后,样品池3a、第一开口12、样品池腔10彼此重合对齐,使得样品池3a与样品池腔10呈连通的状态。同时,密封液池3b、第二开口13和密封液腔11彼此重合对齐,使得密封液池3b和密封液腔11能够呈连通的状态。样品池腔10和密封液腔11上均可以设置有注液孔,通过注液孔可以将样品注入样品池3a,并将密封油注入密封液池3b。气流层1和流路层3上均设置有定位孔14,通过定位孔能够实现两者的对齐固定,避免出现错位的问题。

23.优选的,s型分流道3e包括直线段和设置于直线段两个端部上的弯曲段。检测池3f的圆心与缓冲池3d的圆心的连线能够大致垂直于直线段。通过上述设置方式,在流路层3转动时,直线段和弯曲段能够对流体的流动提供一定的阻力,进而能够提高防止交叉污染的效果。

24.优选的,本技术的微流控芯片能够按照如下步骤进行制备:使用定制工装将气阀层2与气路层1对位预贴合;设置热键合机参数;将预贴合部件置于真空热压机进行键合得到半成品;对流路层3进行表面修饰前处理,可以采用等离子表面处理工艺修饰方法,修饰以改变表面亲水性提高流路层与半成品的键合强度;将引物预埋到检测池3f中;使用定制对位工装将流路层3与半成品对位预贴合;将上步骤的预贴合部件置于真空热压机进行键合得到成品。

25.优选的,本技术的微流控芯片按照如下步骤进行制备使用:s1,将液相样品注入微流控芯片的第一区域中,将油相注入微流控芯片的第二区域中。

26.具体的,第一区域由设置于流路层3上的样品池3a限定,第二区域由设置于流路层3上的密封液池3b限定。即,本技术在使用,可以分别往样品池和密封液池中加入液相样本和油相,油相具体可以选用fc40电子氟化液、二甲基硅油、矿物油中的任一种。

27.s2,以第一设定转速转动微流控芯片,使得所述液相样品能够进入微流控芯片的第三区域。

28.具体的,第三区域由设置于流路层3上的主流道3c和若干个缓冲池3d限定。第一设定转速可以通过如下参数进行限定:在30~120s内,转速800~1500rpm。

29.s3,以第二设定转速转动微流控芯片,使得所述液相样品能够进入微流控芯片的第四区域,并且油相能够由第二区域移动至第三区域。本技术在使用时,完成加样后,第一段离心液相样本充满缓冲池而不进入检测池;第二段离心缓冲池内的液相样本通过s型分流道进入检测池并与预埋的靶标引物充分混匀,油相充满缓冲池和主流道。s型分流道的设计可保证在第一段离心时对液相样本有阻隔的作用,第二段离心时可使液相样本通过,但可阻隔油的进入。缓冲池体积大于检测池,使各检测池内的液相样本量充满且均匀,不会因为各检测池液相样品量不同造成反应结果不同。

30.具体的,第四区域由设置于流路层3上的若干个s型分流道3e和若干个检测池3f限定。第二设定转速可以通过如下参数进行限定:在10~60s内,转速2000~4000rpm。本发明的微流控芯片每个反应单元中,通过往缓冲池内填充油相完成一级物理隔绝,通过离心,油相填充缓冲池内并将液相样品隔绝在对应的检测池内,利用油相和液相样品互不相溶的特性

将液相样品隔绝在不同的检测池内形成一级物理隔绝,防止交叉污染。

31.s4,向所述微流控芯片注入高压气体,以对第三区域与第四区域之间的通道进行密封。第三区域和第四区域之间的通道可以是主流道3c上的孔。

32.具体的,本发明的微流控芯片每个反应单元中与主流道连接处的两侧增设气阀完成二级物理隔绝,气阀在扩增反应期间为常闭状态,通过气阀将各反应单元的连接位置关闭,形成二级物理隔绝,进一步防止交叉污染。每个气阀通过进气通道相连通,进气通道上设置有进气口,进气口与气泵相连,通过控制气泵将高压气体由进气口泵入进气通道内,进而驱动各气阀关闭,将各反应单元的连接位置关闭,形成二级物理隔绝;在本发明中气阀选用弹性体薄膜tpe气阀,tpe用料为flexdym polymer。

33.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1