一种膜法富氧制氧系统及工艺的制作方法

1.本发明属于富氧制造技术领域,特别是一种膜法富氧制氧系统及工艺。

背景技术:

2.目前,富氧燃烧技术在美国、日本、加拿大、澳大利亚、英国、德国、法国、荷兰等国家都得到重视和发展。我国也对富氧燃烧技术开展了积极的研究工作并取得了不少重大成果。目前制取富氧的方法主要有三种:深冷法、变压吸附分离法、膜分离法,其中膜法制氧的原理是利用不同的气体分子通过具有选择性的高分子分离膜的速率不同,在压力差的驱动下,使空气中的氧分子更快地通过分离膜以获得富氧空气的方法,一般由风机和真空泵维持富氧膜两侧的压差,风机把除尘后的自然空气输送到富氧膜组件的膜高压侧表面,在富氧膜组件的低压侧用真空泵减压至一定压力,真空泵排出的透过气体即为富氧空气。从富氧膜组件中排出的非渗透气体(即富氮空气)直接释放到大气中去。为了确保卷式膜组件正常工作,有必要去除空气中存在的过量气态水分。汽水分离器是指一类采用物理结构将悬浮在气体中的水份分离出来的装置,所分离出的液态水一般在重力作用下汇聚于分离器的底部由排液口排出,干燥后的气体则由出气口排出。然而,现有的汽水分离器想要达到较好的汽水分离效率一般设备体积较大,结构复杂,不利于富氧生产系统的成本控制。另外,在采用卷式膜组件生产富氧时,通常采用厢式结构,其会受到进风口的位置、几何尺寸、几何形状、进风量、进风风压以及进气腔室的容积的影响,如果没有进行专门的处理,很难保证箱体内所有的膜组件均具有相同的进风压力与进风量,例如进风口附近的膜组件可能会比其两侧的膜组件承受更大压力,不利于系统的运行。

技术实现要素:

3.本发明的目的是提供一种膜法富氧制氧系统,其占地面积小,运行效率高,提供的富氧空气质量稳定且品质高。

4.本发明的另一目的是提供一种膜法富氧制氧工艺,操作简单,其生产效率高,能够生产出质量稳定且品质高的富氧空气。

5.为实现上述目的,本发明采取以下技术方案:

6.一种膜法富氧制氧系统,包括第一架体和第二架体;

7.该第一架体顶部设有空气过滤器,底部设有离心风机,该空气过滤器的入口与外部连通,该空气过滤器的出口与该离心风机的入口通过第一管道连接;

8.该第二架体顶部设有卷式膜组件箱,底部设有罗茨真空机组;该卷式膜组件箱顶部的出气口与该罗茨真空机组的进口通过第二管道连接;

9.该第一架体和第二架体之间设有汽水分离装置,该汽水分离装置的进风口与该离心风机的出口通过第三管道连接;该汽水分离装置的出风口与该卷式膜组件箱的进气口通过第四管道连接;该第二架体外侧设有储气罐,该储气罐的进口与该罗茨真空机组的出口通过第五管道连接;

10.该汽水分离装置包括:

11.一箱体,包括一底板、二端板、二侧板和一顶板,二侧板、二端板分别由该底板相对的侧边向上延伸;其中,该二端板高于该二侧板,该顶板两端固接于该二端板顶端,使该顶板与二侧板之间形成缺口,分别为该进风口和该出风口;

12.一隔板,具有复数个排水孔,该隔板水平设置于该箱体内,将箱体分为上层和下层;该箱体上层为汽水分离间,该箱体下层为积水间,该二侧板高度高于该隔板;在该箱体下层的底板上设有一排水口;

13.复数个双钩波形板,该复数个双钩波形板两侧设有复数个积水钩;该复数个双钩波形板垂直于该隔板,垂直于两侧板,设置在该箱体上层;

14.该卷式膜组件箱包括进气压气结构、带均气通道与倾斜式调节板的通道结构和安装有卷式膜组件的箱体结构;

15.该进气压气结构包括呈方筒型的第一外壳,具有第一端口和第二端口;该第一端口设有矩形的第一密封挡板,该第一密封挡板顶部设有矩形的进气口,该进气口连接进气管道;

16.该通道结构包括呈方筒型的第二外壳,具有第三端口和第四端口;该第三端口设有矩形的第二密封挡板,该第四端口与该第二端口之间设有均气块;该均气块呈长方体型,内部贯穿设有若干均匀分布的横向气道;该均气块两端分别位于第二端口内和第四端口内,并将该第二端口和第四端口封闭;该第二外壳内设有矩形的调节板,该调节板的宽度与该第二外壳的宽度对应,且该调节板一端与该第二外壳靠近该第四端口的底板固定连接,另一端与该第二密封挡板内侧固定连接,使该调节板的高度由该第四端口向该第三端口逐渐升高,在该调节板上方空间形成均气通道;该第二外壳的顶板设有若干通孔,各通孔顶部固定设有卷式膜组件,且各通孔与对应的卷式膜组件的进气端连接;

17.该箱体结构包括开口向下的第三外壳,固定于该第二外壳顶部,将各卷式膜组件包覆;该第三外壳内的各卷式膜组件的出气口均连接至该第二管道。

18.进一步的,所述第一外壳顶面中部向该第一外壳内部延伸设有压气板,该压气板纵截面呈s形。

19.进一步的,所述压气板沿进气方向与水平方向之间的夹角由零度逐渐增大到90度然后又逐渐减少到零度。

20.进一步的,所述调节板与水平方向之间的夹角的角度为3度。

21.进一步的,所述空气过滤器为组合式三级过滤器,包括依次连接的等级为g4级的第一级过滤器、等级为f8级的第二级过滤器、等级为h13级的第三级过滤器。

22.进一步的,所述第一级过滤器、第二级过滤器、第三级过滤器均设有用以检测压降的变化的微差压力表。

23.进一步的,所述复数个双钩波形板为三层结构,包括波形板上层、波形板基板及波形板下层,中间一层为波形板基板,波形板上层和波形板下层包括复数个弯折板;该波形板基板为一体冲压成型,左右对称,包括二连接部和一波形部,该二连接部为直板,位于该波形部左右两侧,且二者处于一条直线之上;该波形部的波谷与波峰呈之字形串联,依次分布于上述直线的两侧;各波峰包含一上行段和一下行段,每个上行段和下行段都有一面向进风方向的a面和一背向进风方向的b面;该复数个弯折板包括复数个单折板和复数个双折

板,该单折板有一固定部和一弯折部,该双折板有一固定部和二弯折部,截面呈z字形;在二连接部连接的上行段或下行段的a面分别固接一单折板,该单折板的固定部固接在a面,使其弯折部在相邻的b面与波形板基板形成一积水钩;其余复数个上行段和下行段的a面分别与一双折板的固定部固接,该复数个双折板的弯折部与该复数个b面形成复数个积水钩,且相邻两个弯折板的弯折部间留有一条间隙。

24.进一步的,所述弯折板的弯折部相对朝向进风方向的长度长于相对背向进风方向的长度,使该复数个弯折板的弯折部与所述波形板基板之间形成复数个长积水钩和复数个短积水钩,开口方向相对朝向进风方向的为长积水钩,开口方向相对背向进风方向的为短积水钩。

25.进一步的,所述箱体上层二侧板内侧设有相对称的复数个插槽,该复数个插槽垂直于所述隔板,所述复数个双钩波形板的连接部插接在插槽内。

26.一种膜法富氧制氧工艺,利用所述的膜法富氧制氧系统,包括下列步骤:自然空气经过所述空气过滤器的净化之后,由所述离心风机通过管道送入所述汽水分离器,在去除掉绝大部分的气态水分之后再通过管道送入所述卷式膜组件箱,并由所述罗茨真空机组将抽取得到的富氧空气送至所述储气罐。

27.本发明的有益效果是:本发明膜法富氧制氧系统及工艺,由于采用了体积小且能高效除水的汽水分离装置,以及能够使得每只膜组件的进风压力、进风量保持一致的均压进气卷式膜组件箱,能够使系统占地面积小,运行效率高,能够为水泥回转窑、石灰回转窑、工业锅炉等富氧助燃煅烧场合提供质量稳定且品质高的富氧空气,以提高窑内火焰温度、提高燃尽率进而达到降耗、提质效果,有利于节能环保。

附图说明

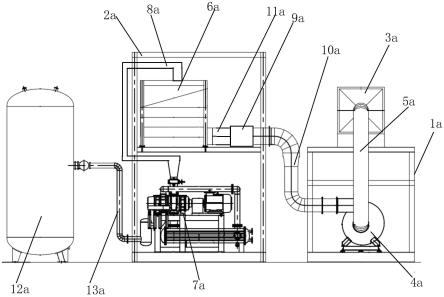

28.图1是本发明膜法富氧制氧系统的主视图。

29.图2是本发明膜法富氧制氧系统的俯视图。

30.图3是本发明膜法富氧制氧系统的汽水分离装置的结构示意图。

31.图4是本发明膜法富氧制氧系统的汽水分离装置的的双钩波形板设置方式示意图。

32.图5是本发明膜法富氧制氧系统的汽水分离装置的部分结构示意图。

33.图6是本发明膜法富氧制氧系统的汽水分离装置一实施例的双钩波形板结构示意图。

34.图7是图6中的波形板基板部分示意图。

35.图8是图6中的双钩波形板的俯视示意图。

36.图9是本发明均压进气卷式膜组件箱的结构示意图。

37.图10是本发明均压进气卷式膜组件箱的主视图。

38.图11是本发明均压进气卷式膜组件箱的俯视图。

39.图12是图10中a-a方向的剖视图。

具体实施方式

40.以下将以具体实施例结合附图来说明本发明的结构和所欲达到的技术效果,但所

选用的实施例仅用于说明解释,并非用以限制本发明的范围。

41.如图1-图2所示,本发明提供一种膜法富氧制氧系统,包括第一架体1a和第二架体2a。

42.该第一架体1a顶部设有空气过滤器3a,底部设有离心风机4a,该空气过滤器3a的入口与外部连通,该空气过滤器3a的出口与该离心风机4a的入口通过第一管道5a连接。优选的,该空气过滤器3a为组合式三级过滤器,包括依次连接的等级为g4级的第一级过滤器、等级为f8级的第二级过滤器、等级为h13级的第三级过滤器。该第一级过滤器、第二级过滤器、第三级过滤器均设有用以检测压降的变化的微差压力表,一旦超过设定的阈值会自动提示操作人进行相应过滤器的更换,经过上述三级过滤之后,空气的洁净度可以满足卷式膜组件的进风要求(0.3μm,0.1mg/m3)。

43.该第二架体2a顶部设有卷式膜组件箱6a,底部设有罗茨真空机组7a。该卷式膜组件箱6a顶部的出气口与该罗茨真空机组7a的进口通过第二管道8a连接。

44.该第一架体1a和第二架体2a之间设有汽水分离装置9a,该汽水分离装置9a的进风口与该离心风机4a的出口通过第三管道10a连接。该汽水分离装置9a的出风口与该卷式膜组件箱6a的进气口通过第四管道11a连接。该第二架体2a外侧设有储气罐12a,该储气罐12a的进口与该罗茨真空机组7a的出口通过第五管道13a连接。

45.本发明中,如图3-图8所示,该汽水分离装置9a包括箱体1、箱体中的隔板2及箱体中复数个双钩波形板3。箱体1包括一底板11、二侧板13、二端板12及一顶板14。二侧板13、二端板12分别由该底板11相对的侧边向上延伸,二侧板13高度低于二端板12,顶板14两端分别固定于二端板12顶端,使顶板14与二侧板13之间形成缺口,分别为进风口15和出风口16。该进风口15连接第三管道10a,该出风口16连接第四管道11a。为了更直观的看到双钩波形板设置方式,图4未显示正面的进风口15的侧板13、右侧端板12及顶板14。隔板2水平设置在箱体1中,将箱体1分为上层和下层。该隔板2上有复数个排水孔21。该箱体上层为汽水分离间,该箱体下层为积水间4,该二侧板高度高于该隔板,底板11上设有排水口,当分离出的液体累计到一定高度后,将触发液位传感器并自动打开位于底板11上的排水口处的排水开关将水排出。如图5所示(图5未显示顶板及双钩波形板),该箱体1上层的二侧板13内侧垂直于隔板2设置有复数个相对称的插槽18。

46.如图7、8所示,复数个双钩波形板3分为三层,包括波形板上层32、波形板基板31和波形板下层33,中间一层为波形板基板31。波形板基板31为一体冲压成型,左右对称,具有一波形部312和二连接部311,该二连接部311设置于该波形部312左右两侧,该二连接部311为直板,且该二连接部311处于一条直线之上;该波形部的波谷与波峰呈之字形串联,依次分布于上述直线的两侧;该波形部312每个波峰包含一上行段313和一下行段314。每个上行段313和下行段314都有一面向进风方向的a面5和一背向进风方向的b面6,在图7、8中,进风方向w由图左至右。波形板上层32和波形板下层33均有复数个弯折板34,包括二单折板341和复数个双折板342。二该单折板341有一固定部3411和一弯折部3412;该复数个双折板342截面呈z型,中间为固定部3421,两端分别有一弯折部3422向不同方向弯折。以图8的方向观察,上行段313的上侧和下行段314的下侧为a面5,上行段313的下侧和下行段314的上侧为b面6。波形板上层32有一单折板341,其固定部3411固接在与右侧连接部311相连的上行段313的a面5;波形板下层33也有一单折板341,其固定部3411固接在与左侧连接部311相连的

下行段314的a面5。二单折板341的弯折部3412与相邻的b面6各形成一积水钩35。波形板上层32和下层33的各该双折板342的固定部3421固接于该波形部312的各a面5,使其弯折部3422在相邻的b面6与波形板基板31形成一积水钩35,且相邻两个弯折板34的弯折部3412或弯折部3422间留有一条间隙。弯折板34的弯折角度与波形部312的弯折角度相同。弯折板34的弯折部3412、弯折部3422相对朝向进风方向w的一侧长于相对背向进风方向w的一侧,使每个b面6形成一长积水钩351和一短积水钩352,长积水钩351的开口方向相对朝向进风方向w,短积水钩352的开口方向相对背向进风方向w。该复数个双钩波形板3的连接部311插设于二侧板13的插槽18内,将该复数个双钩波形板3垂直于隔板2和侧板13固定在箱体1上层。隔板2的各排水孔21位于各积水钩35正下方,使积水钩35收集的液态水可以直接流入箱体下层的积水间4。

47.具体来说,相邻两双钩波形板3间距为10毫米。由于所要去除的为空气中的气态水,水分子的直径较小特别是当气温较高时,因此,为了获得良好的去除效果,有意将风道设计的较为狭窄;此外,由于风速较高,为了避免双钩波形板3在空气冲击下产生不良振动进而造成二次水分携带,也适宜选用较窄的风道,以将风道中的流场压力控制在一定范围之内而不至于过大。

48.双钩波形板弯折的上行段313和下行段314与波形板基板中轴线之间的夹角为波角7,在本实施例中波角7为30度。波角7越大,风流场在风道中流向的改变角度越大,流体的惯性力就越大,有利于提高汽水分离效果,但因风压也越大,越容易导致双钩波形板3产生不良振动。因此,一般不大于45度。本实施例设置的30度角是根据cfd仿真分析得到的优化值。

49.为得到良好的气态水去除效果,避免二次携带的问题,第三管道10a设定送风风速为5.5米/秒。湿空气经进风口进入装置上层,当携带有微小液滴的气流通过双钩波形板3时,由于流道的结构是曲折变化的,潮湿气流在分离器内要多次改变运动方向。干气流可以通过双钩波形板3继续向前,而液滴在通过折弯时,难以随气流一起偏转而是撞击到双钩波形板3上,在壁面上形成水膜并在气流的作用下被吹入积水钩35中,在重力的作用下去除的水份沿积水钩35流下,通过积水钩35下方隔板2上的排水孔21流入箱体下层积水间4,底板上设有排水口,当分离出的液体累计到一定高度后,将触发液位传感器并自动打开位于底板上的排水口的排水开关将水排出。本实施例采用的双钩波形板3设计,有益于提高去除湿空气中气态水的效果。

50.通过大量cfd仿真计算,仿真结果表明,在温湿条件下本发明采用的汽水分离装置的除水效率可达95%。即使在40摄氏度度高温时,除水效率也不低于75%。

51.本发明中,如图9-图11所示,该卷式膜组件箱6a具有均压进气式结构,包括进气压气结构1’、带均气通道与倾斜式调节板的通道结构2’和内部安装有一定数目的卷式膜组件的箱体结构3’,进气压气结构1’与通道结构2’共同构成箱体结构3’的均压进气道。

52.该进气压气结构1’包括呈方筒型的第一外壳11’,具有第一端口111’和第二端口112’。该第一端口111’设有矩形的第一密封挡板12’,该第一密封挡板12’顶部设有矩形的进气口13’,该进气口13’连接第四管道11a。通过第四管道11a,可以将经过净化与去除气态水分之后的空气导入后面的通道结构2’,进而供给箱体结构3’内的各个卷式膜组件。优选的,该第一外壳11’的长度为1500毫米(以安装有168只膜组件时的情况为例,排列形式为

8x21,每只膜组件每小时产富氧空气30标方,下同)。

53.该通道结构2’包括呈方筒型的第二外壳21’,具有第三端口211’和第四端口212’。该第三端口211’设有矩形的第二密封挡板22’,该第四端口212’与该第二端口112’之间设有均气块23’。如图12所示,该均气块23’呈长方体型,内部贯穿设有若干均匀分布的横向气道24’。优选的,在该均气块23’的纵截面上,该横向气道24’的目数为4x40。该均气块23’两端分别位于第二端口内112’和第四端口212’内,并将该第二端口112’和第四端口212’封闭。优选的,该第一外壳11’和该第二外壳21’的宽度和高度均相等,使他们的纵截面相同。

54.该第二外壳21’内为公共进气道,用以向所有卷式膜组件供气。而为了使进入各个卷式膜组件的气压相同,该第二外壳21’内设有矩形的调节板25’,该调节板25’的宽度与该第二外壳21’的宽度对应,且该调节板25’一端与该第二外壳21’靠近该第四端口212’的底板固定连接,另一端与该第二密封挡板22’内侧固定连接,使该调节板25’的高度由该第四端口212’向该第三端口211’逐渐升高,进而使该第二外壳21’内部的气体流动空间逐渐减小,在该调节板上方空间形成均气通道。优选的,该调节板25’与水平方向之间的夹角的角度为3度。该第二外壳21’的顶板设有若干通孔,各通孔顶部固定设有卷式膜组件(图未示意,为现有技术),各卷式膜组件与该第二外壳21’顶板固定连接,且各通孔与对应的卷式膜组件的进气端连接,以将第二外壳21’内的空气供给各个卷式膜组件,以进行富氧程序。

55.该箱体结构3’包括开口向下的第三外壳31’,固定于该第二外壳21’顶部,将各卷式膜组件包覆,便于制造、运输与安装。在该第三外壳31’内,横向排列的该卷式膜组件的数目小于纵向排列的卷式膜组件的数目(横向:即图11中与进气口13’相平行的方向;纵向:即图11中与进气口13’相垂直的方向)。该第三外壳31’内的各卷式膜组件的出气口均连接至该第二管道8a,以将富氧空气输送到下一设备。

56.该第一外壳11’顶面中部向该第一外壳11’内部延伸设有压气板14’,该压气板14’纵截面呈s形,用以对进气进行调节,使得展向方向上进入各个卷式膜组件的气体的均匀性得到一定的改善,沿流线方向的均匀性也有一定改善。该压气板14’沿进气方向与水平方向之间的夹角由零度逐渐增大到90度然后又逐渐减少到零度,即与该压气板14’的曲面相切的平面与水平方向之间的夹角,沿进气方向的变化是由零度逐渐增大到90度然后又逐渐减少到零度。

57.经过空气过滤器3a和汽水分离器9a净化与去除气态水分之后的空气,经第四管道11a与第一外壳11’的进气口13’相连接,依次经过s型压气板14’、均气块23’的横向气道进入第二外壳21’内;位于第二外壳21’的进气道由于采用了倾斜式的调节板25’,使得第二外壳21’内的进气道纵截面面积自第四端口212’向第三端口211’逐渐减少,使得进入各个通孔的气压基本相同,进而使进入各个卷式膜组件的空气压力也相同,有利于提高整个系统的工作效率。

58.本发明还提供一种膜法富氧制氧工艺,利用所述的膜法富氧制氧系统,包括下列步骤:自然空气经过所述空气过滤器3a的净化之后,由所述离心风机4a通过管道送入所述汽水分离器9a,汽水分离器9a的气态水分离效率不低于85%,在去除掉绝大部分的气态水分之后再通过管道送入所述卷式膜组件箱6a,并由所述罗茨真空机组7a将抽取得到的富氧空气送至所述储气罐12a。最后由罗茨风机送入到水泥回转窑、石灰回转窑等场合进行富氧助燃煅烧。

59.本发明膜法富氧制氧系统采用均压进气的卷式膜组件箱,其通过膜组件的分布设置、进气道的截面优化,可以使得每只卷式膜组件的进风压力、进风量保持一致,提高系统的运行效率。本发明膜法富氧制氧系统还采用高效的汽水分离装置,对于湿空气具有良好的除水效果,装置体积小,除水效率高,易于安装。

60.本发明是以所述的权利要求所限定的。但基于此,本领域的普通技术人员可以做出种种显然的变化或改动,都应在本发明的主要精神和保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1