复合加氢裂化催化剂、其制备方法及变压器油的制备方法与流程

1.本发明属于石油化工技术领域,具体涉及复合加氢裂化催化剂、其制备方法及变压器油的制备方法。

背景技术:

2.目前,炼油产品市场发生着剧烈变化,燃料油特别是航空煤油需求量骤减,炼油企业转型生产高附加值产品,进而提高企业经济效益已迫在眉睫。加氢裂化技术作为一种清洁油品生产技术,可以灵活生产轻石脑油、喷气燃料、柴油、变压器油、工业白油、润滑油基础油以及乙烯裂解原料等产品。随着炼化一体化趋势的加剧,加氢裂化技术在其中发挥着调节器的作用。为了压减燃料油产量,可以通过调整加氢裂化装置以生产变压器油、工业白油、军航、乙烯裂解原料等高附加值油品,从而贴合市场需求。

3.特种油品中变压器油要求低芳、高异构烷烃含量,而常规加氢裂化催化剂往往采用单一的分子筛组分与活性金属组分,在加工蜡油以及柴油等馏分时,难以兼顾芳烃的开环以及链烷烃的异构性能,无法解决链烷烃与芳烃转化无法兼顾的问题,所产变压器油会面临芳烃含量或者倾点过高的问题,在加工劣质原料油时,现有技术无法直接生产变压器油产品。

4.因此,开发出兼顾芳烃开环以及链烷烃异构能力的加氢裂化催化剂,以同步降低加氢裂化所产变压器油组分中的芳烃与正构烷烃含量,从而生产出合格的变压器油产品,具有重要意义。

5.cn109794273b公开了一种加氢处理催化剂,该加氢处理催化剂包含sb粉载体和负载在该载体上的al、si、b、p、vib族金属元素和viii族金属元素,可较好的用于催化制备氧化安定性和析气性兼顾的不含抑制剂的特殊变压器油基础油,但是该催化剂仅能够加工特殊的原料,降低原料中的芳烃,无法生产出低倾点的高品质变压器油。

6.cn106867638a公开了一种变压器油组合物、变压器油及其制备方法。该变压器油组合物,包括高支化聚乙烯基础油和添加剂,其中所述高支化聚乙烯的重均分子量为250~1200、支化度为0.15~0.5。本发明的变压器油,不需添加粘度指数改进剂和降凝剂,便可使油品性质稳定、质量均一、闪点高、倾点低,并具有良好的氧化安定性、析气性和导热性能,可以满足大容量、普通及超高压等级和小型化电力变压器的要求,能够长期使用,但是该方法采用有机合成的方法合成变压器油,成本高,收率低。

7.cn114410347a公开了一种环烷基馏分油中压加氢制低芳变压器油的方法。环烷基馏分油首先经过加氢脱硫、脱氮以及脱芳后,进入开环、异构降凝和补充精制反应区,实现多环化合物的选择性开环、链烷烃(支链)的异构及裂解烯烃的饱和,最终得到低芳变压器油馏分和清洁轻质油馏分。该方法具有工艺流程简单、装置投资规模小、操作安全性高的特点,且变压器油基础油收率高、产品质量好以及环境友好等技术优势,该方法应用范围窄,仅能够处理环烷基油,当加工石蜡基油时,倾点难以满足产品质量要求。

技术实现要素:

8.本发明要解决的技术问题是提供一种复合加氢裂化催化剂,用于制备变压器油,解决了链烷烃与芳烃转化无法兼顾的问题;本发明还提供复合加氢裂化催化剂的制备方法。

9.本发明所述的复合加氢裂化催化剂,是由催化剂a和催化剂b按照质量比(1:0.1)~(1:10)复合组成,优选的质量比为(1:0.5)~(1:2);催化剂a以y分子筛与氧化铝为载体,以第

ⅷ

族和第ⅵb族金属为活性金属组分,以催化剂a的重量为基准,氧化铝含量50~65wt%,y分子筛含量10~40wt%,活性金属组分以氧化物计的含量为10~35wt%;催化剂b以beta分子筛与氧化铝为载体,以第

ⅷ

族和第ⅵb族金属为活性金属组分,以催化剂b的重量为基准,氧化铝含量50~70wt%,beta分子筛含量15~40wt%,活性金属组分以氧化物计的含量为10~30wt%。

10.催化剂a中第

ⅷ

族的活性金属组分为ni,第ⅵb族的活性金属组分为mo;催化剂a的活性金属组分以nio计的含量为3~10wt%,以moo3计的含量为7~25wt%;均以催化剂a的重量为基准。

11.催化剂b中第

ⅷ

族的活性金属组分为co,第ⅵb族的活性金属组分为mo;催化剂b的活性金属组分以coo计的含量为3~10wt%,以moo3计的含量为7~25wt%;均以催化剂b的重量为基准。

12.催化剂a的制备方法包括以下步骤:将y分子筛与氧化铝机械混合,加入粘合剂碾压成型,然后在60~100℃干燥得到催化剂载体;采用溶液浸渍法将活性金属组分负载到催化剂载体上,经60~100℃干燥,450~600℃焙烧后,得到催化剂a。

13.催化剂b的制备方法包括以下步骤:将beta分子筛与氧化铝机械混合,加入粘合剂碾压成型,然后在60~100℃干燥得到催化剂载体;采用溶液浸渍法将活性金属组分负载到催化剂载体上,经60~100℃干燥、450~600℃焙烧后,得到催化剂b。

14.所述的浸渍法为等体积浸渍法、过量体积浸渍法或者蒸汽浸渍法。

15.利用复合加氢裂化催化剂制备变压器油的方法,包括以下步骤:原料油与氢气混合后依次经过加氢精制反应区上部、加氢精制反应区下部;反应后继续进入加氢裂化反应区,与复合加氢裂化催化剂进行芳烃开环与链烷烃异构反应;加氢裂化反应流出物经过分离系统后得到产品变压器油及其他副产品。

16.加氢精制和加氢裂化的反应条件均是:反应压力为6.0~12.0mpa;加氢精制反应温度为300~450℃;加氢裂化反应温度为320~460℃。

17.原料油为直馏柴油与催化柴油的混合油,初馏点为120~250℃,终馏点为310~380℃,密度为0.75~0.87g/cm3,原料油中催化柴油的掺炼比例为5~30%。

18.在加氢精制反应区装填加氢精制催化剂,空速为0.2~3.0 h-1

;在加氢裂化反应区装填复合加氢裂化催化剂,空速为0.5~3.0 h-1

。

19.加氢精制反应区上部装填钴钼类加氢精制催化剂,反应区下部装填体相法加氢精制催化剂;加氢精制反应区上部与下部催化剂的体积装填比例为(1:0.2)~(1:5)。

20.本发明利用复合加氢裂化催化剂制备变压器油的方法,原料油与氢气混合后进入加氢精制反应区与加氢催化剂接触,发生脱氮、脱芳以及其他脱杂质反应;加氢精制反应流出物进入加氢裂化反应区与加氢裂化催化剂进行芳烃开环与链烷烃异构反应;加氢裂化反

应流出物经过分离系统后得到变压器油和其他副产品轻石脑油、重石脑油等。

21.所述的加氢精制反应区上部装填的钴钼类加氢精制催化剂为多环芳烃定向饱和至单环芳烃能力强的钴钼类型的加氢精制催化剂,可以是市售工业加氢精制催化剂fhuds-5或fhuds-7;也可以采用以氧化铝为载体,co和mo为活性金属,进行自制,制备方法为:首先将载体与粘合剂混合均匀,充分碾压后成型,然后干燥得到催化剂载体,用含有活性金属组分的溶液浸渍催化剂载体,其中浸渍方法可以为等体积浸渍法、过量体积浸渍法以及蒸汽浸渍法等,经60~100℃干燥并且450~600℃焙烧后得到加氢精制催化剂。以催化剂的重量为基准,氧化铝的质量分数一般为50~85wt%,优选60~75wt%;活性金属以氧化物计的含量为15~50wt%,优选为20~35wt%;其中以coo计的钴物种质量分数为3~12wt%,以moo3计的钼质量分数为12~40wt%。

22.所述的加氢精制反应区下部装填单环芳烃饱和能力强的体相法加氢精制催化剂;为工业市售催化剂,优选为中石化抚顺石油化工研究院开发的ftx催化剂和埃克森美孚公司开发的celestia催化剂。

23.所述的加氢精制反应区的催化剂或者加氢裂化反应区的复合加氢裂化催化剂外形为三叶草、四叶草、圆柱以及齿球等形状中的一种或多种。

24.与现有技术相比,本发明具有的有益效果是:(1)采用本发明的制备变压器油的方法,根据不同环数芳烃在不同类型加氢精制催化剂上的反应特点,通过级配的方式,实现了芳烃的梯级深度饱和,达到了最大限度降低产品芳烃的目的。

25.(2)采用本发明的复合加氢裂化催化剂,催化剂a将镍钼活性金属负载在y分子筛上,充分发挥催化剂的芳烃开环能力,在催化裂化原料油生产变压器油的工艺中,降低变压器油的芳烃含量;而催化剂b将钴钼活性金属负载在beta分子筛上,强化链烷烃的吸附与异构化反应,降低变压器油的倾点;催化剂a与催化剂b复合催化反应后,解决常规加氢裂化催化剂芳烃开环能力与链烷烃异构能力难以兼顾的难题。

26.(3)本发明采用加氢精制催化剂与复合加氢裂化催化剂,制备变压器油,实现多环芳烃的选择性加氢与定向转化,不仅装置氢耗低,而且所产变压器油质量好,有效提高企业经济效益。

具体实施方式

27.以下结合实施例将对本发明提供的利用复合加氢裂化催化剂制备变压器油的方法,予以进一步的说明,来对比体现本发明的加氢裂化方法的效果和优势,但并不因此而限制本发明。

28.以下实施例中的实验方法,如无特殊说明,均为本领域常规方法。下述实施例中所用的实验材料,如无特殊说明,均从常规生化试剂商店购买得到。

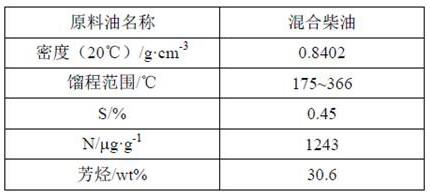

29.以下实施例和对比例中所使用的原料油为催化柴油与直馏柴油的混合油,其中催化柴油的掺炼比例为10%,其性质如表1所示。实施例与对比例中所用催化剂的性质如表2所示。

30.本发明中,除非进行特别说明,百分数均指质量分数。

31.表1原料油性能参数

表2工业催化剂性能参数本发明中精制油指精制反应器流出物,两个氢油比分别对应精制反应器入口与裂化反应器入口。

32.实施例1所述的复合加氢裂化催化剂的制备步骤为;催化剂a的制备方法包括以下步骤:将40wt%y分子筛与50wt%氧化铝机械混合,加入粘合剂碾压成型,然后在90℃干燥得到催化剂载体;采用等体积浸渍法浸渍镍钼活性金属,其中以nio计的含量为3wt%,以moo3计的含量为7wt%,经70℃干燥,550℃焙烧后,得到催化剂a。

33.催化剂b的制备方法包括以下步骤:将10wt%beta分子筛与70wt%氧化铝机械混合,加入粘合剂碾压成型,然后在80℃干燥得到催化剂载体;采用等体积浸渍法浸渍钴钼活性金属,其中以coo计的含量为10wt%,以moo3计的含量为10wt%,经70℃干燥、550℃焙烧后,得到催化剂b。

34.最后将催化剂a和催化剂b按照质量比1:0.1机械混合得到复合加氢裂化催化剂,命名为hc-1。

35.利用复合加氢裂化催化剂制备变压器油的方法,包括以下步骤:将表1中的原料油与氢气混合后依次经过进入加氢精制反应区上部,加氢精制反应区上部装填有加氢精制催化剂fhuds-5,然后进入加氢精制反应区下部,加氢精制反应区下部装填有加氢精制催化ftx,且两种催化剂的体积之比为1:0.2;反应后继续进入加氢裂化反应区,与上述的复合加氢裂化催化剂hc-1进行芳烃开环与链烷烃异构反应;加氢裂化反应流出物经过分离系统后得到产品变压器油及其他副产品。

36.本发明的加氢裂化工艺中,精制与裂化的反应条件为:反应压力为10.0mpa;加氢精制反应温度为400℃,加氢精制催化剂体积空速为1.0h-1

;加氢裂化催化剂体积空速为1.5h-1

,精制油(精制反应器流出物)氮含量为10ppm,加氢裂化转化率为70%,加氢精制/加氢

裂化反应器入口氢油比为600:1/800:1,运行时间为2000h。

37.实施例2所述的复合加氢裂化催化剂的制备步骤为;催化剂a的制备方法包括以下步骤:将10wt%y分子筛与55wt%氧化铝机械混合,加入粘合剂碾压成型,然后在80℃干燥得到催化剂载体;采用等体积浸渍法浸渍镍钼活性金属,其中以nio计的含量为10wt%,以moo3计的含量为25wt%,经70℃干燥,550℃焙烧后,得到催化剂a。

38.催化剂b的制备方法包括以下步骤:将40wt%beta分子筛与50wt%氧化铝机械混合,加入粘合剂碾压成型,然后在70℃干燥得到催化剂载体;采用等体积浸渍法浸渍钴钼活性金属,其中以coo计的含量为3wt%,以moo3计的含量为7wt%,经70℃干燥、550℃焙烧后,得到催化剂b。

39.最后将催化剂a和催化剂b按照质量比1:10机械混合得到复合加氢裂化催化剂,命名为hc-2。

40.利用复合加氢裂化催化剂制备变压器油的方法,包括以下步骤:将表1中的原料油与氢气混合后依次经过进入加氢精制反应区上部,加氢精制反应区上部装填有加氢精制催化剂fhuds-7,然后进入加氢精制反应区下部,加氢精制反应区下部装填有加氢精制催化ftx,且两种催化剂的体积之比为1:5;反应后继续进入加氢裂化反应区,与上述的复合加氢裂化催化剂hc-2进行芳烃开环与链烷烃异构反应;加氢裂化反应流出物经过分离系统后得到产品变压器油,及其他副产品。

41.本发明的加氢裂化工艺中,精制与裂化的反应条件为:反应压力为10.0mpa;加氢精制反应温度为400℃,加氢精制催化剂体积空速为1.0h-1

;加氢裂化催化剂体积空速为1.5h-1

,精制油(精制反应器流出物)氮含量为10ppm,加氢裂化转化率为70%,加氢精制/加氢裂化反应器入口氢油比为600:1/800:1,运行时间为2000h。

42.实施例3所述的复合加氢裂化催化剂的制备步骤为;催化剂a的制备方法包括以下步骤:将20wt%y分子筛与65wt%氧化铝机械混合,加入粘合剂碾压成型,然后在80℃干燥得到催化剂载体;采用等体积浸渍法浸渍镍钼活性金属,其中以nio计的含量为5wt%,以moo3计的含量为10wt%,经80℃干燥,500℃焙烧后,得到催化剂a。

43.催化剂b的制备方法包括以下步骤:将15wt%beta分子筛与55wt%氧化铝机械混合,加入粘合剂碾压成型,然后在100℃干燥得到催化剂载体;采用等体积浸渍法浸渍钴钼活性金属,其中以coo计的含量为5wt%,以moo3计的含量为25wt%,经80℃干燥、500℃焙烧后,得到催化剂b。

44.最后将催化剂a和催化剂b按照质量比1:2机械混合得到复合加氢裂化催化剂,命名为hc-3。

45.利用复合加氢裂化催化剂制备变压器油的方法,包括以下步骤:将表1中的原料油与氢气混合后依次经过进入加氢精制反应区上部,加氢精制反应区上部装填有加氢精制催化剂fhuds-5,然后进入加氢精制反应区下部,加氢精制反应区下部装填有加氢精制催化ftx,且两种催化剂的体积之比为1:3;反应后继续进入加氢裂化

反应区,与上述的复合加氢裂化催化剂hc-3进行芳烃开环与链烷烃异构反应;加氢裂化反应流出物经过分离系统后得到产品变压器油,及其他副产品。

46.本发明的加氢裂化工艺中,精制与裂化的反应条件为:反应压力为10.0mpa;加氢精制反应温度为400℃,加氢精制催化剂体积空速为1.0h-1

;加氢裂化催化剂体积空速为1.5h-1

,精制油氮含量为10ppm,加氢裂化转化率为70%,加氢精制/加氢裂化反应器入口氢油比为600:1/800:1,运行时间为2000h。

47.实施例4所述的复合加氢裂化催化剂的制备步骤为;催化剂a的制备方法包括以下步骤:将30wt%y分子筛与55wt%氧化铝机械混合,加入粘合剂碾压成型,然后在80℃干燥得到催化剂载体;采用等体积浸渍法浸渍镍钼活性金属,其中以nio计的含量为3wt%,以moo3计的含量为12wt%,经90℃干燥,550℃焙烧后,得到催化剂a。

48.催化剂b的制备方法包括以下步骤:将20wt%beta分子筛与65wt%氧化铝机械混合,加入粘合剂碾压成型,然后在70℃干燥得到催化剂载体;采用等体积浸渍法浸渍钴钼活性金属,其中以coo计的含量为3wt%,以moo3计的含量为12wt%,经80℃干燥、500℃焙烧后,得到催化剂b。

49.最后将催化剂a和催化剂b按照质量比1:2机械混合得到复合加氢裂化催化剂,命名为hc-4。

50.利用复合加氢裂化催化剂制备变压器油的方法,包括以下步骤:将表1中的原料油与氢气混合后依次经过进入加氢精制反应区上部,加氢精制反应区上部装填有加氢精制催化剂fhuds-7,然后进入加氢精制反应区下部,加氢精制反应区下部装填有加氢精制催化ftx,且两种催化剂的体积之比为2:1;反应后继续进入加氢裂化反应区,与上述的复合加氢裂化催化剂hc-4进行芳烃开环与链烷烃异构反应;加氢裂化反应流出物经过分离系统后得到产品变压器油,及其他副产品。

51.本发明的加氢裂化工艺中,精制与裂化的反应条件为:反应压力为10.0mpa;加氢精制反应温度为400℃,加氢精制催化剂体积空速为1.0h-1

;加氢裂化催化剂体积空速为1.5h-1

,精制油氮含量为10ppm,加氢裂化转化率为70%,加氢精制/加氢裂化反应器入口氢油比为600:1/800:1,运行时间为2000h。

52.对比例1一种催化剂制备变压器油的方法,与实施例1完全相同,只是将加氢精制反应区上部和下部均装填有加氢精制催化剂fhuds-5,加氢裂化反应区填装有中国石油化工大连石油化工研究院开发的fc-52加氢裂化催化剂,其他相同,进行制备变压器油。

53.对比例2一种催化剂制备变压器油的方法,与实施例1完全相同,只是将加氢精制反应区上部和下部均装填有加氢精制催化剂fhuds-7,加氢裂化反应区填装有中国石油化工大连石油化工研究院开发的fc-52加氢裂化催化剂,其他相同,进行制备变压器油。

54.对比例3一种催化剂制备变压器油的方法,与实施例1完全相同,只是将工业fhuds-5与ftx加氢精制催化剂按照1:1的装填体积比例装入加氢精制反应器中,中国石油化工大连石油

化工研究院开发的fc-52加氢裂化催化剂装入加氢裂化反应器中,其他相同,进行制备变压器油。

55.对比例4一种催化剂制备变压器油的方法,与实施例1完全相同,只是将工业fhuds-7加氢精制催化剂装入加氢精制反应器中,将实施例2中的制备的hc-2加氢裂化催化剂装入加氢裂化反应器中,其他相同,进行制备变压器油。

56.将以上实施例1至实施例4的氢化裂化制备变压器油的工艺的实验结果如表3所示。

57.表3实施例的实验结果将以上对比例1至对比例4的氢化裂化制备变压器油的工艺的实验结果如表4所示。

58.表4对比例的实验结果通过对比例与实施例的实验结果可以看出,在控制相同转化率的条件下,使用本发明的加氢裂化方法以及催化剂不仅氢耗低,而且所产变压器油芳烃含量以及倾点低,全部满足变压器油质量要求。在采用实施例2条件下的催化剂级配体系时,所产270~360℃变压器油多环芳烃含量最低,为0.08%,倾点最低为-15℃。

59.当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围

内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1