一种高纯气体的制备方法和系统与流程

1.本发明涉及高纯气体制备技术领域,具体是一种高纯气体的制备方法和系统。

背景技术:

2.高纯气体在目前各行各业得到了越来越多的应用,其精制分离和纯化,目前存在能耗大、投资高、工艺复杂等一系列问题,严重影响其广泛应用。

3.传统的气体分离基于变压吸附脱附、低温精馏和膜分离原理,主要用于气量大、原料气体组分复杂的气体的分离与提纯,但回收率较变温吸附法低,且纯度不太高。

4.变温吸附法是指在较低温度下吸附,在较高温度下解吸的操作方法。近年来低温吸附分离,在许多行业得到了应用,专利[cn202022454561.2]用高压环境实现低温精馏分离空气制备氧气、氮气。文献[空气低温吸附分离法]中采用液氮冷却降温的方式,实现吸附和再生的耦合,需要消耗新鲜液氮并且能耗较大,因此,我们提出了一种高纯气体的制备方法和系统来解决上述所提到的问题。

技术实现要素:

[0005]

本发明的目的在于提供一种高纯气体的制备方法和系统,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:

[0007]

一种高纯气体的制备系统,包括空气压缩泵、预处理器、第一塔罐、第二塔罐与气储罐;所述空气压缩泵,用来对原料气进行压缩;所述预处理器,用来对压缩后的原料气进行预处理;所述第一塔罐,用来对压缩、预处理后的原料气进行吸附、升温、脱附;所述第二塔罐,用来对压缩、预处理后的原料气进行吸附、升温、脱附;所述气储罐,用来对处理、制备得到的高纯气体进行存储放置;

[0008]

所述预处理器与第一塔罐连接的管道上设置有第一阀门,所述预处理器与第二塔罐连接的管道上设置有第二阀门,所述第一塔罐上设置有第一活动门窗与第一半导体制冷片,所述第二塔罐上设置有第二活动门窗与第二半导体制冷片,所述第一塔罐与气储罐连接的管道上设置与第三阀门,所述第一塔罐连接的管道上设置有第四阀门,所述第二塔罐连接的管道上设置有调节流量计。

[0009]

作为本发明进一步的方案:所述预处理器为空气净化装置,能够对压缩处理后的气体进行净化,使得原料气中的杂质气体被吸附。

[0010]

作为本发明进一步的方案:所述第一塔罐与第二塔罐组成纯化装置,一塔吸附时,另一个塔进行再生,两个塔循环切换使用,吸附时采用半导体降温冷却方式,再生时采用常温空气换热或电加热方式来升温脱附。

[0011]

作为本发明进一步的方案:所述第一塔罐与第二塔罐在吸附采用降温操作时,冷却温度在-80℃~-40℃之间看,针对液氮,冷却温度在-180℃~-60℃之间,其他冷却介质,采用冷却温度在-60℃~-20℃之间。

[0012]

作为本发明进一步的方案:所述第一塔罐与第二塔罐的内部装填有对应吸附温度下具备吸附对应杂质性能的分子筛等吸附材料,所述再生温度在0~100℃之间,所述优化操作温度为20~30℃。

[0013]

作为本发明进一步的方案:所述吸附采用常压或与使用工况一致的操作压力,压力为0.0bar~30bar(绝压),所述再生采用常压操作。

[0014]

作为本发明进一步的方案:所述预处理器的开关由原料气成分实际情况决定。

[0015]

一种高纯气体的制备方法,包括以下步骤:

[0016]

s1、利用第一半导体制冷片与第二半导体制冷片技术将第一塔罐与第二塔罐内部的温度降到-80℃,打开原料进气阀,原料气经过空气压缩泵输送到预处理器的内部,使得原料气得到净化处理,原料气体净化后,经第一阀门所在管道进入第一塔罐的内部进行杂质气体吸附,检测到产品气体纯度达到99.99995%,然后通过第三阀门所在管道进入到气储罐的内部;

[0017]

s2、当气体纯度下降时,关闭第一阀门和第三阀门,打开第二阀门切换到第二塔罐进行吸附纯化,并打开第一活动门窗对第一塔罐进行加热、脱附,打开第四阀门、调节流量计利用第二塔罐产生的部分高纯气体对第一塔罐进行冲洗,接着再利用第一半导体制冷片与第二半导体制冷片技术对第一塔罐与第二塔罐进行降温冷却,重复吸附-升温-脱附-清洗步骤,并且第一塔罐和第二塔罐切换使用,保证产品气的稳定;

[0018]

按照相同的步骤进行重复,不同点在于:原料气为(氩气、氦气混合气),不需要气体预处理器对混合气体进行预处理,检测到氮气纯度达到99.9999%;

[0019]

按照相同的步骤进行重复,不同点在于:吸附温度为-80℃,吸附压力为5bar,检测到氮气纯度达到99.99991%,吸附饱和时间比第一次制备吸附饱和的时间短30分钟。

[0020]

与现有技术相比,本发明的有益效果是:该高纯气体的制备方法和系统,将半导体冷却与低温吸附技术相结合以简化特种气体分离纯化工艺流程及实现便携式利用。本发明提供的方法适用于对于存在氮气、氩气、氦气等特种气体的高纯度制备及含有常温下难吸附杂质的原料气制备高纯气体及废气中高价值气体的回收。

[0021]

该高纯气体的制备方法和系统,通过使用半导体降温冷却方式,使得吸附和再生非常容易耦合在同一个设备内部,实现小规模高纯气体的制备工艺和装置。这将不仅使得特种气体分离纯化工艺得到进一步的简化,同时还可以降低能耗、减少设备投资、节约占地面积,具有设备和工艺简单、容易控制和操作等优点。

[0022]

该高纯气体的制备方法和系统,提供的特种气体分离纯化设备流程简单,在保证产品质量和回收率的前提下可以大大降低设备成本及尺寸,所需热负荷也远低于传统工艺流程,比较的实用。

附图说明

[0023]

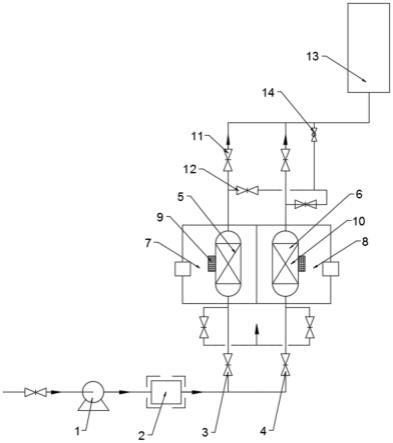

图1为本发明的结构示意图。

[0024]

其中:1、空气压缩泵;2、预处理器;3、第一阀门;4、第二阀门;5、第一塔罐;6、第二塔罐;7、第一活动门窗;8、第二活动门窗;9、第一半导体制冷片;10、第二半导体制冷片;11、第三阀门;12、第四阀门;13、气储罐;14、调节流量计。

具体实施方式

[0025]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

在一个实施例中,如图1所示,一种高纯气体的制备系统,包括空气压缩泵1、预处理器2、第一塔罐5、第二塔罐6与气储罐13;空气压缩泵1,用来对原料气进行压缩;预处理器2,用来对压缩后的原料气进行预处理;第一塔罐5,用来对压缩、预处理后的原料气进行吸附、升温、脱附;第二塔罐6,用来对压缩、预处理后的原料气进行吸附、升温、脱附;气储罐13,用来对处理、制备得到的高纯气体进行存储放置;预处理器2与第一塔罐5连接的管道上设置有第一阀门3,通过设置第一阀门3,用来控制预处理器2与第一塔罐5之间是否连通,预处理器2与第二塔罐6连接的管道上设置有第二阀门4,通过设置第二阀门4,用来控制预处理器2与第二塔罐6之间是否连通,第一塔罐5上设置有第一活动门窗7与第一半导体制冷片9,通过设置第一活动门窗7,对第一塔罐5的内部进行加热、脱附,通过设置第一半导体制冷片9能够对第一塔罐5的内部进行降温,第二塔罐6上设置有第二活动门窗8与第二半导体制冷片10,通过设置第二活动门窗8能够对第二塔罐6的内部进行加热、脱附,通过设置第二半导体制冷片10,能够对第二塔罐6的内部进行降温,第一塔罐5与气储罐13连接的管道上设置与第三阀门11,用来控制第一塔罐5与气储罐13连接的管道的开关,第一塔罐5连接的管道上设置有第四阀门12,第二塔罐6连接的管道上设置有调节流量计14。

[0027]

如图1所示,预处理器2为空气净化装置,能够对压缩处理后的气体进行净化,使得原料气中的杂质气体被吸附;能够对原料气中的杂质气体记性净化,提高第一塔罐5与第二塔罐6后续制备高纯气体的效率。第一塔罐5与第二塔罐6组成纯化装置,一塔吸附时,另一个塔进行再生,两个塔循环切换使用,吸附时采用半导体降温冷却方式,再生时采用常温空气换热或电加热方式来升温脱附;第一塔罐5与第二塔罐6在吸附采用降温操作时,冷却温度在-80℃~-40℃之间看,针对液氮,冷却温度在-180℃~-60℃之间,其他冷却介质,采用冷却温度在-60℃~-20℃之间;第一塔罐5与第二塔罐6的内部装填有对应吸附温度下具备吸附对应杂质性能的分子筛等吸附材料,再生温度在0~100℃之间,优化操作温度为20~30℃;吸附采用常压或与使用工况一致的操作压力,压力为0.0bar~30bar(绝压),再生采用常压操作;预处理器2的开关由原料气成分实际情况决定;

[0028]

将半导体冷却与低温吸附技术相结合以简化特种气体分离纯化工艺流程及实现便携式利用。本发明提供的方法适用于对于存在氮气、氩气、氦气等特种气体的高纯度制备及含有常温下难吸附杂质的原料气制备高纯气体及废气中高价值气体的回收。本发明通过使用半导体降温冷却方式,使得吸附和再生非常容易耦合在同一个设备内部,实现小规模高纯气体的制备工艺和装置。这将不仅使得特种气体分离纯化工艺得到进一步的简化,同时还可以降低能耗、减少设备投资、节约占地面积,具有设备和工艺简单、容易控制和操作等优点。本发明提供的特种气体分离纯化设备流程简单,在保证产品质量和回收率的前提下可以大大降低设备成本及尺寸,所需热负荷也远低于传统工艺流程,比较的实用。

[0029]

一种高纯气体的制备方法,包括以下步骤:

[0030]

s1、利用第一半导体制冷片9与第二半导体制冷片10技术将第一塔罐5与第二塔罐

6内部的温度降到-80℃,打开原料进气阀,原料气经过空气压缩泵1输送到预处理器2的内部,使得原料气得到净化处理,原料气体净化后,经第一阀门3所在管道进入第一塔罐5的内部进行杂质气体吸附,检测到产品气体纯度达到99.99995%,然后通过第三阀门11所在管道进入到气储罐13的内部;

[0031]

s2、当气体纯度下降时,关闭第一阀门3和第三阀门11,打开第二阀门4切换到第二塔罐6进行吸附纯化,并打开第一活动门窗7对第一塔罐5进行加热、脱附,打开第四阀门12、调节流量计14利用第二塔罐6产生的部分高纯气体对第一塔罐5进行冲洗,接着再利用第一半导体制冷片9与第二半导体制冷片10技术对第一塔罐5与第二塔罐6进行降温冷却,重复吸附-升温-脱附-清洗步骤,并且第一塔罐5和第二塔罐6切换使用,保证产品气的稳定;

[0032]

按照相同的步骤进行重复,不同点在于:原料气为(氩气、氦气混合气),不需要气体预处理器对混合气体进行预处理,检测到氮气纯度达到99.9999%;按照相同的步骤进行重复,不同点在于:吸附温度为-80℃,吸附压力为5bar,检测到氮气纯度达到99.99991%,吸附饱和时间比第一次制备吸附饱和的时间短30分钟。

[0033]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1