一种环氧树脂生产设备及其工艺的制作方法

1.本技术涉及工业生产技术领域,尤其是涉及一种环氧树脂生产设备及其工艺。

背景技术:

2.环氧树脂的主要成分酚醛树脂,是由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂,其中以苯酚和甲醛树脂为最重要,也是世界上最早由人工合成的,至今仍很重要的高分子材料。

3.环氧树脂的作用很多,可以制作绝缘子、固封极柱、涂料、胶粘剂等,环氧树脂在制造生产时,需要进行多种工艺流程,通常有粉末、树脂、液体、助加剂等原料依次混合,降低各个原料成分相互反应的情况,因此会需要一些混合罐、混合筒等生产设备进行混合。

4.目前,普通的混合罐多采用一体式的混合罐,在对原料进行混合后,对混合罐清洗较为困难,可能存在清洗不充分完全的情况,若一些原料具有腐蚀性的情况下,清洗不完全会导致原料粘黏在混合罐壁面上,对混合罐的使用寿命造成一定影响针对上述中的相关技术,发明人认为存在有现有混合设备清洗不便导致清洗不充分的缺陷。

技术实现要素:

5.为了改善现有混合设备清洗不便导致清洗不充分的问题,本技术提供一种环氧树脂生产设备及其工艺。

6.本技术提供的一种环氧树脂生产设备及其工艺采用如下的技术方案:一种环氧树脂生产设备,包括安装台、升降驱动件、罐盖座、滑移组件、混合驱动件、混合承接件、输料接口和混合罐组件;滑移组件安装于安装台侧部;罐盖座上安装有若干输料接口,罐盖座与滑移组件滑移连接;升降驱动件安装于安装台底部,且输出端与罐盖座传动连接;混合驱动件安装于罐盖座外顶部,且输出端贯穿罐盖座向罐盖座下方延伸;混合承接件与混合驱动件输出端传动连接,且混合罐组件卡接。

7.通过采用上述技术方案,通过升降驱动件带动罐盖座沿滑移组件下降,并闭合混合罐组件,通过混合驱动件带动混合罐组件内的输出端对原料进行搅拌混合,混合后的环氧树脂通过外接泵输送至所需模具内,而混合后的混合罐组件的罐体需要拆卸清洗时,通过输料接口接入外接水管,将清洗液输送至罐体内,再通过混合驱动件将清洁液在混合罐组件内搅动,以对混合罐组件进行清洗,初步清洗完成后,通过升降驱动件带动罐盖座沿滑移组件上移,使罐盖座脱离混合罐组件,以将混合罐组件分离,同时打开混合罐组件的入口,通过外接泵将混合罐组件内的清洗液排出,再对分离的混合罐组件进行冲洗,以达到提高清洗的便捷性,同时使清洗效果更充分完全。

8.优选地,滑移组件包括有滑移轨和滑移架;滑移轨安装于安装台侧部;罐盖座通过滑移架与滑移轨滑动连接。

9.通过采用上述技术方案,滑移轨与滑移架配合可提供罐盖座的限位和稳固,罐盖

座只能通过滑移架在滑移轨内槽中移动,以避免罐盖座脱离。

10.优选地,混合罐组件包括有罐体、支撑架、混合轴承和混合架;支撑架安装于罐体内壁,且靠近罐体的罐口,罐盖座与罐体的罐口抵接;混合轴承安装于支撑架;混合架顶部开设有承接口,混合架与混合轴承枢接,且贯穿混合轴承与混合承接件卡接。

11.通过采用上述技术方案,支撑架供混合轴承提供支撑,当罐盖座下降盖住罐体时,罐盖座底部的混合承接件下降,使混合架贯穿混合轴承通过承接口与混合承接件卡接,混合驱动件带动混合承接件旋转,从而带动混合架沿混合轴承旋转,以对原料进行混合或对清洗液进行搅动清洗。

12.优选地,罐体的罐口设置有卡接槽体,支撑架与卡接槽体卡接。

13.通过采用上述技术方案,当需要对混合架进行清洗时,可将支撑架从卡接槽体上脱离,从而把与支撑架连接的混合轴承、混合架取出清洗,达到进一步分离拆卸混合罐组件,以进行分拆清洗,使清洗更充分完全。

14.优选地,罐盖座内壁设置有密封圈。

15.通过采用上述技术方案,当升降驱动件带动罐盖座通过滑移组件下降至罐体时,罐盖座内的密封圈与罐体的罐口接触,随着罐盖座不断下降而使密封圈挤压罐体的罐口从而提供密封效果。

16.优选地,混合架上还设置有刮除部件。

17.通过采用上述技术方案,刮除部件主要作用在于,能够将粘在罐体内壁的顽固原料刮出,随清洗液一同排出,同时也可将粘在罐体内壁的原料刮落至罐体内底部,以减少原料的浪费,避免过多原料粘黏在罐体内壁而在清洗时冲洗掉,造成不必要的浪费。

18.优选地,刮除部件包括有刮除板、轴承组、楔形块、螺杆、扭件、限位轨;混合架开设有安装腔;限位轨安装于安装腔内壁;轴承组安装于混合架内壁,且与安装腔连通;螺杆与轴承组枢接,且贯穿安装腔;螺母与螺杆螺接;楔形块上开设有螺纹孔,且通过螺纹孔与螺杆螺接,楔形块与限位轨滑移连接;刮除板与楔形块远离限位轨的另一端部滑移连接。

19.通过采用上述技术方案,通过扭件将螺杆进行旋转,螺杆旋转沿轴承组旋转的过程中,驱动楔形块向下移动过程中下压刮除板,使刮除板推离安装腔直至刮除板与罐体内壁接触,混合驱动件带动混合架旋转,旋转过程中刮除板不断接触罐体内壁,从而将粘在罐体内壁的原料刮下,随着往复旋转刮除,以将刮除的原料继续通过外接泵输送至模具,以减少原料的不会浪费,同时刮除的原料,使罐体内壁更容易清洗,提高清洗度,刮除板上可开设有若干通孔,供混合原料时或清洗时搅动更通畅。

20.优选地,刮除板侧部采用异形槽与楔形块滑移连接。

21.通过采用上述技术方案,刮除板侧部采用异形槽与楔形块滑移连接用于将楔形块与刮除板限位连接,使楔形块下降或上升时,可拉动刮除板伸入安装腔或推出安装腔。

22.优选地,混合架还设置有滑槽,且滑槽位于安装腔内壁,刮除板与滑槽滑移连接。

23.通过采用上述技术方案,当刮除板被楔形块推出安装腔时,刮除板沿滑槽移动,当刮除板沿罐体内壁进行旋转刮除原料时,受到摩擦力的作用,通过滑槽限制刮除板的位置并提供支撑点,避免刮除板断裂或脱离安装腔。

24.一种环氧树脂生产工艺,包括如下步骤:s1、原料混合;

s11、一次混合,粉末混合;s12、二次混合,粉末与液体混合;s13、三次混合,助加剂混合;s131、组装混合罐组件;s132、升降驱动件驱动罐盖座密封混合罐组件;s133、输送胶状混合物、助加剂;s134、混合驱动件驱动混合架旋转,以将胶状混合物、助加剂相互混合;s135、混合完成将环氧树脂原液输送至注塑模具;s2、刮除环氧树脂原液;s21、升降驱动件驱动罐盖座与混合罐组件分离;s22、旋转螺杆带动楔形块下压刮除板伸出安装腔;s23、刮除板接触罐体内壁;s24、升降驱动件驱动罐盖座闭合罐体;s25、混合驱动件驱动混合架,并带动刮除板沿罐体内壁旋转刮除原液;s3、清洗罐体;s31、停止混合驱动件,外接清洗液;s32、混合驱动件驱动混合架搅动清洗液;s33、升降驱动件驱动罐盖座与混合罐组件分离;s34、拆卸支撑架;s341、支撑架与卡接槽体分离;s342、分开清洗罐体、支撑架、混合架。

25.综上所述,本技术包括以下至少一种有益技术效果:1、通过升降驱动件带动罐盖座沿滑移组件下降,并闭合混合罐组件,通过混合驱动件带动混合罐组件内的输出端对原料进行搅拌混合,混合后的环氧树脂通过外接泵输送至所需模具内,而混合后的混合罐组件的罐体需要拆卸清洗时,通过输料接口接入外接水管,将清洗液输送至罐体内,再通过混合驱动件将清洁液在混合罐组件内搅动,以对混合罐组件进行清洗,初步清洗完成后,通过升降驱动件带动罐盖座沿滑移组件上移,使罐盖座脱离混合罐组件,以将混合罐组件分离,同时打开混合罐组件的入口,通过外接泵将混合罐组件内的清洗液排出,再对分离的混合罐组件进行冲洗,以达到提高清洗的便捷性,同时使清洗效果更充分完全;2、刮除部件主要作用在于,能够将粘在罐体内壁的顽固原料刮出,随清洗液一同排出,同时也可将粘在罐体内壁的原料刮落至罐体内底部,以减少原料的浪费,避免过多原料粘黏在罐体内壁而在清洗时冲洗掉,造成不必要的浪费;3、通过扭件将螺杆进行旋转,螺杆旋转沿轴承组旋转的过程中,驱动楔形块向下移动过程中下压刮除板,使刮除板推离安装腔直至刮除板与罐体内壁接触,混合驱动件带动混合架旋转,旋转过程中刮除板不断接触罐体内壁,从而将粘在罐体内壁的原料刮下,随着往复旋转刮除,以将刮除的原料继续通过外接泵输送至模具,以减少原料的不会浪费,同时刮除的原料,使罐体内壁更容易清洗,提高清洗度,刮除板上可开设有若干通孔,供混合原料时或清洗时搅动更通畅;

4、刮除板侧部采用异形槽与楔形块滑移连接用于将楔形块与刮除板限位连接,使楔形块下降或上升时,可拉动刮除板伸入安装腔或推出安装腔;5、刮除板沿罐体内壁进行旋转刮除原料时,受到摩擦力的作用,通过滑槽限制刮除板的位置并提供支撑点,避免刮除板断裂或脱离安装腔。

附图说明

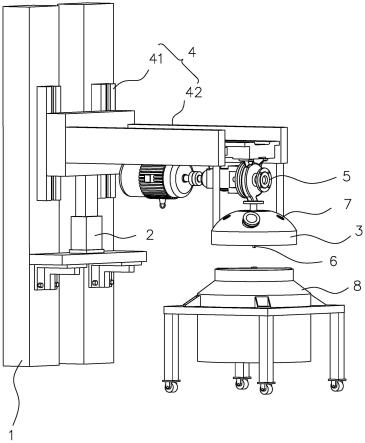

26.图1是本技术实施例1中生产设备的立体结构示意图;图2是本技术实施例1中混合罐组件部分的立体结构示意图;图3是本技术实施例1中异形件部分的立体结构示意图;图4是本技术实施例2中卡接槽体部分的立体结构示意图;图5是本技术实施例3中罐盖座部分的内部结构示意图;图6是本技术实施例4中生产设备的爆炸结构示意图;图7是本技术实施例4中刮除部件部分的立体结构示意图;图8是本技术实施例4中楔形块与刮除板的俯视结构示意图;图9是本技术实施例5中刮除部件隐藏部分刮除板的立体结构示意图;附图中的标记为:1、安装台,2、升降驱动件,3、罐盖座,4、滑移组件,41、滑移轨,42、滑移架,5、混合驱动件,6、混合承接件,7、输料接口,8、混合罐组件,81、罐体,82、支撑架,83、混合轴承,84、混合架,85、卡接槽体,86、密封圈,87、承接口,88、刮除部件,881、刮除板,882、楔形块,883、螺杆,884、扭件,885、限位轨,886、轴承组,887、螺纹孔,888、异形槽,889、滑槽。

具体实施方式

27.以下结合附图1-附图9,对本技术作进一步详细说明。

28.本技术实施例公开一种环氧树脂生产设备及其工艺。

29.实施例1:一种环氧树脂生产设备,参照图1所示,包括安装台1、升降驱动件2、罐盖座3、滑移组件4、混合驱动件5、混合承接件6、输料接口7和混合罐组件8;滑移组件4安装于安装台1侧部;罐盖座3上安装有若干输料接口7,罐盖座3与滑移组件4滑移连接;升降驱动件2安装于安装台1底部,且输出端与罐盖座3传动连接;混合驱动件5安装于罐盖座3外顶部,且输出端贯穿罐盖座3向罐盖座3下方延伸;混合承接件6与混合驱动件5输出端传动连接,且混合罐组件8卡接;安装台1提供机台设备的支撑与安装,升降驱动件2可采用气缸、电动推杆等动力元件,混合驱动件5则可采用伺服电机等动力元件,混合驱动件5输出端与罐盖座3之间可设置轴承连接,也可不设置轴承直接贯穿罐盖座3与混合承接件6连接,罐盖座3可设置承接台进行安装,也可不设置,设置承接台能够对罐盖座3提供更好保护和稳固,罐盖座3与混合罐组件8契合,可对混合罐组件8进行闭合或打开,混合罐组件8作为原料混合物混合的器皿,将混合罐组件8移动至罐盖座3正下方后,通过升降驱动件2带动罐盖座3沿滑移组件4下降,并闭合混合罐组件8,将外接输料管接入输料接口7,混合物、助加剂等原料输送至混合罐组件8后,通过混合驱动件5带动混合罐组件8内的输出端对原料进行搅拌混合,混合后的环氧树脂通过外接泵输送至所需模具内,而混合后的混合罐组件8需要拆卸清洗时,通过输

料接口7接入外接水管,将清洗液输送至混合罐组件8内,再通过混合驱动件5将清洁液在混合罐组件8内搅动,以对混合罐组件8进行清洗,初步清洗完成后,通过升降驱动件2带动罐盖座3沿滑移组件4上移,使罐盖座3脱离混合罐组件8,以将混合罐组件8分离,同时打开混合罐组件8的入口,通过外接泵将混合罐组件8内的清洗液排出,再对分离的混合罐组件8进行冲洗,以达到便于清洗的效果,罐盖座3上可设置观察口,以供混合或清洗时能够观察到混合罐组件8内部的混合或清洗情况。

30.参照图1所示,滑移组件4包括有滑移轨41和滑移架42;滑移轨41安装于安装台1侧部;罐盖座3通过滑移架42与滑移轨41滑动连接;滑移轨41固定在安装台1上,提供罐盖座3的限位和稳固,罐盖座3上固定的滑移架42,可以采用t型块,滑移轨41内槽可采用t型槽,以避免罐盖座3脱离。

31.参照图2所示,混合罐组件8包括有罐体81、支撑架82、混合轴承83和混合架84;支撑架82安装于罐体81内壁,且靠近罐体81的罐口,罐盖座3与罐体81的罐口抵接;混合轴承83安装于支撑架82;混合架84顶部开设有承接口87,混合架84与混合轴承83枢接,且贯穿混合轴承83与混合承接件6卡接;罐体81可采用桶装或筒状罐,罐体81底部可设置带刹车的万向轮,支撑架82供混合轴承83提供支撑,当罐盖座3下降盖住罐体81时,罐盖座3底部的混合承接件6下降,使混合架84贯穿混合轴承83通过承接口87与混合承接件6卡接,当原料倒入罐体81内后,混合驱动件5带动混合承接件6旋转,从而带动混合架84沿混合轴承83旋转,以对原料进行充分混合,当需要清洗时,原料通过外接泵输送至模具内,再将清洗液通过承接插口接入的水管倒入罐体81内,由混合驱动件5驱动混合承接件6、混合架84对清洗液进行搅拌,使清洗液在搅拌过程中对罐体81内进行清洗,清洗液排放后,可往复多次提高清洗效果,清洗完毕后,可通过升降驱动件2配合滑移组件4将罐盖座3与罐体81分离,以打开罐体81的罐口,工人可通过高压水枪、清扫刷等工具对罐口内进行喷射或擦拭,以提高清洁效果。

32.参考图3所示,混合承接件6为异形件,承接口87为异形插口;混合承接件6采用的异形件可为矩形柱、棱形柱、梯形柱、三角形柱等,对应的承接口87采用的异形插口对应为矩形插口、棱形插口、梯形插口、三角形插口等,以此对应的异形件和异形插口均可适用,通过异形的混合承接件6与异形插口可增加连接的紧密性。

33.本技术实施例1的实施原理为:普通的混合罐多采用一体式的混合罐,在对原料进行混合后,对混合罐清洗较为困难,可能存在清洗不充分完全的情况,若一些原料具有腐蚀性的情况下,清洗不完全会导致原料粘黏在混合罐壁面上,对混合罐的使用寿命造成一定影响,因此通过升降驱动件2带动罐盖座3沿滑移组件4下降,并闭合混合罐组件8,通过混合驱动件5带动混合罐组件8内的输出端对原料进行搅拌混合,混合后的环氧树脂通过外接泵输送至所需模具内,而混合后的混合罐组件8的罐体81需要拆卸清洗时,通过输料接口7接入外接水管,将清洗液输送至罐体81内,再通过混合驱动件5将清洁液在混合罐组件8内搅动,以对混合罐组件8进行清洗,初步清洗完成后,通过升降驱动件2带动罐盖座3沿滑移组件4上移,使罐盖座3脱离混合罐组件8,以将混合罐组件8分离,同时打开混合罐组件8的入口,通过外接泵将混合罐组件8内的清洗液排出,再对分离的混合罐组件8进行冲洗,以达到便于清洗的效果。

34.实施例2

参照图4所示,本实施例与实施例1不同之处在于,罐体81的罐口设置有卡接槽体85,支撑架82与卡接槽体85卡接;通过卡接槽体85将支撑架82分离为可拆卸的方式,将支撑架82插入卡接槽体85内,即可固定,当需要取出支撑架82时,将支撑架82上拉,即可将支撑架82脱离卡接槽体85,以将支撑架82以及与支撑架82连接的混合轴承83、混合架84取出清洗,进一步分离拆卸混合罐组件8,以进行分拆清洗,使清洗更充分完全,也可将卡接槽体85替换为卡接槽,在罐体81的罐口开设于卡接槽,同样可提供支撑架82的卡接与固定,本实施例与实施例1对应结构相同, 在此不再赘述。

35.本技术实施例2的实施原理为:当需要对混合架84进行清洗时,可将支撑架82从卡接槽体85上脱离,从而把与支撑架82连接的混合轴承83、混合架84取出清洗,达到进一步分离拆卸混合罐组件8,以进行分拆清洗,使清洗更充分完全。

36.实施例3参照图5所示,本实施例与实施例1不同之处在于,罐盖座3内壁设置有密封圈86;密封圈86可采用橡胶圈等元件,密封圈86的主要作用在于将罐盖座3与罐体81连接更紧密,使罐体81内进行混合原料时,不会将原料漏出,本实施例与实施例1对应结构相同, 在此不再赘述。

37.本技术实施例3的实施原理为:当升降驱动件2带动罐盖座3通过滑移组件4下降至罐体81时,罐盖座3内的密封圈86与罐体81的罐口接触,随着罐盖座3不断下降而使密封圈86挤压罐体81的罐口从而提供密封效果。

38.实施例4参照图6所示,本实施例与实施例1不同之处在于,混合架84上还设置有刮除部件88;刮除部件88主要作用在于,能够将粘在罐体81内壁的顽固原料刮出,随清洗液一同排出,同时也可将粘在罐体81内壁的原料刮落至罐体81内底部,以减少原料的浪费,避免过多原料粘黏在罐体81内壁而在清洗时冲洗掉,造成不必要的浪费。

39.参考图7和图8所示,刮除部件88包括有刮除板881、轴承组886、楔形块882、螺杆883、扭件884、限位轨885;混合架84开设有安装腔;限位轨885安装于安装腔内壁;轴承组886安装于混合架84内壁,且与安装腔连通;螺杆883与轴承组886枢接,且贯穿安装腔;楔形块882上开设有螺纹孔887,且通过螺纹孔887与螺杆883螺接,楔形块882与限位轨885滑移连接;刮除板881与楔形块882远离限位轨885的另一端部滑移连接;刮除板881与楔形块882接触的一端部采用与楔形块882对应的楔形面,混合架84可设置2个以上的架体,当需要清理罐体81内壁粘黏的原料时,工人可通过扭件884将螺杆883进行旋转,螺杆883旋转沿轴承组886旋转的过程中,楔形块882受到限位轨885、刮除板881的作用无法旋转,因此只能通过螺纹孔887沿螺杆883、限位轨885向下或向上移动,当楔形块882向下移动过程中下压刮除板881,楔形块882与刮除板881的楔形面贴合,因此楔形块882下压刮除板881使刮除板881推离安装腔,随着螺杆883不断旋转,刮除板881不断被推离安装腔,直至刮除板881与罐体81内壁接触,此时停止旋转螺杆883,启动混合驱动件5,混合驱动件5通过混合承接件6带动混合架84沿混合轴承83旋转,旋转过程中刮除板881不断接触罐体81内壁,从而将粘在罐体81内壁的原料刮下,并且随着离心力的增加,将粘在刮除板881上的原料也甩至罐体81内壁,随着往复旋转刮除,以将刮除的原料继续通过外接泵输送至模具,以减少原料的不会浪费,同时刮除的原料,使罐体81内壁更容易清洗,提高清洗度,刮除板881上可开设有若干通

孔,供混合原料时或清洗时搅动更通畅。

40.参考图8所示,刮除板881侧部采用异形槽888与楔形块882滑移连接,异形槽888可采用t型槽,工型槽均可,用于将楔形块882与刮除板881限位连接,使楔形块882下降或上升时,可拉动刮除板881伸入安装腔或推出安装腔,本实施例与实施例1对应结构相同,在此不再赘述。

41.本技术实施例4的实施原理为:当需要将罐体81内壁的原料进行刮除时,通过扭件884旋转螺杆883,使旋转的螺杆883通过螺纹孔887带动楔形块882沿限位轨885下降,从而使楔形块882推离刮除板881,刮除板881不断推出并与罐体81内壁接触后,停止旋转螺杆883,升降驱动件2带动罐盖座3下降并盖紧罐体81,混合驱动件5带动混合架84旋转,使旋转的刮除板881沿罐体81内壁旋转并将粘在罐体81上的原料刮出,以减少原料的浪费,同时刮除清理掉的原料使罐体81更干净,更便于清洗。

42.实施例5参照图9所示,本实施例与实施例3不同之处在于,混合架84还设置有滑槽889,且滑槽889位于安装腔内壁,刮除板881与滑槽889滑移连接;设置滑槽889主要为了固定住刮除板881的移动方向,如刮除板881与安装腔不够贴合时,可通过滑槽889进行固定,主要为了避免旋转刮除过程中,刮除板881接触罐体81内壁,使刮除板881受到较大摩擦力作用而使位置发生偏离,因此通过滑槽889可限制刮除板881移动途径,本实施例与实施例3对应结构相同,在此不再赘述。

43.本技术实施例5的实施原理为:当刮除板881被楔形块882推出安装腔时,刮除板881沿滑槽889移动,当刮除板881沿罐体81内壁进行旋转刮除原料时,受到摩擦力的作用,通过滑槽889限制刮除板881的位置并提供支撑点,避免刮除板881断裂或脱离安装腔。

44.实施例6一种环氧树脂生产工艺,包括如下步骤:s1、原料混合,将所需的原料,包括粉末、液体、助加剂等依次混合;s11、一次混合为粉末混合,由多种粉末原料倒入粉末罐内,通过粉末罐内的搅拌桨进行混合;s12、二次混合为粉末与液体混合,将混合完成的粉末抽至第一搅拌桶,并对第一搅拌桶输送液体原料,再次搅拌,使粉末与液体原料混合成二次混合物;s13、三次混合为助加剂等添加剂的混合,等待将胶状混合物通过抽离泵输送至混合设备;s131、组装混合罐组件,将混合罐组件移动至罐盖座底部;s132、开启升降驱动件,升降驱动件输出端带动罐盖座通过滑移架沿滑移轨移动至混合罐组件表面,并闭合密封混合罐组件;s133、由输送接口将胶状混合物、助加剂抽至混合罐组件内;s134、开启混合驱动件,混合驱动件驱动承接件带动混合架沿混合轴承旋转,以将罐体内的胶状混合物、助加剂相互混合;s135、混合完成将混合完成的环氧树脂原液输送至注塑模具;s2、刮除环氧树脂原液,由步骤s135后,环氧树脂原液输送完成,罐体内壁还粘有原液,可通过刮除部件进行刮除;

s21、升降驱动件将罐盖座上升,使罐盖座与混合罐组件分离;s22、旋转扭件,使螺杆带动楔形块下降并下压刮除板伸出安装腔;s23、刮除板接触罐体内壁后,停止旋转扭件;s24、开启升降驱动件,升降驱动件输出端带动罐盖座通过滑移架沿滑移轨移动至罐体表面,并闭合密封罐体;s25、开启混合驱动件,混合驱动件驱动承接件带动混合架沿混合轴承旋转,混合架带动刮除板沿罐体内壁旋转以对罐体内壁的原液进行刮除;s3、清洗罐体,将粘在罐体内的环氧树脂原液进行清理,避免凝固影响罐体的使用;s31、在刮除完毕后停止混合驱动件,将外接水管接入输料接口,输入清洗液;s32、启动混合驱动件,将清洗液在罐体内搅动清洗罐体;s33、清洗完毕,升降驱动件将罐盖座上升,使罐盖座与混合罐组件分离;s34、移动混合罐组件至水池等清洗处,拆卸支撑架;s342、将支撑架从卡接槽体内取出,分离支撑架、混合架与罐体;s342、分开清洗罐体、支撑架、混合架,以保证混合架、刮除部件等零部件能够清洗完全。

45.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1