一种氨基酸提取系统的制作方法

本发明涉及氨基酸提取,具体为一种氨基酸提取系统。

背景技术:

1、苏氨酸常常用作养殖业的饲料添加成分,同时也广泛用于医疗行业的输液治疗,随着我国生活水平的提高,人民对于医疗保健方面也越来越重视,苏氨酸作为人体必须的氨基酸之一,能够恢复人体疲劳促、进生长发育、同时也能辅助术后恢复,含有苏氨酸的输液瓶产量达到一亿五千万瓶之多。

2、我国的苏氨酸产业相较国外发展较晚,产品质量相较外国进口的苏氨酸晶体主粒度较小,晶体光滑度也较低,根据“[1]张金龙.l-苏氨酸结晶过程研究[d].天津大学,2003.”论文提出了l-苏氨酸真空蒸发冷却耦合结晶工艺,并对l-苏氨酸进行结晶实验,最终确定了苏氨酸在结晶时的最优搅拌速率、蒸发速率、冷却速率等参数,并且根据该工艺获得了相比工艺优化前的苏氨酸更大的产品主粒度且晶体的表面更加光滑,优化后的苏氨酸的晶体主粒度已经达到了国外的生产水平,若能依据其提出的结晶工业进行自动化生产苏氨酸将能够为我国提供更多的优质苏氨酸。现有技术采用的氨基酸提取系统中,根据不同氨基酸的种类,结晶装置采用的多是单一的蒸发结晶或者单一的冷却结晶,如现有的单效外循环蒸发器,不能满足天津大学张金龙提出的l-苏氨酸真空蒸发冷却耦合结晶工艺的要求,对于张金龙提出的l-苏氨酸真空蒸发冷却耦合工艺,困难点主要在要能够完成真空蒸发冷却耦合结晶的情况下,还要在工业生产中在不使用人工观察的情况下对蒸发过程中出晶点 (出现大量结晶的节点)的检测以及对蒸发速率、冷却速率的调控的工艺参数进行监测与调控。

3、为此,提出一种氨基酸提取系统,用以匹配l-苏氨酸真空蒸发冷却耦合结晶工艺对苏氨酸精制进行工业化自动生产。

技术实现思路

1、本发明的目的在于提供一种氨基酸提取系统,主要通过设计了一种能够实现自动切换蒸发结晶与冷却结晶的l-苏氨酸提取系统,配合真空蒸发冷却耦合结晶工艺,提高l-苏氨酸产品的主粒度大小。

2、为实现上述目的,本发明提供如下技术方案:

3、一种氨基酸提取系统,包括:

4、现有的苏氨酸生产设备;

5、其特征在于,还包括能够用于苏氨酸真空蒸发冷却耦合结晶的且能够实现l-苏氨酸真空蒸发冷却耦合结晶工艺的结晶装置。

6、通过设置能够用于苏氨酸真空蒸发冷却耦合结晶的结晶装置来配合相应的结晶工艺。

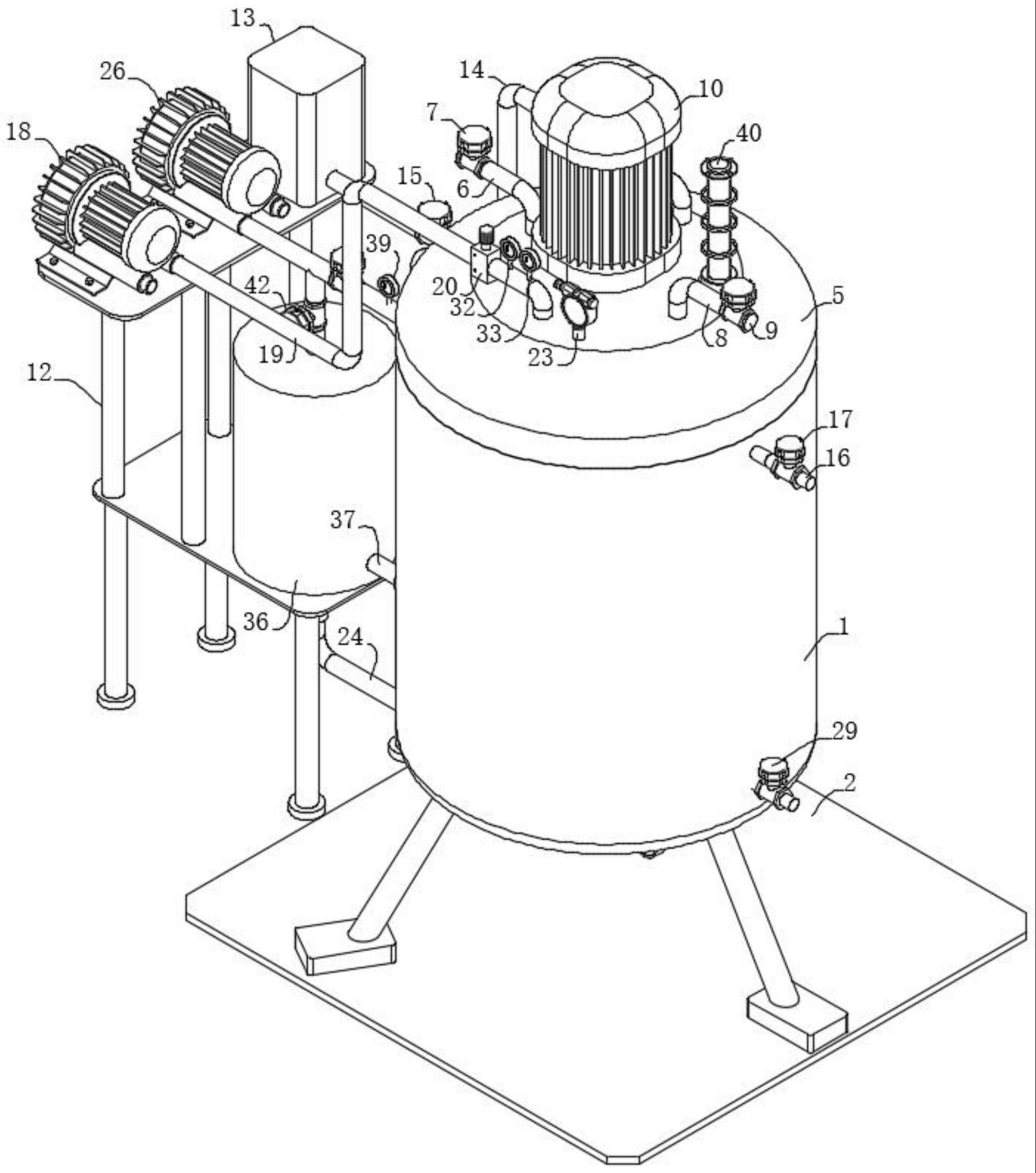

7、优选的,所述结晶装置包括结晶罐,所述结晶罐固定安装于地面上,所述结晶罐与地面之间安装有压力传感器,所述结晶罐侧壁上开设有用于加热苏氨酸溶液的隔层,所述隔层内部均匀绕设有加热线圈,所述结晶罐上用螺栓密封连接有罐盖,所述罐盖上焊接有用于输送苏氨酸溶液的输料管,所述输料管与外部的浓度为14%的苏氨酸浓溶液储存罐相连,所述输料管上螺纹连接有电磁阀一,所述罐盖上焊接有用于补料管,所述补料管与外部的浓度为10%的苏氨酸稀溶液的储存罐相连,所述补料管上螺纹固定安装有电磁阀二,所述罐盖上用螺栓竖直固定安装有电机,所述电机的转轴伸入结晶罐内部,所述电机的转轴上法兰连接有搅拌器,所述搅拌器以一根转轴为中心,转轴上焊接安装有螺旋状的搅拌桨,搅拌桨在搅拌时能够给苏氨酸溶液一个向下的推力并通过旋转将溶液向两边挤压,有助于将溶液贴紧罐壁进行加热,所述结晶罐一侧还固定安装有一个机架,所述机架上用螺栓固定安装有风机一,所述风机一的出气口与结晶罐隔层上侧之间用管道一连通,所述管道一上还螺纹固定连接有电磁阀三,所述机架上还安装有消晶罐,所述消晶罐内装有50℃的消晶水,所述消晶罐与结晶罐内部用管道三联通,所述管道三上螺纹连接有电磁阀四,所述结晶罐上侧还固定安装有进水管,所述进水管连接外部水源,所述进水管上还螺纹连接有电磁阀五,所述结晶罐的底部焊接有排水管,所述排水管与隔层联通,所述排水管上螺纹连接有单向阀一,所述隔层下侧还螺纹连接有电磁阀六,所述机架上还用螺栓固定安装有风机二,所述风机二与结晶罐内部之间用管道二相互联通,所述管道二上还螺纹连接有真空发生器,所述结晶罐底部开设有排料口,所述排料口上安装有阀门,所述阀门与压力传感器电性连接,所述结晶罐底部还安装有测温装置,所述测温装置有包括两个测温探头,两个所述测温探头分别检测结晶罐内溶液的温度与隔层内液体的温度,所述测温装置下方还有显示温度的圆形显示器,所述罐盖上还安装有用于检测结晶罐内气体压力的压力表,风机一、风机二也可以替换为气泵。

8、输料管连接外部14%浓度的苏氨酸浓溶液储存器,并负责向结晶罐内部输送苏氨酸溶液,补料管连接外部10%浓度的苏氨酸稀溶液储存器,进水管向隔层内部填充液体,液体为自来水,风机二对罐内抽气,通过真空发生器降低结晶罐内的气压至0.13mpa,加热线圈对隔层内部的液体进行加热,通过隔层内部的液体对结晶罐内的苏氨酸溶液进行水浴加热至50℃,电机转动并带动搅拌器转动从而对苏氨酸溶液进行搅拌蒸发,螺旋状的搅拌桨会将苏氨酸溶液不断地螺旋向下推送进行搅动,蒸发的同时压力表检测结晶罐内的压力并反馈给风机,风机运转并始终维持罐内压力为0.13mpa,蒸发结晶完成后加热线圈关闭,风机一与电磁阀三打开,风机对隔层内部充压,隔层内的液体通过单向阀一从排水管排出隔层,排液完成后电磁阀六打开,风机一功率降低并继续向隔层内部通气实现对苏氨酸溶液的以0.3℃/min的降温速率降温至20℃进行结晶并在20℃时维持30min,降温结晶完成后结晶罐底部的阀门打开,将结晶好的苏氨酸与溶液排至下一提取工序,压力传感器感应结晶罐排完溶液后控制阀门关闭,而后输料管重新进料重复上述步骤。通过变换通入隔层中的物质实现对苏氨酸溶液的蒸发、冷却结晶步骤的切换,无需额外设置冷却罐,采用风冷能使得苏氨酸溶液的冷却速率降低,方便调控至张金龙提出的最优降温速率0.3℃/min。

9、优选的,所述罐盖内的顶部竖直向下安装有两个电动推杆43,两个所述电动推杆43 输出端用螺纹安装有密封板44,所述密封板44可在搅拌器的转轴上滑动,所述管道二、输料管、补料管、管道三均与密封板44之间均用的软管连接,密封板44与结晶罐、搅拌器的转轴均为密封滑动连接,且压力表安装于密封板44上,密封板44上还竖直安装有两个不锈钢电极45,两个不锈钢电极45间距为8mm,两个不锈钢电极45长度均为50mm,两个不锈钢电极45与两个电动推杆43均电性连接且不锈钢电极45与密封板44接触的位置为绝缘安装。利用电动推杆43带动密封板44上下移动,可以有效控制结晶罐内的苏氨酸溶液上方的空间大小,当两个不锈钢电极45接通的时候两个电动推杆43停止伸出,严格控制密封板44距离液面的距离,减小苏氨酸溶液上方的空间能够使得压力表对苏氨酸溶液蒸发后的压力检测更加灵敏,从而使得风机二也能更加精准地控制结晶罐内部的压力,还能让气体流速计二、湿度计更加精准地测量到苏氨酸溶液的蒸发量,使得系统检测更加精准。

10、优选的,所述结晶装置上还安装有用于调控苏氨酸溶液降温速率的降温调控装置,所述降温调控装置包括安装在管道一上的气体流量计一,所述气体流量计一与测温装置、风机一、阀门电性连接。风机在对隔层通气进行冷却结晶时,测温装置对苏氨酸溶液温度进行检测,同时气体流量计一对所通入的气体体积进行检测,当苏氨酸溶液降低0.3℃的时候,气体流量计一记录的气体通入体积即为氨基酸溶液降低0.3℃所需的气体体积,根据所需的降温速率0.3℃/min的要求,只需控制风机一每分钟通入上述检测的气体体积即可实现控制降温速率,而当阀门打开的时候气体流量计一的数据清零,当下批苏氨酸溶液再次冷却结晶的时候再重新检测与计算。利用对气体体积与温度检测相互配合的方式调整风机一功率实现调整降温速率的方法能够避免风机一在固定功率下抽取外部气体时因不同天气的气体温度变化而使得降温速率不稳定,每批苏氨酸溶液冷却结晶完成后下一批重新检测也确保了溶液降温速率,提高了设备的生产稳定性。

11、优选的,所述机架上还可以取消风机一、电磁阀三、风机一与结晶罐连接的管道、电磁阀六,排水管上连接的单向阀一更换为电磁阀。通过电磁阀控制隔层内的液体从底部的排水管处排出隔层,通过更换隔层内部的液体来实现切换蒸发与冷却结晶的步骤,通过调节进水量以及进水的时间来实现对降温速率的调控,因为水的比热容大所以水的冷却速率快,需要间断性进水或者调整进水量很小才能精确控制降温速率,所以相较通气较难调控,但是减少了风机的使用,节省了成本。

12、优选的,所述出晶检测装置包括安装在结晶罐罐体上的用于测试苏氨酸溶液密度的密度计,如dt301在线密度计、swp-t61dm在线密度计,由于swp-t61dm在线密度计受温度波动影响较大,选用dt301类型的在线密度计,型号为dt301s1uz1a2zzt11h1。dt301在线密度计为侧面安装型,7字形的探头穿透结晶罐侧壁竖直布置在距离结晶罐罐体200mm 高度的位置,且密度计与电机、风机一、电磁阀三、电磁阀七电性连接,所述结晶罐罐体内侧竖直固定安装有防护壳,所述防护壳中间部分为圆筒状,顶端和底部都为竖直的漏斗状且两个漏斗状的防护壳为螺纹连接在圆筒状的防护壳上,所述密度计的探头设置在防护壳中间,与圆筒状防护壳同轴心。所述出晶检测装置在结晶罐内以120°圆周状均匀布置三个,且出晶检测装置在竖直方向上以150mm的距离等距布置。三个出晶检测装置可以对不同水位高度的苏氨酸溶液进行检测,所测结果取平均值,可以有效防止溶液出晶不均匀影响检测结果,利用在线密度计以及苏氨酸溶液在0.13mpa下50℃时的密度,当密度计测算出溶液密度为1.07g/cm3时判断为苏氨酸溶液饱和,由于dt301密度计需要保证其探头始终保持竖直状态,防护壳能够有效地减少搅拌器对苏氨酸溶液在进行搅拌的时候溶液的旋转对密度计探头的影响,防护壳上方的漏斗形防护壳能够使得溶液更容易进入防护壳内部方便密度计进行检测,而下方的漏斗形防护壳则能够有效防止溶液从下方进入防护壳内部对密度计的探头造成一个螺旋的冲击从而使得密度计的探头偏移竖直方向,而且在卸料的时候还能够方便苏氨酸溶液排出,减少苏氨酸在防护壳内部残留影响下一批苏氨酸的检测,检测出饱和时间后根据饱和时间对氨基酸溶液的观察确定出溶液饱和后大量出晶的时间,由大量出晶时间折线图可以选取当检苏氨酸溶液饱和后的5min为大量出晶点,当大量结晶点确定之后电信号反馈给电机,电机调整转速从结晶点之前的450rpm转为300rpm,随后控制风机一对隔层内部加压将水浴加热用的液体排至保温罐保温,苏氨酸溶液停止加热并进行养晶15min,养晶完成后气泵重新将保温罐内部的液体压回隔层内部,而后继续对苏氨酸溶液进行蒸发,10min后压力传感器检测对比蒸发之前的压力数值,检测蒸发了的溶液质量并控制补料管上的电磁阀二打开,向结晶罐内补充蒸发了的溶液质量的稀溶液,随后继续蒸发浓缩30min后风机一又将隔层内部的液体排至保温罐,养晶15min后停止搅拌,压力传感器控制电磁阀四开启,向结晶罐内加入苏氨酸溶液重量十分之一的消晶水静置10min,而后开始对苏氨酸溶液进行冷却。利用浓度计与计算苏氨酸溶液的密度来判断苏氨酸溶液饱和,从而结合大量出晶时间折线图选择饱和后的4-6min的时间作为大量出晶时间,并根据大量出晶时间控制电机、风机、补液管上的电磁阀二运动,从而按照l- 苏氨酸真空蒸发冷却耦合结晶工艺的结晶要求进行结晶,提高了设备的自动化程度以及稳定性。

13、优选的,所述出晶检测装置还可以采用浊度计48对溶液大量出晶的时间进行检测,所述结晶罐罐体底部开设又一个透明的且与结晶罐连通的直径15mm的检测圆槽46,所述检测圆槽46底部安装有气缸47,气缸47为qgcx系列的小型气缸47,所述气缸47的输出轴伸入检测圆槽46内部,所述气缸47的输出轴上螺纹连接有一个活塞50,所述检测圆槽46的槽口处铰接有一个隔板51,所述隔板51上圆周分布均匀开设有2-5个的喇叭口,喇叭口的大口端在下,小口端在上,检测圆槽46一侧水平设置有浊度计48的检测光源,另一侧设置有标准板49,标准板49与浊度计48电性连接。活塞50将苏氨酸溶液吸入检测圆槽46内部,浊度计48的检测光源发射一束光穿透检测的溶液并最终打在标准板49 上,标准板49将信号反馈给浊度计48并显示出溶液浊度,利用检测浊度来检测溶液中的晶体析出状况,最后再根据晶体析出状况反馈给系统以调整各项参数,隔板51用于防止结晶罐内的苏氨酸溶液在搅动的时候影响浊度的检测,喇叭口可以确保即使在隔板51关闭后活塞50也能够吸入足够的溶液进入检测圆槽46内部进行检测,因为孔的大小只有3mm,所以不会被结晶罐内的溶液扰动,活塞50向上运动可以排出检测圆槽46内部的溶液,同时喇叭口的作用也能利用排出的压力对喇叭口进行清理,防止喇叭口因为苏氨酸结晶堵塞。利用浊度计48检测大量出晶的时间点可以直接检测出来,不用进行推算,相较用密度计检测的方法检测结果直观可见,但是浊度计48检测的光波检测结果容易受到液体扰动的影响所以需要取样检测,所以不能实时检测,而在线检测的浊度同样会受液体扰动速度影响且在线浊度计48容易受到气泡等干扰不适合在需要持续搅动溶液的结晶罐内使用。

14、优选的,所述管道三上固定安装有用于检测苏氨酸溶液蒸发量用的蒸发检测装置,所述蒸发检测装置包括气体流量计二以及湿度计,且气体流量计二与湿度计安装在真空发生器与结晶罐之间,所述气体流量计二、湿度计、加热线圈之间为电性连接。因为要苏氨酸溶液蒸发时的真空度是保持不变的,所以当气体水分蒸发时结晶罐内的气压会增加,这时又需要将结晶罐内的空气抽取以维持真空度的不变,所以用适度计检测管道三内的空气相对湿度,并且用气体流量计二测量抽出的罐内空气的体积与速度即可算出苏氨酸溶液的蒸发速率,进而将数据反馈给加热线圈调整加热线圈的温度以达到控制蒸发速率的目的。

15、优选的,所述结晶罐侧壁还水平设置两个石墨电极,两个所述石墨电极的位置为一上一下竖直布置,两个所述石墨电极之间的距离为20mm,两个所述石墨电极与风机一、电磁阀六电性连接,且位于下方的石墨电极距离结晶罐罐底5-6mm处,两个石墨电极伸入隔层内,两个电极与结晶罐罐壁安装接触的地方用绝缘材料。两个石墨电极以竖列布置的方式横向插入隔层内部的液体中,并与风机、电磁阀六电性连接,当隔层内部的液体浸没两个石墨电极的时候,电磁阀六关闭,当风机将隔层内部的液体排出至两个电极之间的时候两个石墨电极之间的电信号断开,此时可以认为已经排出了隔层内部95%的液体,电磁阀六打开对苏氨酸溶液进行排气冷却,当进水管向隔层内部注入液体并没过两个石墨电极的时候,两个石墨电极之间的电信号连通,电磁阀六关闭。确保冷却结晶的时候隔层内部的高温液体排出95%以上,避免妨碍苏氨酸的冷却结晶,同时用石墨电极控制电磁阀六的开关,防止排出隔层液体过程中电磁阀六提前打开导致液体漏出的同时也能防止进水管进水的时候电磁阀六未及时关闭使得隔层内部无法填充液体,提高设备的稳定性。

16、优选的,所述机架上还固定安装有保温回流装置,所述保温回流装置包括保温罐,所述保温罐的底部与排水管连通,所述保温罐侧面的下部还螺纹连接有回流管,所述回流管与隔层连通,所述回流管上还安装有单向阀二,所述单向阀二仅允许液体或气体从保温罐向隔层流通,所述保温罐上方安装有管道四,所述管道四与管道一之间用三通接头连通,所述管道四上还安装有电磁阀七。在从蒸发切换至冷却的时候,电磁阀三先打开,风机对隔层内部增压使得隔层内的液体从排水管处排向保温罐进行保温储存,当冷却完成需要对下一批苏氨酸溶液进行加热的时候,电磁阀三关闭电磁阀七打开,风机对保温罐内充压,保温罐内的液体重新通过回流管回流至隔层内部。通过利用风机一、电磁阀三、电磁阀七之间的配合,在实现苏氨酸溶液蒸发、冷却功能交替使用的同时又能对隔层内部的液体进行保温,在需要重新加热下一批物料的时候回流至隔层内部,实现能量充分利用。同时,利用电磁阀三、电磁阀七交替打开与关闭即可实现上述功能,无需增加额外的气源装置,节省了生产成本。

17、优选的,所述工作状况检测装置包括安装在罐盖上的警示灯,所述警示灯与压力表、风机二、气体流量计二、两个石墨电极电性相连。所述警示灯为四色警示灯,颜色从下至表一工作状况检测装置控制流程

18、

19、上分别为绿、蓝、黄、红,并按照下表进行检测与报警;针对第三种的情况,需要配合测温装置进行检测,若长期(20min及以上)处于第三种情况下,且测温装置检测的温度无变化时响起警报,若测温装置检测的温度有变化,但却长期(20min及以上)处于第三种则同样响起黄色警报,而当溶液养晶时,即两个石墨电极不连通时,警示灯依然保持绿灯。利用工作状况检测装置检测蒸发时的工作状态,提高了设备的安全性与稳定性。

20、与现有技术相比,本发明的有益效果为:

21、1、本发明所述的一种氨基酸提取系统,在结晶罐内均匀设置有用于检测大量晶体出现时间的出晶检测装置,根据不同温度下苏氨酸在水中的溶解度不同,溶液饱和时的密度也不同,通过针对苏氨酸溶液的密度进行实时检测,确定溶液蒸发阶段的饱和时间,从而推测出苏氨酸的出晶时间,而后以出晶时间为节点按照苏氨酸蒸发冷却耦合工艺的要求改变电机的搅拌速率、蒸发速率,从而达到获得晶体粒度大、表面光滑的氨基酸晶体,不需要以人工观察的方法确定出晶时间再对搅拌速率、蒸发速率进行控制。

22、2、本发明所述的一种氨基酸提取系统,设置有用于调整蒸发速率的蒸发检测装置,蒸发检测装置包括风机二、管道二、在隔层内部设置的加热线圈和安装在管道二上的真空发生器、湿度检测计、气体流量计二以及结晶罐顶部的压力表,蒸发开始之前由风机二对结晶罐内部抽真空,将罐内压力抽至溶液沸点为50℃时的压力0.13mpa,加热线圈对隔层内部的水进行加热并通过隔层内的水对苏氨酸溶液进行加热,水汽蒸发后由压力表检测罐内气压,当气压高于所需压力时风机二继续抽气将水蒸气排出,真空管内的湿度计和气体流量计二分别对湿度和抽气速度进行测量,根据湿度和排出量测算出蒸发量,并调整加热线圈的功率从而对蒸发量进行调整,解决了蒸发量难以调控的问题。

23、3、本发明所述的一种氨基酸提取系统,利用风机、管道一、保温罐、回流管、排水管、单向阀一、单向阀二、电磁阀三、电磁阀六、电磁阀七相互配合实现苏氨酸蒸发结晶和冷却结晶过程的转换,电磁阀三打开,风机通过与隔层联通的管道一对隔层加压将隔层内部的水从结晶罐底部的排水管通经过单向阀一排入保温罐内部进行保温,随后电磁阀五打开,风机继续通气进入隔层,气体进入隔层后从隔层底部的电磁阀六处排出,通过气体流动对罐内溶液进行冷却结晶,冷却结晶完成后,电磁阀三、电磁阀六关闭电磁阀七打开,风机从保温罐上方通气进入保温罐,通过增加保温罐内的气压将保温罐内的水从回流管处通过单向阀二重新排入隔层,实现蒸发冷却转换的同时有效地保存了水温,且在满足l- 苏氨酸蒸发冷却耦合结晶工艺需要多次对溶液停止加热进行养晶的同时,减少了重新加热隔层内部溶液所需的能源消耗。

- 还没有人留言评论。精彩留言会获得点赞!