催化裂解反应的催化剂再生处理系统及再生处理方法和应用与流程

本发明涉及催化裂解反应的催化剂再生尾气处理的,进一步地说,是涉及催化裂解反应的催化剂再生处理系统及的再生处理方法和应用

背景技术:

1、挥发性有机物(vocs)是指参与大气光化学反应的有机化合物,一般按非甲烷总烃计。化工企业排放的vocs是环保部门重点监控的对象。到2017年我国石化行业已经基本完成了vocs综合整治工作,建立了vocs监测监控体系。按国家标准gb16297《大气污染物综合排放标准》规定,有组织排气筒vocs不得高于120mg/m3。因此,在废气达到排放标准前,需通过回收利用或燃烧破坏等方式进行处理。

2、烯烃催化裂解反应器一般采用固定床反应器型式。由于烯烃催化裂解反应器中的催化剂无法像流化床反应器中的催化剂那样连续再生,一般设置至少两台反应器,一开一备,在运行一段时间后,采用反再切换的方式,对反应器进行切换,对催化剂进行器内再生。

3、器内催化剂再生通常采用空气烧焦的方法。专利cn110124752a公开了一种用于烯烃催化裂解烧焦再生的工艺方法。该方法根据固定床中顶层催化剂床层的温度调节再生气中空气的含量,间接控制了烧焦再生过程的缓和度,防止催化剂床层飞温造成催化剂烧结损坏。

4、专利cn102407170a公开了一种固定床多段同时烧焦的装置和工艺。通过在床层间通入再生气,并且通过在线仪表监控再生气中的氧含量,实现多个催化剂床层同时烧焦,缩短了催化剂烧焦的总时间,节省了能源消耗,提高了装置的生产能力。以上公开的专利技术均关注烯烃催化裂解的再生烧焦控制,而未提及再生尾气的去向和处理方法。

5、专利cn111822059a公开了一种加氢催化剂再生及废气处理装置及方法。该装置设置有第一阶段废气处理单元以及第二阶段废气处理单元,其中第一阶段用氮气吹扫再生系统内的废气去火炬系统处理;第二阶段用蒸汽预热再生系统后通入空气烧焦,烧焦尾气去焚烧炉处理。该装置和方法避免了含氧废气进入火炬系统,增强了系统的安全性。该方法第一阶段排入火炬系统的废气为高浓度vocs,火炬的尾气处理量较大,燃烧后的二氧化碳排放也较大。该方法未从工艺角度提出削减尾气处理量的方法。

6、现有技术从烧焦控制和再生尾气去向等方面优化了固定床催化剂再生的过程,但是直接将氮气吹扫再生系统内的废气去火炬系统处理会造成火炬的尾气处理量较大问题,尤其对于处理规模较大、反应系统及附属管路系统体积较大的情况,大量工艺物料在置换过程中排入火炬或焚烧炉等尾气处理装置,不仅增大了尾气处理装置的负荷,还导致物料浪费、二氧化碳排放增加等问题。

7、综上所述,现有技术均存在烯烃催化裂解用催化剂再生过程中物料浪费、尾气处理量大的问题。本发明有针对性地解决了上述问题。

技术实现思路

1、为解决现有技术中出现的问题,本发明提出了催化裂解反应的催化剂再生处理系统及的再生处理方法和应用。本发明可以有效削减进入再生尾气处理单元的vocs质量,仅使一部分潜在排放vocs进入再生尾气处理单元,可以有效解决现有技术中烯烃催化裂解再生过程中物料浪费、尾气处理量大的问题。

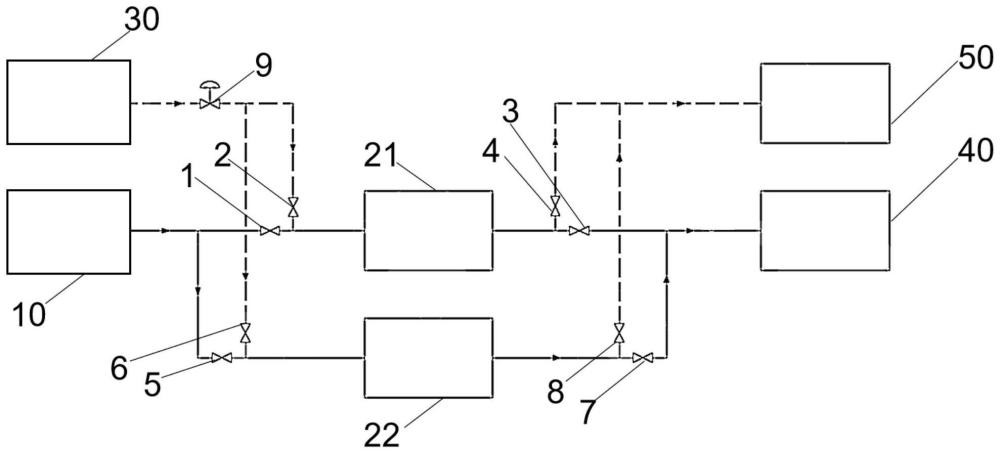

2、本发明的目的之一是提供一种催化裂解反应的催化剂再生处理系统,包括再生气进料单元、原料进料单元、催化裂解反应单元、反应产物后处理单元和再生尾气处理单元;所述再生气分别包括置换气和烧焦气;所述原料进料单元为催化裂解反应所用原料的进料单元;所述反应产物后处理单元为催化裂解反应的反应产物的后处理单元;

3、其中,催化裂解反应单元的进料口分别与再生气进料单元和原料进料单元切换式连接;

4、催化裂解反应单元的出料口分别与反应产物后处理单元以及再生尾气处理单元切换式连接;

5、所述反应产物后处理单元中包括有压缩单元,压缩单元入口管路上设置有置换气含量检测仪。

6、在本发明所述的催化剂再生处理系统中,优选地,

7、所述的切换式连接包括采用在相应连接管线上设置物料控制开关的方式进行切换式连接;优选地,所述物料控制开关包括切断阀、调节阀和盲板;

8、进一步优选地,

9、原料进料单元的出料口与催化裂解反应单元的进料口管路连接,且二者之间的连接管路上设有物料控制开关a;

10、再生气进料单元的出料口与催化裂解反应单元的进料口管路连接,且二者之间的连接管路上设有物料控制开关b;

11、催化裂解反应单元的出料口与反应产物后处理单元的进料口管路连接,且二者之间的连接管路上设有物料控制开关c;

12、催化裂解反应单元的出料口与再生尾气处理单元的进料口管路连接,且二者之间的连接管路上设有物料控制开关d。

13、在本发明所述的催化剂再生处理系统中,优选地,

14、所述再生气进料单元的出料口管路中除了含有物料控制开关b外,还设置有再生气流量调节阀;所述置换气含量检测仪与再生气流量调节阀电连接;

15、优选地,所述置换气含量检测仪为在线气体组成分析仪。

16、在本发明所述的催化剂再生处理系统中,优选地,

17、所述置换气选自氮气;所述置换气含量检测仪为氮气含量检测仪;

18、烧焦气为空气和氮气的混合气;

19、优选地,烧焦气中的氧含量为0.5v%~5v%。

20、在本发明所述的催化剂再生处理系统中,优选地,

21、所述反应产物后处理单元还包括反应产物冷却器和分离单元;

22、所述反应产物冷却器和分离单元之间连接有压缩单元;所述反应产物冷却器的进料口与催化裂解反应单元的出料口通过管路连接;

23、优选地,所述分离单元为精馏塔。

24、在本发明所述的催化剂再生处理系统中,优选地,

25、所述催化裂解反应单元包括装填有催化剂的催化裂解反应器,所述催化裂解反应器的数目为1个以上;所述催化裂解反应器之间为并联且可切换式排布;优选地,所述催化裂解反应器的数目至少2个。

26、在本发明所述的催化剂再生处理系统中,优选地,

27、原料进料单元的出料口与任一催化裂解反应器的进料口分别连接,且原料进料单元与任一催化裂解反应器之间的连接管路上均设有物料控制开关a;

28、再生气进料单元的出料口与任一催化裂解反应器的进料口连接,且再生气进料单元与任一催化裂解反应器之间的连接管路上均设有物料控制开关b;

29、任一催化裂解反应器的出料口与反应产物后处理单元的进料口连接,且任一催化裂解反应器与反应产物后处理单元之间的连接管路上均设有物料控制开关c;

30、任一催化裂解反应器的出料口与再生尾气处理单元的进料口连接,且任一催化裂解反应器与再生尾气处理单元之间的连接管路上均设有物料控制开关d。

31、在本发明所述的催化剂再生处理系统中,优选地,

32、所述催化裂解反应器为固定床反应器;和/或,

33、所述再生尾气处理单元包括火炬和/或焚烧炉。

34、本发明的目的之二是提供一种催化裂解反应的催化剂再生处理方法,包括以下步骤:

35、(1)当催化裂解反应所用的催化剂失活时,停止催化裂解反应体系的反应原料进料,同时使所述置换气作为再生气进料进入催化裂解反应系统中,将催化裂解反应系统中的气体出料至反应产物后处理体系中;在反应产物后处理体系中的压缩单元进料口前检测催化裂解反应系统出料的气体中的置换气含量;

36、(2)当所述置换气含量的检测值超过置换气含量控制值,停止催化裂解反应系统中的气体向反应产物后处理体系的出料,并通过切换将催化裂解反应系统中的气体出料至再生尾气处理系统中进行尾气处理;通过涨压置换和任选地吹扫实现置换气对催化裂解反应系统中烃类气体的置换;优选地,当催化裂解反应系统出料的气体中的烃类气体的含量低于0.2v%,完成置换气置换;

37、(3)完成置换气的置换后,关闭置换气的进料;使所述烧焦气作为再生气进料至催化裂解反应系统中,对失活的催化剂进行烧焦再生,烧焦产生的气体优选送至再生尾气处理单元;烧焦结束后,将烧焦气再替换为置换气对催化裂解反应系统进行置换气置换;

38、优选采用本发明的目的之一所述的催化剂再生处理系统进行上述催化裂解反应用催化剂的再生处理。

39、在本发明所述的催化剂再生处理方法中,优选地,

40、(1)催化裂解反应在催化裂解反应单元的催化裂解反应器中进行时,原料进料单元至催化裂解反应单元管路上的物料控制阀a为开启状态,再生气进料单元至催化裂解反应单元管路上的物料控制阀b为关闭状态;且催化裂解反应单元至反应产物后处理单元管路上的物料控制阀c为开启状态,催化裂解反应单元至再生尾气处理单元管路上的物料控制阀d为关闭状态;

41、当催化裂解反应器内的催化剂失活需再生时,关闭物料控制阀a,停止原料进料单元的原料进料,并打开物料控制阀b,使置换气进入催化裂解反应器内,然后置换气和催化裂解反应器内的烃类气体(潜在排放vocs)出料至反应产物后处理单元中,随后通过置换气含量检测仪检测反应产物后处理单元中压缩单元前的出料气体中的置换气含量;优选地,在反应产物后处理单元中,出料气体依次通过反应产物冷却器、置换气含量检测仪、压缩单元和分离单元;

42、(2)当所述置换气含量的检测值超过置换气含量控制值,关闭物料控制阀c,停止催化裂解反应单元向反应产物后处理单元的出料,并打开物料控制阀d,切换至向再生尾气处理单元出料,进入再生尾气处理单元进行尾气处理;

43、(3)完成置换气的置换后,关闭置换气的进料;将置换气替换为烧焦气,使烧焦气作为再生气进料至催化裂解反应器中,进行失活催化剂的烧焦再生,烧焦产生的气体优选送至再生尾气处理单元;烧焦结束后,将烧焦气再替换为置换气对催化裂解反应单元进行置换气置换。

44、在本发明中催化剂床层无温升,可认为烧焦结束。

45、在本发明所述的催化剂再生处理方法中,优选地,

46、所述置换气进料的体积流量为催化裂解反应原料进料的体积流量的0.1%~3.0%,优选1.5%~2.0%;和/或,

47、所述置换气含量控制值为催化裂解反应单元的出料气体中的置换气体积含量不超过2%,优选为0.1%~2.0%,更优选为0.5%~1.0%。

48、在本发明所述的催化剂再生处理方法中,优选地,

49、催化裂解反应器的数目为1个以上且所述催化裂解反应器之间为可切换式并联排布;优选为2个以上;

50、进一步优选地,当所述催化裂解反应器的数目为2个以上,催化裂解反应器内的催化剂失活后,将原料进料单元的进料切换至催化剂正常工作的催化裂解反应器中,进行正常的催化裂解反应;对已失活的催化剂,按照上述的催化剂再生处理方法进行催化剂再生。

51、本发明的目的之三是提供本发明的目的之一所述的催化裂解反应的催化剂再生处理系统或本发明的目的之二所述的催化裂解反应的催化剂再生处理方法在催化裂解反应中应用,优选在烯烃催化裂解反应中应用。

52、为了表述的准确性和便利性,把催化裂解反应器内、催化裂解反应器上游与再生气进料管线连接的附属设备和管道内、催化裂解反应器下游与再生尾气处理单元连接的附属设备和管道内的工艺介质,其中包括反应原料、反应中间产物、反应产物等,统称为“潜在排放vocs”。显然,潜在排放vocs就是催化裂解反应器催化剂再生时需要进行针对性处理的vocs,潜在排放vocs的总质量是再生尾气处理单元需要接收的vocs最大处理量。采用本发明的催化裂解反应的催化剂再生处理系统和方法,可以有效削减进入再生尾气处理单元的vocs质量,仅使一部分潜在排放vocs进入再生尾气处理单元。下面对本发明的技术方案做进一步的解释说明。

53、采用本发明的催化裂解反应的催化剂再生处理系统和方法,烯烃催化裂解所用的催化剂失活,需要再生时,首先先切断催化裂解反应器的反应原料进料,并通过再生气进料单元引入置换气,作为再生气进料进入催化裂解反应器,同时保持催化裂解反应器至反应产物后处理单元的管线畅通,保持催化裂解反应器至再生尾气处理单元的阀门关闭。然后,向催化裂解反应器及其附属系统通入置换气如氮气。由于氮气压力高于催化裂解反应器及其下游压力,催化裂解反应器内的工艺介质将在氮气的推动下向下游流动,进入反应产物后处理单元。同时,由于分子的热运动,氮气沿着管路向下游流动的同时将在工艺介质中扩散开来,这将导致氮气和工艺介质的混合,出现氮气浓度不均的混气段。在通入氮气的初期,氮气仅存在氮气入口处,进入反应产物后处理单元的工艺介质不含氮气。随着时间的推移,进入反应产物后处理单元的工艺介质中将出现氮气,并且其中氮气含量将随时间逐渐上升。

54、然后采用在线分析仪获得反应产物后处理单元中压缩单元入口处的氮气含量,并将该氮气含量作为控制变量,自动控制在再生气进料单元至催化裂解反应器入口的管线上的再生气流量调节阀的开或关;达到自动切断置换气如氮气的目的。本方法中,压缩单元入口的氮气含量达到控制值之前,再生系统中留存的工艺介质即潜在排放vocs将持续进入反应产物后处理单元,而非进入再生尾气处理单元。直到氮气含量达到控制值,才自动关闭再生气流量调节阀。

55、此后,可以关闭催化裂解反应器至反应产物后处理系统的管线,打开催化裂解反应器出口至再生尾气处理单元的物料管线。然后通过任选地吹扫,涨压置换等常规方法把系统中残留的vocs排至再生尾气处理单元,随后再按现有常规方法进行催化剂的烧焦再生和烧焦再生后的氮气置换步骤,完成催化剂的再生操作。综上所述,相对现有技术,采用本发明的催化裂解反应的催化剂再生处理系统和方法,再生系统中部分工艺介质将先进入反应产物后处理单元,仅部分进入再生尾气处理单元,使得需要处理的vocs总量下降90%以上。

56、另外,在应用本发明的方法处理烯烃催化裂解再生尾气时,需要特别注意两项指标。一项重要的指标是是置换气如氮气注入的流量,另一项重要的指标是进入反应产物后处理单元的工艺介质中氮气的体积含量,此项通过设置在压缩单元入口的置换气含量检测仪(如氮气含量检测仪)进行监控。这两个指标中,最重要的控制指标是置换气注入的流量如氮气注入的流量。氮气流量之所以重要,原因在于反应产物中的氮气含量将影响反应产物后处理单元中的压缩单元(压缩机)的稳定运行。随着氮气不断注入催化裂解反应器,催化裂解反应器中的工艺介质被推入下游管道,同时其中的氮气浓度将逐渐升高。这些来自催化裂解反应器的含氮气的介质将和来自催化裂解反应器的反应产物汇合后一起进入压缩单元。混合后的工艺介质的平均分子量一般在40~60之间,而氮气的分子量仅为28,因此,如果混合后的工艺介质中氮气的含量过高,则将导致压缩机吸入气体的分子量过低,在压缩机吸入压力和流量不变的条件下,压缩机出口压力将无法达到设计值。因此,需要限制混合后的工艺介质中氮气的含量。研究表明,当氮气的体积含量为2%时,达到相同的出口压力,压缩机的功率增加约5%,压缩机吸入介质的平均分子量下降0.6;当氮气的体积含量为3.8%时,达到相同的出口压力,压缩机的功率增加约10%,压缩机吸入介质的平均分子量下降1.0。因此,为了保证压缩机的正常、稳定运行,需要控制混合后的工艺介质中的氮气的体积含量不超过2%,优选为0.1%~2.0%,更优选为0.5%~1.0%。

57、但混合后的工艺介质中的氮气的体积含量还与注入氮气的流量相关;如果注入氮气流量过小,则催化裂解反应器内气体置换为氮气所需时间太久,延长了催化裂解反应器切换再生的时间,导致置换效率低下。如果氮气流量过大,则氮气将在管路系统中形成长度较大的混气段(指氮气体积浓度为10%~90%的管段)。管路中氮气流速越大,混气段长度越长,这将导致在相同的氮气含量控制值下,潜在排放vocs进入下游反应产物后处理系统的量大大减少。

58、因此,在保证压缩单元正常运行的情况下,压缩单元入口氮气体积含量的控制值应尽可能大,同时,氮气流量应适当小,从而兼顾置换效率并控制氮气进入下游的量。经研究,氮气的体积流量宜为催化裂解反应原料进料正常体积流量的3.0%以下,优选在2.0%以下。如此,则可以保证进入压缩单元入口处的混合气体中的氮气的体积含量不超过2%,优选为0.1%~2.0%,更优选为0.5%~1.0%。

59、综上,本发明从根本上控制催化裂解反应系统氮气置换过程中,工艺介质排入再生尾气处理单元的物料量,可以有效解决现有技术中烯烃催化裂解再生过程中物料浪费、尾气处理量大的问题。因此,本发明提供的催化裂解反应的催化剂再生处理系统和方法,具有减少物料浪费、降低烯烃催化裂解再生过程中尾气处理量的优点。

60、现有技术中对于减少尾气排放或减少物料浪费,可以从多个角度研究,比如改进催化剂,提高稳定性,减少结焦量,减少再生次数,从而减少再生尾气排放量,但显然现有技术中的思路主要在于如何改进催化剂。本发明的思路不从催化剂入手,创新性的通过工艺手段的调整。本发明通过对催化剂再生处理系统的结构改进、置换气进入催化裂解反应单元的流量控制、催化裂解反应单元出料气体中的置换气含量控制等,使催化裂解反应单元出料气体中的置换气含量较小的物料进入反应产物后处理单元进行物料回收,使催化裂解反应单元出料气体中的置换气含量较多的物料进入再生尾气处理单元进行物料回收。相对于现有直接将催化剂再生过程的尾气全部送去再生尾气处理单元的方案,本发明有效减少了尾气排放量并减少了物料浪费。因此,本发明的总体工艺看似简单,实质非常巧妙,在本发明的技术方案未公开之前,本领域技术人员是很难想到的。

61、在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

62、与现有技术相比,本发明至少具有以下优点:

63、本发明的催化裂解反应的催化剂再生处理系统有效削减进入再生尾气处理单元的vocs质量,减少二氧化碳排放,绿色环保;

64、本发明的催化裂解反应的催化剂再生处理系统可以回收部分潜在排放vocs,减少物料损失;

65、本发明的催化裂解反应的催化剂再生处理系统降低再生尾气处理单元的处理负荷,节能降耗;

66、本发明的催化裂解反应的催化剂再生处理系统通过置换气含量检测仪(如氮气)在线分析置换气含量(如氮气含量),可实现置换气置换(如氮气置换)过程产生尾气的自动控制,操作简单方便。

67、综上所述,采用本发明的催化裂解反应的催化剂再生处理系统和方法可以取得较好的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!