固定床反应器和乙烯气相法合成醋酸乙烯的方法与流程

本发明涉及固定床反应器,具体涉及一种固定床反应器和乙烯气相法合成醋酸乙烯的方法。

背景技术:

1、醋酸乙烯简称:vac又称醋酸乙烯酯,在常温下是一种无色透明、强烈气味的易挥发液体,其蒸气为湿麻醉剂,能刺激皮肤及呼吸器官,溶于醇醚,不溶于脂肪烃,在化学工业上广泛应用于有机合成。分子式为c4h6o2,结构式为ch3cooch=ch2,分子量86.09。分子结构中含有不饱和乙烯基,具有很强的聚合能力,是一种重要的单体,主要用于生产聚乙烯醇pva、醋酸乙烯树脂pvac、醋酸乙烯-乙烯共聚乳液vae或共聚树脂eva等衍生物。醋酸乙烯在涂料、航空、粘合剂、薄膜、维纶、缩醛树脂等多个方面具有广阔的应用前景。目前,工业生产醋酸乙烯工艺主要有乙烯法和乙炔法,而80%的醋酸乙烯是通过乙烯气相法制取的。

2、乙烯气相法工艺生产醋酸乙烯是使乙烯、氧气和醋酸蒸汽混合,在贵金属催化剂和醋酸钾助剂作用下,发生气相氧化反应生成醋酸乙烯,同时有少量副产物乙醛、醋酸乙酯、醋酸甲酯等生成。乙烯法由于工艺性、经济性好而成为目前国内外生产醋酸乙烯的主要方法。

3、乙烯气相法生产醋酸乙烯是放热反应,催化剂床层温度分布不均,不及时移除反应放出的热量,那么乙烯的单程转化率就会降低。随着醋酸乙烯生产规模的不断扩大,反应器规模不断增大,如何均匀、快速移除反应放出的热量就成为工程开发的关键问题之一,这又归结为反应器内撤热流体的均匀分布问题。如果撤热流体不能均匀分布、热量不能及时移走,形成飞温,造成局部温度过高,不仅影响催化剂和反应器的利用效率,影响目的产物的选择性、收率,而且可能会产生乙烯剧烈燃烧和爆炸的危险。因此,高效反应工艺技术的开发对于乙烯气相法制醋酸乙烯至关重要。

4、目前乙烯法生产醋酸乙烯主要采用列管式固定床反应工艺技术。如cn102784596b,cn201684584u,cn203494494u,cn202893325u等均采用列管式固定床反应器,管内为反应物料和催化剂,管外为撤热流体移除反应热。

5、cn102784596b公开了一种壳程结构和包括该壳程结构的列管式醋酸乙烯合成反应器,该反应器的列管内装填催化剂,列管间即壳程为撤热介质,其撤热介质的进出口位于壳程结构的上、下两端,且分别设置环形分布器,通过环形分布器中的环形通道实现撤热介质的多个进入口/排出口的流体彼此连通,该环形分布器的内侧即反应器相应位置的壳体上设置有沿圆周均匀分布、大小一致的分布孔,撤热介质通过分布孔进入/排出反应器的壳程,与反应列管内物料进行换热,壳程内的撤热介质与反应列管内物料为逆向流动,连续移除反应热,以达到反应温度的控制要求。但当反应器直径较大反应列管数量很多时,反应器的中心与边缘区域不可避免地产生撤热介质流动死区,该反应器采用了壳程增加圆盘与圆环形折流板,以及中心与边缘区域不布管的方案,以增强壳程流体的湍动改善传热效果,但反应器也因此损失了其有效反应空间,而且这种趋势随着反应器直径的增大而显得更加突出。

6、cn203494494u公开了一种用于醋酸乙烯合成的列管式固定床反应器,该反应器的壳程采用多个环状折流板和至少一个盘状折流盘,其中折流板和折流盘上的各反应管穿孔间开旁路孔以增大该区域的流体湍动程度,从而减小流动死区。该反应器载热流体的进出口均设置导流筒,导流筒内侧反应器筒体壁面上均开有等间距分布的导流孔,使载热流体进入导流筒后由反应器筒体上开设的各导流孔而进入/排出反应器的壳程。

技术实现思路

1、本发明的目的是为了克服现有技术存在的乙烯气相法合成醋酸乙烯反应器催化剂装填量小、壳体内流体分布不均以至于撤热不及时造成反应器局部飞温,催化剂过早失活而大大缩短了使用周期,设备安全性与工艺稳定性差等问题,提供固定床反应器和乙烯气相法合成醋酸乙烯的方法,具有结构紧凑、催化剂装填量大、撤热流体分布均匀、撤热及时、易于实现温度控制而降低了操作难度,具有较好的安全性与稳定性的优点。

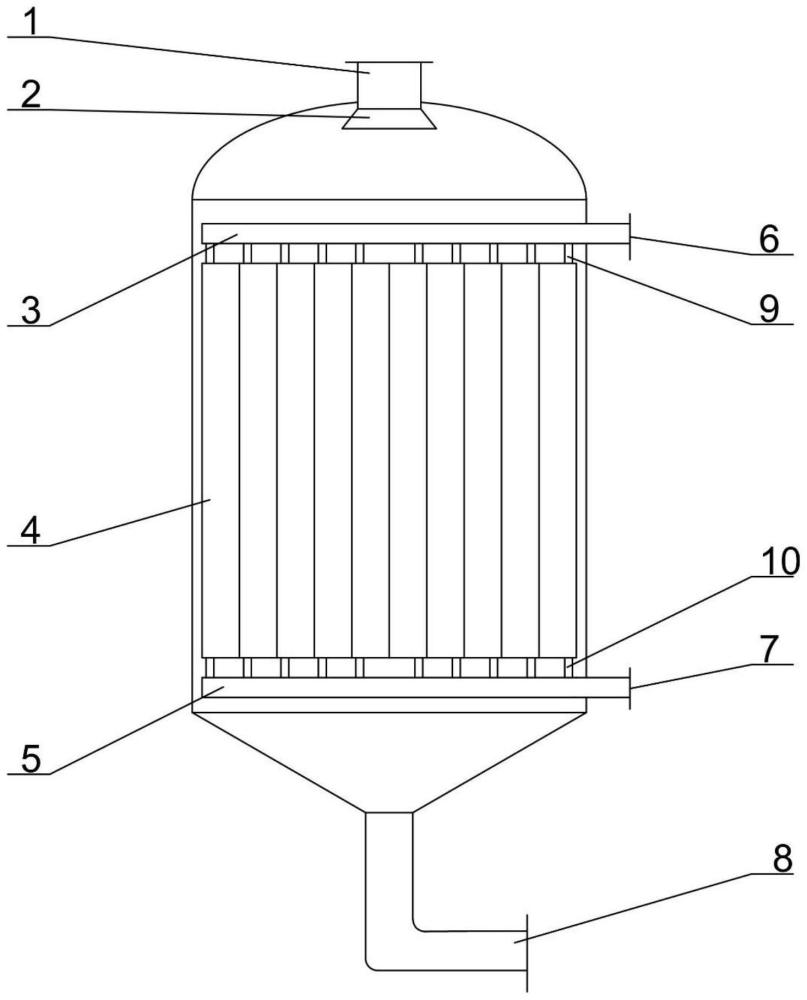

2、为了实现上述目的,本发明一方面提供一种固定床反应器,所述固定床反应器包括壳体和所述壳体围绕形成的腔体,所述腔体中由上至下设置有第一分布器、多通道反应床层和第二分布器,其中,

3、所述多通道反应床层设置有用于填装催化剂的第一通道和用于流通换热介质的第二通道,由所述腔体轴心向外,所述第一通道和所述第二通道交替设置,使得所述第一通道和所述第二通道形成间壁式换热;

4、所述第二通道设置为封闭的换热腔,所述第二通道的上部通过多个第一管道连通第一分布器,所述第二通道的下部通过多个第二管道连通所述第二分布器。

5、优选地,所述多通道反应床层包括由n组间隔设置的板卷绕形成的多通道螺旋结构,n≥1,其中,每组由两张间隔设置的板卷绕形成双通道螺旋结构,所述双通道螺旋结构的一个螺旋通道形成第一通道,另一个螺旋通道形成为第二通道。

6、优选地,所述第一分布器包括由管道水平卷绕形成的第一螺旋盘管,所述第一螺旋盘管的两端封闭,其中一端与设置在壳体侧壁的换热介质入口相连通,多个第一管道连通所述第一螺旋盘管。

7、优选地,所述第二分布器包括由管道水平卷绕形成的第二螺旋盘管,所述第二螺旋盘管的两端封闭,其中一端与设置在壳体侧壁的换热介质出口相连通,多个第二管道连通所述第二螺旋盘管。

8、优选地,所述多通道螺旋结构由n组间隔设置的板卷绕至少3圈形成。

9、优选地,所述第一通道与所述第二通道的宽度之比为1~8,优选为1.2~5。

10、优选地,所述第一螺旋盘管或第二螺旋盘管的管截面积为换热介质通过时,能够保持平均流速0.3~8m/s所需的管截面积。

11、优选地,位于所述腔体内的所述第一螺旋盘管的管径由外圈向内圈递减;

12、更优选,相邻两圈管径的差值为(20%~80%)/x1,其中,x1为第一螺旋盘管的圈数;

13、进一步优选最外圈的管径为换热介质入口管径的1.1~3倍。

14、优选地,位于所述腔体内的所述第二螺旋盘管的管径由外圈向内圈递减,更优选相邻两圈管径的差值为(20%~80%)/x2,其中,x2为第二螺旋盘管的圈数;

15、进一步优选最外圈的管径为换热介质出口管径的1.1~3倍。

16、优选地,所述第一螺旋盘管的圈数x1与所述多通道螺旋结构的圈数的比为0.2~1,且不少于2圈。

17、优选地,所述第二螺旋盘管的圈数x1与多通道螺旋结构的圈数的比为0.2~1,且不少于2圈,更优选所述第二螺旋盘管与所述第一螺旋盘管的圈数相同。

18、优选地,多个所述第一管道沿第一螺旋盘管的螺旋方向等间隔布置,更优选所述第一管道的数量≥3个;进一步优选≥23个。

19、优选地,多个所述第二管道沿第二螺旋盘管的螺旋方向等间隔布置,更优选所述第二管道的数量≥3个;进一步优选≥23个。

20、优选地,所述第一管道和所述第二管道沿所述多通道螺旋结构的卷绕方向错位布置。

21、优选地,所述第一管道的轴线与第一螺旋盘管的轴线的夹角α为10°~90°,更优选α为30°~90°。

22、本发明另一方面提供一种乙烯气相法合成醋酸乙烯的方法,该方法在本发明的固定床反应器中进行,所述壳体顶端设置有连通所述腔体的反应气进口,所述反应气进口设置有气体分布器,所述壳体底端设置有连通腔体的合成气出口;该方法包括以下:

23、向所述反应气进口进料含有乙烯蒸气、氧气和醋酸蒸气的混合气,其中,

24、所述换热介质通过第一分布器经过多个第一管道进入第二通道与装填有催化剂的第一通道形成间壁式换热,并通过多个第二管道将换热介质通过第二分布器排出;

25、所述混合气通过气体分布器进入催化剂床层与催化剂接触生成醋酸乙烯,醋酸乙烯从合成气出口出料。

26、优选地,所述混合气与催化剂的接触条件包括:压力为0.3~1.5mpa(g),操作温度为120~260℃,反应空速为1000~2200h-1。

27、优选地,所述催化剂选自pd-au、pd-pt、pd-cd、pd-v和pd-m-a中的至少一种。

28、优选地,所述第一通道内从上至下依次包括装填惰性瓷球、催化剂及惰性瓷球。

29、优选地,所述换热介质选自导热油、循环热水、水蒸气和工艺物料中的至少一种。

30、优选地,所述混合气中乙烯蒸气、氧气和醋酸蒸气的摩尔比为(9~100)∶(1~20)∶(2~12)。

31、优选地,所述换热介质的流动方向与混合气在第二通道中的流向相同。

32、通过上述技术方案,本发明的固定床反应器的多通道反应床层的结构一方面增加了催化剂的装填量,使得催化剂的分布更均匀,另一方面装填催化剂的第一通道和充满换热介质的第二通道进行间壁式换热,增加了换热介质与催化剂的接触面积,消除了流体的流动死区,实现快速均匀换热;通过多个第一管道和第二管道实现换热介质在反应器中的快速流通,以此实现快速升温和降温;特别地,当本发明的固定床反应器应用在放热反应时,能够及时将热量撤走,避免因局部飞温而导致的催化剂失活和对目标产物的选择性和收率的影响,同时避免可燃反应物料剧烈燃烧和爆炸,提高工艺的稳定性和设备操作的安全性,可满足反应器的大型需求。

33、本发明的其他特征和优势将在随后的具体实施方式中详细说明。

- 还没有人留言评论。精彩留言会获得点赞!