同时具备生产PBAT及PBT产品的工艺设备的制作方法

同时具备生产pbat及pbt产品的工艺设备

技术领域

1.本发明涉及pbat及pbt产品生产设备的技术领域,特别是一种切换pbat或pbt产品的柔性化生产工艺设备。

背景技术:

2.pbat已成为目前世界公认的综合性能最好的全生物可降解材料,是生物降解塑料用途最广泛的品种。当前数量庞大的废弃塑料,尤其是难以回收或不可回收及不可降解的废弃塑料,为pbat提供了巨大的产业市场。

3.pbat中文名称为:聚对苯二甲酸己二酸丁二醇酯pbat。以己二酸(aa)、对苯二甲酸(pta)、丁二醇(bdo)为单体,按照一定比例合成聚己二酸/对苯二甲酸丁二醇酯。公布号为cn 110724253a的发明专利公开了一种全连续pbat的生产设备及工艺流程,包括配料打浆釜、酯化反应釜、预缩聚反应釜、终缩聚反应釜、切粒系统。

4.pbt中文名称为:聚对苯二甲酸丁二酯,是对苯二甲酸(pta)和1,4-丁二醇(bdo)缩聚制成的聚酯,是重要的热塑性聚酯,五大工程塑料之一。pbt的生产方法主要有酯交换法和直接酯化缩聚法两种。其中直接酯化缩聚法其特点是采用酯化、预缩聚和缩聚三台反应器。

5.现有技术的缺陷和不足:

6.1.传统单套聚酯装置如pbat、pbt仅针对一种产品进行设计建造和生产,无法实现生产设计类别以外的产品,当市场出现对pbat或pbt需求的波动时,往往导致一种生产线的忙碌和另一种生产线的闲置,装置不能够根据市场需求进行灵活转产;

7.2.现有传统聚酯工艺成本较高,工艺路线较为繁琐,原料损耗比例较高;

8.例如传统pbat装置只能生产对应的pbat设计产品,无法在现有基础上生产pbat以外的其他产品如pbt,不具备任何柔性化生产条件。

技术实现要素:

9.本发明的目的就是解决现有技术中的问题,提出一种同时具备生产pbat及pbt产品的工艺设备,实现选择生产pbat或pbt产品,达到柔性化生产。

10.为实现上述目的,本发明提出了一种同时具备生产pbat及pbt产品的工艺设备,包括将原料进行混合打浆的浆料配制系统以及依次泵送连接的第一酯化反应釜和第二酯化反应釜,所述第二酯化反应釜连接用于对酯化物进行预缩聚反应并产生预聚物的第一缩聚反应釜,所述第一缩聚反应釜的出料口连接第二缩聚反应釜,所述第二缩聚反应釜经熔体泵泵送连接终缩聚反应釜,所述终缩聚反应釜的出口经熔体出料泵及出料管线连接切粒干燥系统,所述熔体泵的出口设有旁通管线并连接熔体过滤器,所述熔体过滤器的出口连接在出料管线上并与所述切粒干燥系统接通,所述第一缩聚反应釜、第二缩聚反应釜及终缩聚反应釜上连接有真空系统。

11.作为优选,所述第一酯化反应釜和第二酯化反应釜顶部的升气管连接工艺塔,所

述工艺塔的底部经塔底bd泵回用至第一酯化反应釜及第二酯化反应釜并输出bdr,所述工艺塔的顶部出气口依次连接一级冷凝器和二级冷凝器,所述一级冷凝器和二级冷凝器的出水口连接凝液收集灌。

12.作为优选,所述第一缩聚反应釜、第二缩聚反应釜及终缩聚反应釜的气相出口均连接有刮板冷凝器,所述刮板冷凝器的介质出口与热井连接,热井液相出口与bd循环泵的入口相连,bd循环泵的出口与换热器的入口相连,换热器的出口与刮板冷凝器的喷淋口相连。

13.作为优选,所述第二酯化反应釜内环形设有挡板,所述挡板将其内腔分隔成内室和外室,所述挡板上开设有连通内室和外室的进口。

14.作为优选,所述第一缩聚反应釜、第二缩聚反应釜中刮板冷凝器的真空抽气口依次连接有喷射泵组、机械真空泵、尾气系统以及thf回收装置,所述终缩聚反应釜中刮板冷凝器的真空抽气口与终缩聚真空系统连接。

15.作为优选,所述熔体泵的出口一端设有熔体三通阀,所述熔体三通阀其中一通口与终缩聚反应釜连通,另一通口上经旁通管线连接所述熔体过滤器。

16.作为优选,所述浆料配制系统包括若干浆料配置灌,所述浆料配置灌的出口与浆料成品灌连接,所述浆料成品灌经浆料供给泵与所述第一酯化反应釜泵送连接。

17.本发明的有益效果:

18.1.仅用单套装置即可具备柔性化生产pbat/pbt产品的能力;

19.2.达到bdo循环,调整反应温度,降低bdo循环补加量,降低系统单耗;

20.3.柔和传统聚酯工艺路线并进行简化,降低反应热需求及副反应产生的四氢呋喃量。

21.本发明的特征及优点将通过实施例结合附图进行详细说明。

附图说明

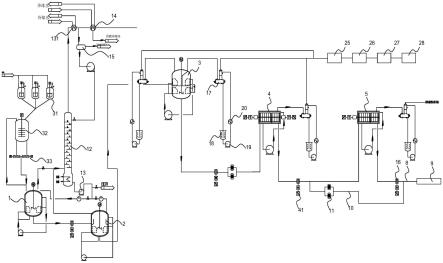

22.图1本发明的结构示意图;

23.图2本发明中第二酯化反应釜的结构示意图;

24.图3本发明中第二酯化反应釜另一视角的结构示意图;

25.图中:1、第一酯化反应釜;2、第二酯化反应釜;3、第一缩聚反应釜;4、第二缩聚反应釜;5、终缩聚反应釜;6、熔体出料泵;8、出料管线;9、切粒干燥系统;10、旁通管线;11、熔体过滤器;12、工艺塔;13、塔底bd泵;14、二级冷凝器;15、凝液收集灌;16、熔体出料泵;17、刮板冷凝器;18、热井;19、bd循环泵;20、换热器;21、挡板;22、内室;23、外室;24、进口;25、喷射泵组;26、机械真空泵;27、尾气系统;28、thf回收装置;131、一级冷凝器;

26.31、浆料配置灌;32、浆料成品灌;33、浆料供给泵;41、熔体泵。

具体实施方式

27.参阅图1至图3,本发明包括将原料进行混合打浆的浆料配制系统以及依次泵送连接的第一酯化反应釜1和第二酯化反应釜2,第一酯化反应釜1的出料口通过酯化物输送泵与第二酯化反应釜2连接,第一酯化反应釜1和第二酯化反应釜2均采用盘管加热和外半管热媒加热,单独的二次热媒系统控制反应釜的温度,以满足反应的要求;所述第二酯化反应

釜2连接用于对酯化物进行预缩聚反应并产生预聚物的第一缩聚反应釜3,所述第一缩聚反应釜3的出料口连接第二缩聚反应釜4,所述第二缩聚反应釜4经熔体泵41泵送连接终缩聚反应釜6,所述终缩聚反应釜5的出口经熔体出料泵16及出料管线8连接切粒干燥系统9,所述熔体泵41的出口设有旁通管线10并连接熔体过滤器11,所述熔体过滤器11的出口连接在出料管线8上并与所述切粒干燥系统9接通,所述第一缩聚反应釜3、第二缩聚反应釜4及终缩聚反应釜6上连接有真空系统。其中,所述浆料配制系统包括若干浆料配置灌31,所述浆料配置灌31的出口与浆料成品灌32连接,所述浆料成品灌32经浆料供给泵33与所述第一酯化反应釜1的进料口连接,以为其泵送浆料。

28.第一缩聚反应釜3、第二缩聚反应釜4共用一套四级半蒸汽喷射系统。动力蒸汽由bdo蒸发器产生。四级半喷射泵附带有四级冷凝器,冷凝下来的bdo收集在bdo液封罐中。冷凝的bdo用bdo循环泵循环冷却使用,多余的部分送到回用bdo贮罐,参与浆料配制。

29.终缩聚反应釜6的真空系统用一套三级蒸汽喷射系统。动力蒸汽由bdo蒸发器产生。三级喷射泵附带有三级冷凝器,冷凝下来的bdo收集在bdo液封罐中。冷凝的bdo用bdo循环泵循环冷却使用,多余的部分送到回用bdo贮罐,参与浆料配制。

30.生产pbat时参与部件:浆料成品灌32

→

第一酯化反应釜1

→

第二酯化反应釜2

→

第一缩聚反应釜3

→

第二缩聚反应釜4

→

熔体泵41

→

终缩聚反应釜6

→

切粒干燥系统9;

31.生产pbt时参与部件:浆料成品灌32

→

第一酯化反应釜1

→

第二酯化反应釜2

→

第一缩聚反应釜3

→

第二缩聚反应釜4

→

熔体泵41

→

熔体过滤器11

→

切粒干燥系统9;

32.其中浆料在第一酯化反应釜1停留时间由从空釜进料开始计时,一直到理论时间3.5-4.5小时,期间液位一直是平稳上涨趋势,然后取样分析,结果达标后,酯化物输送泵启动,由变频控制采出速度,将液位控制在40-42%(pbt)45-47%(pbat),此时维持进出料的动态平衡从而控制停留时间,再根据取样分析结果确认液位及采出速度是否合适。

33.为了达到对酯化物在第二酯化反应釜2内停留时间的控制,所述第二酯化反应釜2内环形设有挡板21,所述挡板21将其内腔分隔成内室22和外室23,所述挡板21上开设有连通内室22和外室23的进口24。酯化物在挡板21内即外室23中循环一周才能进到内室22,通过进料量控制速度,等到内室液位升高之后控制,理论时间达到后取样分析,由于第二酯化反应釜2没有出料泵,后端第一缩聚反应釜3是负压,靠压力差出料,由出料阀开度控制出料速度,维持进出动态平衡,再取样分析调整液位及出料调节阀开度。

34.具体的,所述第一酯化反应釜1和第二酯化反应釜2顶部的升气管连接工艺塔12,所述工艺塔12的底部经塔底bd泵13回用至第一酯化反应釜1及第二酯化反应釜2并输出bdr,所述工艺塔12的顶部出气口依次连接一级冷凝器131和二级冷凝器14,所述一级冷凝器131和二级冷凝器14的出水口连接凝液收集灌15。在酯化工序中,pta/aa与bdo酯化反应所产生出来的水和bdo环化反应的副产物thf及夹带出的bdo组成的酯化蒸气从酯化釜顶部的升气管进入工艺塔12进行分离。

35.从工艺塔12塔顶部排出的水和thf的蒸气进入塔顶一级冷凝器131直接被冷却水冷凝后进入酯化水回流罐成为酯化水。酯化水回流罐中的酯化水一部分作回流调节塔顶部温度,其余流入到凝液收集灌15内,一级冷凝器131中未被冷凝的thf蒸气进入到二级冷凝器14继续被冷却,冷却后流入到凝液收集灌15中。之后溢流出至thf回收装置28。采出的酯化水被送到thf回收装置28,提取thf之后的酯化水排入到厂区内的污水处理系统做处理。

36.具体的,所述第一缩聚反应釜3、第二缩聚反应釜4及终缩聚反应釜5的气相出口均连接有刮板冷凝器17,所述刮板冷凝器17的介质出口与热井18连接,热井18液相出口与bd循环泵19的入口相连,bd循环泵19的出口与换热器20的入口相连,换热器20的出口与刮板冷凝器17的喷淋口相连。

37.具体的,所述第一缩聚反应釜3、第二缩聚反应釜4中刮板冷凝器17的真空抽气口依次连接有喷射泵组25、机械真空泵26、尾气系统27以及thf回收装置28,所述终缩聚反应釜5中刮板冷凝器17的真空抽气口与终缩聚真空系统连接。

38.具体的,所述熔体泵41的出口一端设有熔体三通阀,所述熔体三通阀其中一通口与终缩聚反应釜5连通,另一通口上经旁通管线10连接所述熔体过滤器11。利用熔体三通阀使得切换操作方便,便于隔离终缩聚反应釜5系统。

39.生产pbat的具体流程如下:

40.1.浆料配置

41.对苯二甲酸(简称pta)、己二酸(简称aa)、1,4丁二醇(简称bdo)按一定摩尔比批次调配。原料先从bdo储罐经计量后加入浆料配置罐31,再将pta、aa投入浆料配置罐31中。pta、aa和bdo经充分搅拌均匀后靠液位差送入浆料成品灌32,浆料被螺杆泵连续输送至第一酯化反应釜1进料口;

42.其中,脱除水份后的工艺塔12釜液、终缩聚反应釜5的汽相凝液和bdo蒸汽喷射泵的蒸汽凝液收集到回收bdo中间贮罐,经泵送到浆料配制系统中;

43.2.酯化ⅰ44.注入第一酯化反应釜1的浆料升温进行酯化,酯化温度控制在工艺要求值的范围之间进行反应,反应压力控制在工艺要求值,通过控制反应温度、压力、停留时间来控制酯化率。其中,回流bdo量:2500-5500kg/h;反应压力:50-65kpa/a;反应温度:220-225℃;热媒温度:240-260℃;液位:40-50%;

45.3.酯化ⅱ46.酯化ⅰ的酯化物通过酯化物输送泵送入到第二酯化反应釜2内,酯化温度控制在工艺要求值范围之间进行反应,反应压力控制在工艺要求值,通过控制反应温度、压力、停留时间来控制酯化率。其中,回流bdo量:0-750kg/h;反应压力:45-60kpa/a;反应温度:220-225℃;热媒温度:240-260℃;液位:15-35%;

47.4.缩聚ⅰ48.来自酯化ⅱ工序的酯化物通过液位差进入第一缩聚反应釜3发生预缩聚反应。第一缩聚反应釜3采用立式反应釜,分为上下室结构形式。上室反应温度控制在工艺要求值,反应压力控制在工艺要求值。下室反应温度控制在工艺要求值,反应压力控制在工艺要求值。通过调整温度、压力、液位等参数,控制预聚物的聚合度。缩聚1反应在真空状态下进行,使缩聚脱出的小分子被不断移出,促使缩聚反应向正反应方向进行。

49.5.缩聚ⅱ50.缩聚ⅰ工序送来的预聚物在第二缩聚反应釜4进行二次缩聚反应,反应温度控制在工艺要求值,反应压力控制在工艺要求值,通过调整温度、压力、液位等参数,控制预聚物的聚合度。

51.6.终缩聚

52.第二缩聚反应釜4底部设置两条熔体泵41,每台熔体泵41对应一台终缩聚。第二缩聚反应釜4底部熔体泵41将熔体输送至终缩聚反应釜5,在双轴转动的齿轮间成膜,在高真空条件下不断脱出小分子,进一步发生缩聚反应。使产品达到更高的黏度要求。反应脱出的小分子通过气相管线被真空系统抽出,不可凝的尾气被真空泵组抽走。

53.7.切粒干燥

54.来自终缩聚反应釜5出口的聚酯熔体被熔体出料泵16抽出切粒单元进行水下模切,干燥之后由包装称重机包装、称重、封口,成规格重的料袋。

55.生产pbt的具体流程如下:

56.1.浆料配置

57.对苯二甲酸(简称pta)、1,4丁二醇(简称bdo)按一定摩尔比批次调配。原料先从bdo储罐经计量后加入浆料配置罐31,再将pta投入浆料配置罐31中。pta和bdo经充分搅拌均匀后靠液位差送入浆料成品灌32,浆料被螺杆泵连续输送至第一酯化反应釜1进料口;

58.2.酯化ⅰ59.注入第一酯化反应釜1的浆料升温进行酯化,酯化温度控制在工艺要求值的范围之间进行反应,反应压力控制在工艺要求值,通过控制反应温度、压力、停留时间来控制酯化率。其中,回流bdo量:3800kg/h;反应压力:55kpa/a;反应温度:240℃;热媒温度:260-280℃;液位:46%;

60.3.酯化ⅱ61.酯化ⅰ的酯化物通过酯化物输送泵送入到第二酯化反应釜2内,酯化温度控制在工艺要求值范围之间进行反应,反应压力控制在工艺要求值,通过控制反应温度、压力、停留时间来控制酯化率。其中,回流bdo量:0kg/h;反应压力:55kpa/a;反应温度:24℃;热媒温度:245-265℃;液位:18%;

62.相比生产pbat,降低酯化阶段反应釜液位,提高酯化反应温度,降低整体酯化阶段的停留时间,pbt20分钟至40分钟,pbat为45分钟-1小时,保证酯化阶段向正反应方向进行,使酯化物酸值及酯化率达标,独立的bdo循环系统降低原料bdo使用量减少系统单耗及副反应发生。

63.4.缩聚ⅰ64.来自酯化ⅱ工序的酯化物通过液位差进入第一缩聚反应釜3发生预缩聚反应。

65.5.缩聚ⅱ66.缩聚ⅰ工序送来的预聚物在第二缩聚反应釜4进行二次缩聚反应。

67.6.切粒干燥

68.缩聚阶段提高整体反应温度,将终缩聚反应釜5隔离停用,在第二缩聚反应釜4出料部分改造旁通管线及出料泵电机,并增加单独的熔体过滤器及熔体三通阀,不经过终缩聚系统直接输送熔体至后端切粒干燥部分,避免终缩聚系统停留时间过长导致产品质量降低,切粒机系统相应进行备用模头改造,以适配缩聚二出料熔体的压力及粘度。

69.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1