多顶板并排式涂装喷房的制作方法

1.本发明涉及一种多顶板并排式涂装喷房。

背景技术:

2.申请人在先申请了一种粉末喷涂装置,专利申请号:201811616272.9,该喷涂装置通过配置高压静电的喷粉腔,使喷粉腔内的粉末与一侧的板带同向移动,以使粉末涂料通过静电吸附在板带表面。

3.目前为适应板带做水平方向移动,粉末喷涂装置需要做水平方向设置,板带就在喷粉腔下方做移动,作业时,喷出的粉末带电后会漂浮在空气中,不可避免地被带钢上方的喷涂设备吸附,只要有吸附,粉末就会越来越多,最终就会掉落,掉落的粉块到了喷涂板带上会出现粉包和杂质点,严重影响产品质量。静电粉末喷涂因为粉尘飘逸引起的积粉问题是彩钢板涂装必然遇到的非常严重的问题,也是一直以来都没有彻底解决的重大技术难题。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术的不足,提供一种多顶板并排式涂装喷房,解决以往喷涂设备上方容易造成积粉的问题。

5.本发明解决其技术问题所采用的技术方案是:

6.提供一种多顶板并排式涂装喷房,包括

7.房顶组件以及两个侧板,两个侧板位于房顶组件下方两侧,并与房顶组件之间形成喷粉腔,板带在喷粉腔下方移动;

8.所述房顶组件包括多个顶板,各个顶板在喷粉腔上方沿板带移动方向排列布置,相邻顶板之间形成顶进气通道;最前侧顶板与板带之间形成侧进气通道,最后侧顶板连接抽风系统;

9.每个顶板的外侧端边上均固定设置吹气管,所述吹气管上开设多个吹气孔,所述吹气孔适于朝顶板下表面和/或上表面进行吹气,所述吹气孔位于相邻两把喷枪之间;

10.多把喷枪,分别设置在各个顶进口中,所述喷枪适于朝喷粉腔内喷出粉末。

11.进一步的,各个顶板呈倾斜状排列;

12.相邻顶板之间形成倾斜状的顶进气通道。

13.进一步的,所述顶板呈水平状设置,各个顶板形成台阶状结构;

14.相邻顶板之间形成水平的顶进气通道。

15.进一步的,所述喷枪包括

16.喷枪头,呈管状结构;

17.吹气毛细管,穿设在喷枪头内;以及

18.高压电针,穿设在吹气毛细管内。

19.进一步的,所述喷枪朝板带移动方向倾斜。

20.进一步的,所述顶板与侧板之间的装配结构为:

21.所述侧板上端开设多个插槽,所述插槽倾斜开设,所述顶板端部插入插槽内,以使顶板在侧板上做倾斜设置。

22.本发明的有益效果是:

23.本发明的涂装喷房,在喷粉腔上排列多个顶板来作为顶进气通道,喷枪通过顶进气通道向喷粉腔内供粉,通过在顶板上设置吹气管,吹气管通过吹气孔朝顶板的上下表面进行吹气,吹气孔吹出的气流在两把喷枪之间张开,确保吹气覆盖在所有可能吸附粉尘的板面,吹气的气压足够大以防止粉末吸附在板上,避免了在顶板上积粉。

24.喷粉腔为连续负压封闭空间,粉末进入喷粉腔内后处于连续封闭的空间,粉末不会外溢,适合对连续的板带进行连续喷涂。

25.通过控制抽风系统的吸力,即可控制粉末气流向前的速度与板带同步,从而解决了高速板带涂装上粉率不高的技术难题。

附图说明

26.下面结合附图对本发明进一步说明。

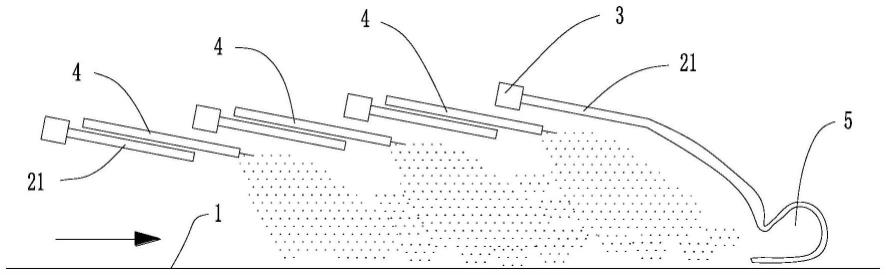

27.图1是实施例一的涂装喷房示意图;

28.图2是吹气管对顶板上表面进行吹气示意图;

29.图3是吹气管对顶板下表面进行吹气示意图;

30.图4是涂装喷房半剖图;

31.图5是喷枪示意图;

32.图6是顶板与侧板之间的装配图;

33.图7是实施例二的涂装喷房示意图;

34.其中,1、板带;

35.21、顶板,22、侧板,23、背板;

36.3、吹气管;

37.4、喷枪,41、喷枪头,42、吹气毛细管,43、高压电针;

38.5、抽风管。

具体实施方式

39.现在结合附图对本发明作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

40.实施例一

41.如图1至图5所示,一种多顶板并排式涂装喷房,包括

42.房顶组件以及两个侧板22,两个侧板22位于房顶组件下方两侧,并与房顶组件之间形成喷粉腔,板带1在喷粉腔下方移动;

43.所述房顶组件包括多个顶板21,各个顶板21在喷粉腔上方沿板带1移动方向排列布置,相邻顶板21之间形成顶进气通道;最前端顶板21与板带1之间形成前进气通道,最后端顶板21连接抽风系统;

44.每个顶板21的外侧端边上均固定设置吹气管3,所述吹气管3上开设多个吹气孔,

所述吹气孔适于朝顶板21下表面和/或上表面进行吹气,所述吹气孔位于相邻两把喷枪4之间;

45.多把喷枪4,分别设置在各个顶进口中,所述喷枪4适于朝喷粉腔内喷出粉末。

46.最后侧顶板21的尾部弯曲形成抽风管5,抽风管5再连接抽风系统。抽风系统在本实施例中不做赘述,具体可以参见在先专利中所介绍的结构。

47.图2是吹气管3对顶板21上表面进行吹气示意图;

48.图3是吹气管3对顶板21下表面进行吹气示意图;

49.吹气孔也可以同时对上表面和下表面同时吹气。

50.具体的,作为本实施例中的一种可选实施方式,如图1所示,各个顶板21呈倾斜状排列;

51.相邻顶板21之间形成倾斜状的顶进气通道。

52.在本实施例中,作为最前侧顶板21可以做水平状设置,最前侧顶板21上的倾斜方向可以与后侧的几个顶板21倾斜方向一致,也可以倾斜方向相反。

53.如图6所示,所述顶板与侧板之间的装配结构为:

54.所述侧板21上端开设多个插槽,所述插槽倾斜开设,所述顶板21端部插入插槽内,以使顶板21在侧板22上做倾斜设置。

55.具体的,作为本实施例中的一种可选实施方式,如图5所示,所述喷枪4包括

56.喷枪头41,呈管状结构;

57.吹气毛细管42,穿设在喷枪头41内;以及

58.高压电针43,穿设在吹气毛细管42内。

59.关于喷枪4,属于市购产品,对其结构和原理不做赘述。

60.本实施例中,所述喷枪4朝板带1移动方向倾斜。喷枪4倾斜方向与顶板21倾斜方向一致。本实施例中,顶进气通道设置的各个喷枪4形成一排,每把喷枪4都独自连接一个文丘里泵,通过软管输送流化的粉末进入喷枪4,喷枪头41都安装高压静电针。针头有较大的气流从包裹电针的吹气毛细管42中吹出,吹气的目的是防止电针积粉。喷枪头41为圆形出粉管,不需要安装阻挡喷头部件,让粉末直接朝前喷出即可。

61.本实施例的涂装喷房中,对于喷枪4的数量,取决于板带的宽度,需要涂装的厚度,以及板带的运行速度等等。通常为2-10排,即顶进气通道的数量,如100米/分钟线速度的情况可以安置3-6排喷枪4,线速度减少或者增加,排数相应减少或者增加。

62.两排喷枪4的距离大致为20-60厘米,最好是25-30厘米。

63.本实施例中,顶板21采用塑料板带,两边的侧板22都采用抗静电的塑料制作,包括但不限于常见的有聚丙烯板,聚氯乙烯板和聚四氟乙烯板等等。

64.吹气管3在顶板21外侧端边做固定设置,在吹气管3上开设多个吹气孔,吹气孔对顶板21表面进行吹气,可以是上表面,也可以是下表面,通过吹气防止在各个顶板21上积粉,从而解决了喷粉腔顶部积粉掉落影响板带1上粉质量的问题。

65.本实施例中,所述的板带1为钢带,铝带或者不锈钢带等。

66.实施例二

67.本实施例基于实施例一,区别在于,如图7所示,本实施例的涂装喷房中,各个顶板21呈水平状设置,各个顶板21形成台阶状结构;相邻顶板21之间形成水平的顶进气通道。

68.喷枪4设置在顶进气通道内的时候,为倾斜设置,从而便于粉末朝板带1移动。

69.本发明的涂装喷房,在板带1的下面有一块固定的背板23,两边与喷房侧板22靠紧。在背板23中间可以安装一根或者几根吹气管3,使板带1与背板23之间为正压,确保有气流从侧板22与板带1接近处不断进入喷房,以防止喷房内粉尘溢出。也可以通过调节移动侧板22与板带之间的距离和背板23的气压,防止板带1的肥边发生。

70.喷涂生产时,通过调节抽风系统的负压,确保喷房内的气流移动速度与板带1移动速度接近。在二者没有明显相对移动的情况下,上粉率最高。无论板带速度多快,只要喷房内粉尘移动速度一样,就不会影响上粉。从而彻底解决了高速板带涂装上粉困难的难题。

71.本发明的涂装喷房在使用时,板带1是从喷粉腔下方移动。根据场地和实际情况的需求,涂装设备可以倾斜安装,可以垂直安装,可以翻转超过90

°

甚至翻转180度安装。

72.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1