整体式高压电场协同净化模组及催化多孔蜂窝的制备方法与流程

1.本发明涉及催化净化技术领域,具体涉及一种整体式高压电场协同净化模组及催化多孔蜂窝的制备方法。

背景技术:

2.随着人们生活水平的提高,冰箱、鞋柜和衣柜等微密闭空间场景的空气净化消杀越来越受到人们的重视。现有技术中公开了一种包括放电电极机构和接收端的净化模块,接收端与放电电极机构相连并用于连接外部电源和变压器,变压器用于将外部电源供应给放电电极机构的电压升高至设定值,其中,放电电极机构包括相对设置的第一电极、第二电极以及设置在第一电极和第二电极之间的用于吸附和降解异味分子的绝缘介质,绝缘介质为多孔结构。现有技术中还公开了一种离子场催化净化装置,该离子场催化净化装置包括高压电源、离子场催化剂及分置于离子场催化剂两侧的一对电极,高压电源与一对电极分别相连;离子场催化剂以多孔材料为载体,表面涂覆有半导体氧化物复合涂层。

3.但是,现有技术存在以下问题:需要一对实体的宏观金属电极,电极的装配稳定性对最终组件性能有至关重要的影响,存在结构复杂、拆装维修困难、在高压电场条件下金属电极容易因发生锈蚀和粉化而造成表面形成绝缘膜等问题。

技术实现要素:

4.有鉴于此,本发明提供了一种整体式高压电场协同净化模组及催化多孔蜂窝的制备方法,该净化模组省略了宏观电极,具有结构简单、安装维护效率高的特点,能够克服现有技术存在的结构复杂、拆装困难、因宏观电极易腐蚀和粉化而影响最终性能的缺陷。

5.本发明采用以下具体技术方案:

6.整体式高压电场协同净化模组,该净化模组包括催化多孔蜂窝和变压电源;

7.所述催化多孔蜂窝由绝缘蜂窝、催化层以及电子浆料组成;所述绝缘蜂窝具有贯穿其厚度的多个通孔、以及位于所述通孔两端的第一端面和第二端面;所述通孔形成气流通道;在每个所述通孔的内表面均涂覆有所述催化层,所述催化层含有用于在高压电场激发下产生催化分解污染分子的活性物质的高压电场激发催化剂;在所述第一端面和所述第二端面均涂覆有所述电子浆料,在所述第一端面形成第一导电区域,并在所述第二端面形成第二导电区域;

8.所述变压电源与所述第一导电区域和所述第二导电区域电连接,用于在所述第一导电区域与所述第二导电区域之间形成1kv-10kv的电势差;

9.所述第一导电区域和所述第二导电区域的体积电阻率均小于等于10ω

·

cm。

10.更进一步地,所述绝缘蜂窝材质为堇青石、碳化硅、钛酸铝、氧化锆、氮化硅、堇青石-莫来石、或者堇青石-钛酸铝复合基质;

11.所述通孔的截面形状为圆形、三角形、方形、五边形或者六边形。

12.更进一步地,所述催化层还含有胶黏剂和催化助剂;

13.所述高压电场激发催化剂为pt、pd、ag、ru金属单质及其氧化物,以及tio2、ceo2、cuo、fe2o3和fe3o4中的至少一种。

14.更进一步地,所述电子浆料包含ag、pd、ni、al、w、mo、ta、nb、v、cr、ti中的至少一种,以及石墨烯、碳纳米管或炭黑中的至少一种。

15.更进一步地,还包括风机、第一连接焊盘以及第二连接焊盘;

16.所述风机用于加速气体在所述第一端面和所述第二端面之间流动;

17.所述第一连接焊盘和所述第二连接焊盘均固定安装于所述绝缘蜂窝;

18.所述第一连接焊盘与所述第一导电区域和所述变压电源电连接,所述第二连接焊盘与所述第二导电区域和所述变压电源电连接;

19.在所述通孔的内表面全部涂覆、局部涂覆或者梯度涂覆有所述催化层,用于动态调控所述净化模组的净化性能。

20.更进一步地,所述催化多孔蜂窝之间串联或并联;

21.所述第一导电区域与所述第二导电区域之间的电势差为2kv-6kv。

22.另外,本发明还提供了一种上述技术方案中催化多孔蜂窝的制备方法,该制备方法包括以下步骤:

23.制备绝缘蜂窝、电子浆料和形成催化层的涂覆组分;

24.确定电子浆料和涂覆组分的热处理温度,电子浆料的热处理温度为tm,涂覆组分的热处理温度为tn;

25.比较tm和tn;

26.当tm<tn时,首先将涂覆组分涂覆在绝缘蜂窝的通孔内表面形成催化层,然后对形成有催化层的绝缘蜂窝进行热处理,再在绝缘蜂窝的第一端面涂覆电子浆料形成第一导电区域、同时在第二端面涂覆电子浆料形成第二导电区域,最后对形成有催化层、第一导电区域以及第二导电区域的绝缘蜂窝进行热处理;

27.当tm>tn时,首先将电子浆料涂覆在绝缘蜂窝的第一端面和第二端面形成第一导电区域以及第二导电区域,然后对形成有第一导电区域和第二导电区域的绝缘蜂窝进行热处理,再通过保护层将绝缘蜂窝的第一导电区域和第二导电区域进行遮蔽,将涂覆组分通过浸渍吸附或涂覆在绝缘蜂窝的通孔内表面形成催化层,去掉保护层,最后对形成有催化层、第一导电区域以及第二导电区域的绝缘蜂窝进行热处理;

28.当tm=tn时,首先通过浸渍工艺将涂覆组分涂覆在绝缘蜂窝的通孔内表面形成催化层,然后将电子浆料涂覆在绝缘蜂窝的第一端面形成第一导电区域、并将电子浆料涂覆在绝缘蜂窝的第二端面形成第二导电区域,最后对形成有催化层、第一导电区域以及第二导电区域的绝缘蜂窝进行热处理。

29.有益效果:

30.1、本发明的净化模组包括催化多孔蜂窝和变压电源;催化多孔蜂窝由绝缘蜂窝、催化层以及电子浆料组成;绝缘蜂窝具有贯穿其厚度的多个通孔、以及位于通孔两端的第一端面和第二端面;通孔形成气流通道;在每个通孔的内表面均涂覆有催化层,催化层含有用于在高压电场激发下产生催化分解污染分子的活性物质的高压电场激发催化剂;在第一端面和第二端面均涂覆有电子浆料,在第一端面形成第一导电区域,并在第二端面形成第二导电区域;变压电源与第一导电区域和第二导电区域电连接,用于在第一导电区域与第

二导电区域之间形成1kv-10kv的电势差;上述净化模组通过在绝缘蜂窝的第一端面和第二端面涂覆电子浆料形成电极,无需实体宏观金属电极,并利用变压电源变换电压在两个电极之间形成1kv-10kv的电势差,通过两个电极之间形成的高压电场激发催化层的高压电场激发催化剂,生成催化分解污染分子的活性物质,从而实现空气净化;采用上述结构的净化模组将净化空气的绝缘蜂窝和提供高压电场的电极合二为一,简化了净化模组的结构,既节省了实体金属电极也减少了电极的安装过程,因此,上述净化模组具有结构简单、安装容易、安装维护效率高的优点,同时也克服了现有技术中存在的结构复杂、拆装困难、因宏观电极易腐蚀和粉化而影响最终性能的缺陷。

31.2、上述净化模组中的绝缘蜂窝材质选用堇青石、碳化硅、钛酸铝、氧化锆、氮化硅、堇青石-莫来石和堇青石-钛酸铝复合基质中的一种,由于堇青石、碳化硅、钛酸铝、氧化锆、氮化硅、堇青石-莫来石和堇青石-钛酸铝复合基质均具有绝缘效果好、取材容易、制造成本低、使用寿命长的特点,因此,采用上述绝缘蜂窝材质的净化模组具有绝缘效果好、制造成本低、使用寿命长的优点。

32.3、上述净化模组还包括风机,通过风机能够促进气体在通孔中的流动,提高气流速度,从而能够提高净化模组的空气净化量和净化效率,进一步提高空气净化质量;同时,在通孔的内表面全部涂覆、局部涂覆或者梯度涂覆有催化层,通过控制通孔内表面的催化层的涂覆面积和涂覆区域,能够动态调控净化模组的净化性能。

33.4、在上述整体式高压电场协同净化模组中,可以同时设置有两个或多个催化多孔蜂窝,催化多孔蜂窝之间串联或并联,通过增加催化多孔蜂窝的数量能够增加有效净化面积,提高净化模组的空气净化效果。

34.5、本发明的催化多孔蜂窝的制备方法包括:制备绝缘蜂窝、电子浆料和形成催化层的涂覆组分;确定和比较电子浆料和涂覆组分的热处理温度;根据电子浆料和涂覆组分的热处理温度选择不同的工序,实现了催化层和电子浆料在绝缘蜂窝上的成形,使得催化层、电极和绝缘蜂窝形成一体的催化多孔蜂窝,取消了电极与绝缘蜂窝的装配环节,简化了净化模组的结构、拆装和维护,提高了净化模组的安装维护效率。

附图说明

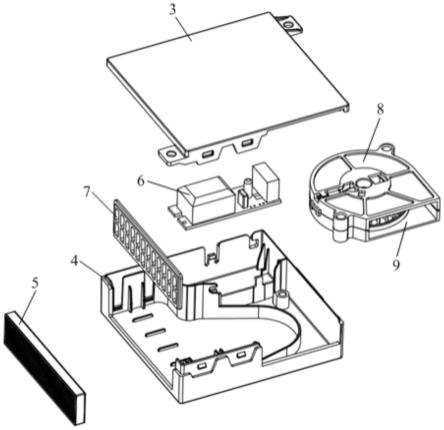

35.图1为本发明整体式高压电场协同净化模组的立体结构示意图;

36.图2为图1中整体式高压电场协同净化模组的爆炸结构示意图;

37.图3为图1中整体式高压电场协同净化模组去除上盖后的结构示意图;

38.图4为本发明净化模组中催化多孔蜂窝的一种立体结构示意图;

39.图5为图4中催化多孔蜂窝的侧视图;

40.图6为催化多孔蜂窝的a-a截面剖视图;

41.图7为图6中b部分的一种局部放大结构示意图;

42.图8为图6中b部分的另一种局部放大结构示意图;

43.图9为本发明净化模组中催化多孔蜂窝的另一种立体结构示意图;

44.图10为本发明净化模组中催化多孔蜂窝的另一种立体结构示意图;

45.图11为图10中催化多孔蜂窝的c部分的局部放大结构示意图。

46.其中,1-净化模组,2-进风口,3-上盖,4-下盖,5-催化多孔蜂窝,6-变压电源,7-格

栅,8-风机,9-出风口,10-绝缘蜂窝,11-催化层,12-通孔,13-第一导电区域,14-第二导电区域,15-第一连接焊盘,16-第二连接焊盘,17-导线

具体实施方式

47.下面结合附图并举实施例,对本发明进行详细描述。

48.实施例一

49.本实施例提供了一种整体式高压电场协同净化模组1,如图1、图2和图3结构所示,该净化模组1包括催化多孔蜂窝5和变压电源6,还包括进风口2、上盖3、下盖4、格栅7、风机8以及出风口9;上盖3和下盖4固定连接形成净化模组的外部壳体;在下盖4的一侧设置有进风口2,并在进风口2处设置有格栅7;催化多孔蜂窝5、变压电源6、风机8均安装于密封连接的上盖3和下盖4之间,催化多孔蜂窝5用于对从进风口2进入的空气进行净化,并使净化后的空气通过出风口9排出,风机8用于加速气体在进风口2和出风口9之间的流速;

50.如图4、图9和图10结构所示,催化多孔蜂窝5由绝缘蜂窝10、催化层11以及电子浆料组成;绝缘蜂窝10具有贯穿其厚度的多个通孔12、以及位于通孔12两端的第一端面(图中未示出)和第二端面(图中未示出);通孔12形成气流通道;通孔12的截面形状可以为圆形、三角形、方形、五边形或者六边形等任意形状,如图4和图5中的催化多孔蜂窝5设置有阵列分布的多个方形通孔12,图9中的催化多孔蜂窝5设置有阵列分布的多个圆形通孔12,图10中的催化多孔蜂窝5设置有阵列分布的多个正六边形形通孔12;如图6、图7和图8结构所示,在每个通孔12的内表面均涂覆有催化层11,催化层11含有用于在高压电场激发下产生催化分解污染分子的活性物质的高压电场激发催化剂;在每个通孔12的内表面均涂覆有催化层11,如图7中的催化多孔蜂窝5在通孔12的内表面全部涂覆有催化层11,如图8中的催化多孔蜂窝5在通孔12的内表面则局部涂覆有催化层11,还可以在催化多孔蜂窝5的通孔12内表面梯度涂覆有催化层11;通过涂覆位置、面积以及分布的不同可以动态调控净化模组1的净化性能;在绝缘蜂窝10的第一端面和第二端面均涂覆有电子浆料,在第一端面形成第一导电区域13,并在第二端面形成第二导电区域14;如图6、图7和图8结构所示,在绝缘蜂窝10的第一端面涂覆电子浆料形成第一导电区域13,在绝缘蜂窝10的第二端面涂覆电子浆料形成第二导电区域14,第一导电区域13与第二导电区域14之间通过绝缘蜂窝10实现绝缘;电子浆料包含ag(银)、pd(钯)、ni(镍)、al(铝)、w(钨)、mo(钼)、ta(钽)、nb(铌)、v(钒)、cr(铬)、ti(钛)中的至少一种,以及石墨烯、碳纳米管或炭黑中的至少一种;

51.变压电源6与第一导电区域13和第二导电区域14电连接,用于在第一导电区域13与第二导电区域14之间形成1kv-10kv的电势差,如:1kv、2kv、3kv、4kv、5kv、6kv、7kv、8kv、9kv、10kv;通过变压电源6可以将第一导电区域13与第二导电区域14之间的电压变换至特定值,变压电源6可以为高压脉冲电源、高压直流电源、高压交流电源;

52.第一导电区域13和第二导电区域14的体积电阻率均小于等于10ω

·

cm。

53.上述净化模组1包括催化多孔蜂窝5和变压电源6;催化多孔蜂窝5由绝缘蜂窝10、催化层11以及电子浆料组成;绝缘蜂窝10具有贯穿其厚度的多个通孔12、以及位于通孔12两端的第一端面和第二端面;通孔12形成气流通道;在每个通孔12的内表面均涂覆有催化层11,催化层11含有用于在高压电场激发下产生催化分解污染分子的活性物质的高压电场激发催化剂;在第一端面和第二端面均涂覆有电子浆料,在第一端面形成第一导电区域13,

并在第二端面形成第二导电区域14;变压电源6与第一导电区域13和第二导电区域14电连接,用于在第一导电区域13与第二导电区域14之间形成1kv-10kv的电势差;上述净化模组1通过在绝缘蜂窝10的第一端面和第二端面涂覆电子浆料形成电极,无需实体宏观金属电极,并利用变压电源6变换电压在两个电极之间形成1kv-10kv的电势差,通过两个电极之间形成的高压电场激发催化层11的高压电场激发催化剂,生成催化分解污染分子的活性物质,从而实现空气净化;采用上述结构的净化模组1将净化空气的绝缘蜂窝10和提供高压电场的电极合二为一,简化了净化模组1的结构,既节省了实体金属电极也减少了电极的安装过程,因此,上述净化模组1具有结构简单、安装容易、安装维护效率高的优点,同时也克服了现有技术中存在的结构复杂、拆装困难、因宏观电极易腐蚀和粉化而影响最终性能的缺陷。

54.一种具体的实施方式中,上述净化模组1中催化多孔蜂窝5的绝缘蜂窝10材质可以为堇青石、碳化硅、钛酸铝、氧化锆、氮化硅、堇青石-莫来石、或者堇青石-钛酸铝复合基质。上述绝缘蜂窝10可以选用堇青石、碳化硅、钛酸铝、氧化锆、氮化硅、堇青石-莫来石和堇青石-钛酸铝复合基质中的一种材料,由于堇青石、碳化硅、钛酸铝、氧化锆、氮化硅、堇青石-莫来石和堇青石-钛酸铝复合基质均具有绝缘效果好、取材容易、制造成本低、使用寿命长的特点,因此,采用上述绝缘蜂窝材质的净化模组1具有绝缘效果好、制造成本低、使用寿命长的优点。

55.上述催化多孔蜂窝5的催化层11还可以含有胶黏剂和催化助剂;高压电场激发催化剂为pt(铂)、pd(钯)、ag(银)、ru(钌)金属单质及其氧化物,以及tio2(二氯化钛)、ceo2(二氧化铈)、cuo(氧化铜)、fe2o3(氧化铁)和fe3o4(四氧化三铁)中的至少一种,即:高压电场激发催化剂可以选用铂、钯、银、钌、铂氧化物、钯氧化物、银氧化物、钌氧化物、二氯化钛、二氧化铈、氧化铜、氧化铁、四氧化三铁中的一种或多种。胶黏剂和催化助剂内可以含有al2o3(三氧化二铝)或铈锆共溶体。

56.更进一步地,上述净化模组1还包括风机8、第一连接焊盘15以及第二连接焊盘16;风机8用于加速气体在第一端面和第二端面之间流动;第一连接焊盘15和第二连接焊盘16均固定安装于绝缘蜂窝10;第一连接焊盘15与第一导电区域13和变压电源电连接,第二连接焊盘16与第二导电区域14和变压电源6电连接。变压电源6可以利用导线17通过焊接、扎接或粘接等连接方式与第一连接焊盘15和第二连接焊盘16电连接。在实际生产过程中,也可以采用导线17将第一导电区域13、第二导电区域14与变压电源6进行连接,导线17可以通过焊接、扎接或粘接等连接方式与第一导电区域13、第二导电区域14相连接。如图10和图11中示意了采用在第一导电区域13和第二导电区域14上挖孔扎接导线17的连接结构。

57.上述净化模组1还包括风机8,通过风机8能够促进气体在通孔12中的流动,提高气流速度,从而能够提高净化模组1的空气净化量和净化效率,进一步提高空气净化质量;同时,在通孔12的内表面全部涂覆、局部涂覆或者梯度涂覆有催化层11,通过控制通孔12内表面的催化层11的涂覆面积和涂覆区域,能够动态调控净化模组1的净化性能。

58.上述净化模组1通过风机8的作用使污染物通过催化多孔蜂窝5,在高压电场激发下,催化层11生成自由基等活性物质,达到净味和杀菌的功效。开启净化模组1时,风机8转动,空气经进风口2处的格栅7通过催化多孔蜂窝5,进入风机8的底部蜗壳,再由出风口9吹出,在高压电场作用下,污染物气体发生净化。

59.在上述整体式高压电场协同净化模组1中,为了提高空气净化效果,增加有效净化面积,可以通过增加单个催化多孔蜂窝5的体积来实现,也可以通过设置有两个或多个催化多孔蜂窝5来实现;当设置有两个或多个催化多孔蜂窝5时,催化多孔蜂窝5之间可以采用串联或者并联方式与变压电源6进行连接。

60.实施例二

61.本实施例提供了一种催化多孔蜂窝5的制备方法,该制备方法包括以下步骤:

62.制备绝缘蜂窝10、电子浆料和形成催化层11的涂覆组分;

63.确定电子浆料和涂覆组分的热处理温度,电子浆料的热处理温度为tm,涂覆组分的热处理温度为tn;

64.比较tm和tn;

65.当tm<tn时,首先将涂覆组分涂覆在绝缘蜂窝10的通孔12内表面形成催化层11,然后对形成有催化层11的绝缘蜂窝10进行热处理,再在绝缘蜂窝10的第一端面涂覆电子浆料形成第一导电区域13、同时在第二端面涂覆电子浆料形成第二导电区域14,最后对形成有催化层11、第一导电区域13以及第二导电区域14的绝缘蜂窝10进行热处理;

66.当tm>tn时,首先将电子浆料涂覆在绝缘蜂窝10的第一端面和第二端面形成第一导电区域13以及第二导电区域14,然后对形成有第一导电区域13和第二导电区域14的绝缘蜂窝10进行热处理,再通过保护层将绝缘蜂窝10的第一导电区域13和第二导电区域14进行遮蔽,将涂覆组分通过浸渍吸附或涂覆在绝缘蜂窝10的通孔12内表面形成催化层11,去掉保护层,最后对形成有催化层11、第一导电区域13以及第二导电区域14的绝缘蜂窝10进行热处理;

67.当tm=tn时,首先通过浸渍工艺将涂覆组分涂覆在绝缘蜂窝10的通孔12内表面形成催化层11,然后将电子浆料涂覆在绝缘蜂窝10的第一端面形成第一导电区域13,并将电子浆料涂覆在绝缘蜂窝10的第二端面形成第二导电区域14,最后对形成有催化层11、第一导电区域13以及第二导电区域14的绝缘蜂窝10进行热处理。

68.采用上述制备方法制备净化模组用的催化多孔蜂窝5,实现了催化层11和电子浆料在绝缘蜂窝10上的一体成形,使得催化层11、电极和绝缘蜂窝10形成一体的催化多孔蜂窝5,取消了电极与绝缘蜂窝10的装配环节,简化了净化模组1的结构、拆装和维护,提高了净化模组1的安装维护效率。

69.根据催化多孔蜂窝5制备原料的不同,可以具有以下几种实施方式:

70.实施方式一

71.电子浆料的主要成分为银浆,烧结温度tm为600℃-850℃。

72.催化层11的制备:将钛酸四丁酯前驱体102g分散到175ml无水乙醇分散剂中,随后将85ml无水乙醇加入到7ml稀盐酸(37.5wt%,水解抑制剂)中,在常温下搅拌30min-60min,获得钛溶胶分散液;催化层11的烧结温度tn为400℃-500℃。

73.堇青石蜂窝的壁厚为1.5mm。

74.由于tm>tn,则首先在堇青石蜂窝的第一端面和第二端面涂覆电子浆料,涂覆时用滚刷蘸取浆料,反复在第一端面和第二端面滚动涂刷,随后在850℃温度下烧结2h,烧结后的电子浆料涂层厚度为30μm-50μm;

75.随后将第一端面和第二端面用孔道结构相同的遮盖膜进行覆盖,再将其浸渍到钛

溶胶分散液中,浸泡后在60℃下烘干;随后在400℃-500℃下煅烧,烧结后的催化层11厚度为100μm-150μm;

76.变压电源6通过导线17整体式分别焊接到第一端面和第二端面的外延部的焊盘处,空气可通过第一端面流向第二端面流过,也可反向流动,从而进行循环净化;第一端面和第二端面的交流电压差为3kv-4kv。

77.实施方式二

78.电子浆料为一种石墨烯电子浆料,其中组分包含:90%松油醇、3-4%气相二氧化硅(触变剂)、3-4%邻苯二甲酸二正辛酯(增塑剂)、2%乙基纤维素(粘结剂)、高温热还原石墨烯0.05%-0.14%,并在行星式搅拌机内处理温度为有机溶剂烘干的温度tm,低于300℃。

79.催化层11为贵金属pt与活性氧化铝的混合液,煅烧温度tn为500℃-600℃。

80.判断tm<tn,则先对碳化硅蜂窝浸渍催化层11,随后在500℃-600℃下煅烧。

81.浸渍过程在碳化硅蜂窝一侧用特定的模具将孔道堵塞,使浸渍过程仅在局部发生,形成局部浸渍;以此形成第一端面或第二端面到催化层11表面的间距,间距距离优选1mm-3mm,以此控制净化模组1的净化能力;浸渍后的催化层11涂层厚度为20μm-50μm;

82.随后将第一端面和第二端面涂覆电子浆料,对溶剂进行烘干,获得整体式催化多孔蜂窝5,电子浆料涂层厚度为10μm-25μm。

83.变压电源6通过防水胶带粘接的方式,分别与第一端面和第二端面进行连接,第一端面和第二端面之间的电压为2kv-6kv。

84.实施方式三

85.电子浆料的主要成分为铂,烧结温度tm为950℃-1200℃。

86.催化层11为pd和铈锆共熔体的分散液,烧结温度tn为600℃。

87.堇青石-钛酸铝复合基质蜂窝的壁厚为5mm。

88.由于tm>tn,则首先涂覆电子浆料,在堇青石-钛酸铝复合基质蜂窝的两端面,涂覆时用滚刷蘸取浆料,反复在两端面滚动涂刷,随后在950℃温度下烧结2h,烧结后的电子浆料涂层厚度为20μm-40μm。

89.浸渍过程,在蜂窝一侧用特定的模具将孔道堵塞,另一端和孔道相符的针孔注入到孔道内部,将催化层11浆料推出,随后用另一特定的模具将另一侧孔道堵塞,平行放置,干燥,形成中间浸渍,催化层11一端到两端面的间距优选1mm-5mm,以此控制净化模组1的净化能力,浸渍后的催化层11涂层厚度为30μm-40μm。

90.变压电源6通过在陶瓷蜂窝侧方形成的小孔,将导线17扎接在小孔内部,分别与两端进行连接,两端面之间的电压为3kv。

91.下面对上述整体式高压电场协同净化模组1和现有净化模组的净化性能进行测试。

92.1、净味性能测试

93.参考gb21551.4《家用和类似用途电器的抗菌、除菌、净化功能电冰箱的特殊要求》,测试密闭环境舱室体积为100l,甲硫醇和三甲胺的初始浓度均为6mg/m3。在本发明整体式高压电场协同净化模组1的绝缘蜂窝10的两个端面均涂覆有电子浆料,其第一端面和第二端面电阻率均小于10ω

·

cm;对比组采用了现有净化模组,在绝缘蜂窝10两侧施加宏观金属电极,其安装方式为紧贴蜂窝安装,为了对比净化效果,施加电压方式和蜂窝孔道内

部催化剂均一致,催化剂为铂掺杂tio2,风量也通过调节风机达到一致,避免其他因素的影响,净化结果如表1所示。

[0094][0095]

表1净味性能测试结果

[0096]

从上表中可以看出,将电子浆料涂覆在整体式催化蜂窝的表面能够大幅增强净化效率,以甲硫醇为例,在30分钟时,将光催化净化效率从50.4%提高到95.6%,增强效果显著。

[0097]

2、乙烯净化性能测试

[0098]

乙烯是一种广泛使用的催熟剂,能够加速水果和蔬菜的成熟,考量净化模组对乙烯的净化效果也可作为评价性能的依据。为了测试本发明整体式高压电场协同净化模组1和现有净化模组去除乙烯的效果,进行了乙烯净化性能测试,在100l的密封箱内,通入100ppm的乙烯气体,随后启动两个净化模组,乙烯气体的浓度采用气相色谱进行测定c

t

(ppm),净化效率计算公式如下:

[0099]

净化效率=[(100-c

t

)/100]

×

100%;

[0100]

测试结果如表2:

[0101][0102]

表2乙烯净化性能测试结果

[0103]

从上表中测试结果可以看出,将电子浆料涂覆在整体式催化蜂窝的表面能够大幅增强乙烯的净化效率,以6h为例,采用本发明的整体式高压电场协同净化模组1可以将去除性能从现有净化模组的24.6%提高到60.3%,16h时即可达到98%以上的净化效率,增强效果显著。

[0104]

3、空气杀菌性能测试

[0105]

参照《消毒技术规范》(卫生部2002年版)-2.1.3的试验方法,采用本发明的整体式高压电场协同净化模组1和现有净化模组进行了空气杀菌效果鉴定试验,在1m3的空间内,测试环境相对湿度为62%,温度为24℃,采用整体式高压电场协同净化模组1作为试验组进行空气杀菌性能测试,对照组为自然消亡过程,测试结果如表3:

[0106][0107]

表3空气杀菌性能测试结果

[0108]

从上表结果中可以看出,试验组具有较好的空间杀菌性能,0.5h的细菌灭杀率达到99.94%以上。

[0109]

同时,为了与现有净化模组的空气杀菌效果进行对比,采用现有净化模组作为对比实验组,对照组同样为自然消亡过程,对比实验的测试结果见表4,0.5h细菌杀菌率仅为62.91%,且1h时也未能超过规范中要求的99.94%以上的灭菌率,势必需要更长的时间才能满足灭菌效果,说明试验模组在空间灭菌性能上更具备优势。

[0110][0111]

表4空气杀菌性能测试结果

[0112]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1