一种含芳香杂环-脂肪基配体的乙烯选择性四聚用催化剂及其制备方法和应用

本发明涉及乙烯齐聚反应,具体涉及一种含芳香杂环-脂肪基配体的乙烯选择性四聚用催化剂及其制备方法和应用。

背景技术:

1、线性α-烯烃(lao)作为重要的化工原料,可用于制备润滑油、表面活性剂等,其中1-己烯、1-辛烯是合成线性低密度聚乙烯(lldpe)与高密度聚乙烯(hdpe)中不可或缺的共聚单体(lldpe中共聚单体含量一般为8-10%,hdpe中共聚单体含量为1-2%)。乙烯齐聚作为生产线性α-烯烃的一种重要方法,相较于蜡裂解、煤品提取、萃取分离等传统方法而言,在产品质量上具有很大提升,现已广泛应用于工业化生产当中。

2、传统的乙烯齐聚催化主要使用金属钛系、锆系、铁系等,这些催化体系主要遵循cossee-arlman机理,即乙烯分子插入到催化剂金属中心线性链增长,得到的线性α-烯烃通常呈正态分布,工业应用时须根据需求加以分离纯化。而乙烯高选择齐聚主要遵循金属环化机理,这样生产出来的α-烯烃呈schulz-flory分布,峰值处的产物具有较高的含量,该方法为生产特定碳数的α-烯烃提供了重要的途径。近年来,1-己烯、1-辛烯需求量的增长使得乙烯选择性齐聚又成为工业和学术研究的热点。

3、目前,乙烯高选择性齐聚的报道主要有二聚、三聚、四聚制1-丁烯、1-己烯、1-辛烯。这些催化体系中,催化剂的结构调控对产物分布起到了关键作用,而催化剂结构的调控取决于配体的骨架和取代基的变化。近年来,该领域的研究集中在乙烯选择性齐聚催化机理和配体设计上,并取得了一些重要成果。2002年,british petroleum公司报道了具有par2n(r)par2结构(ar为邻甲氧基取代的芳基)的pnp型配体用于铬催化的高选择性乙烯三聚制备1-己烯,选择性最高可达91.5%(chem.commun.,2002,858-859)。2004年,通过取代基的修饰,sasol公司利用上述的pnp型配体/铬催化体系成功实现了乙烯四聚,1-辛烯选择性最高可达70.5%(j.am.chem.soc.,2004,126,14712–14713)。该乙烯四聚催化反应中仍有乙烯三聚的发生,产物中仍含有12.2%的1-己烯。因此有高经济价值的1-己烯和1-辛烯的总选择性不高,仅为82.7%,仍需提高。2017年,zhang等人设计并合成了一系列噻吩骨架桥连的含双苯基膦基(-pph2)取代的双膦配体,用于催化乙烯选择性四聚反应,由于有较多1-己烯和其他高碳数α-烯烃生成,导致1-辛烯选择性最高只能达到47.7%,并且显现出低的催化活性(dalton trans.,2017,46,8399-8404)。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷的至少一个而提供一种高1-辛烯选择性和高1-己烯和1-辛烯总选择性的以芳香杂环为骨架的配体的含芳香杂环-脂肪基配体的乙烯选择性四聚用催化剂及其制备方法和应用。该催化剂具有高稳定性、高催化活性、聚合物生成量低的特点。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明为进一步提高1-辛烯的选择性和催化体系的催化活性,本发明创造性的在芳香杂环骨架桥联的双膦配体的磷原子上引入一个或多个烷基替代苯基。通过引入空间位阻较小的烷基,本发明成功将该催化体系的1-辛烯选择性提升至71.6%和1-己烯和1-辛烯的总选择性提升至95.1%。由于烷基的给电子能力强于苯基,因此将烷基引入到配体结构中可增加配位原子磷原子的电子云密度,进而显著提高金属活性中心的稳定性,延长催化剂寿命,有效提高催化体系催化活性。催化剂寿命的增加也减少了催化剂的降解,从而将反应中的聚合物含量降低到0.02-0.07%,具体方案如下:

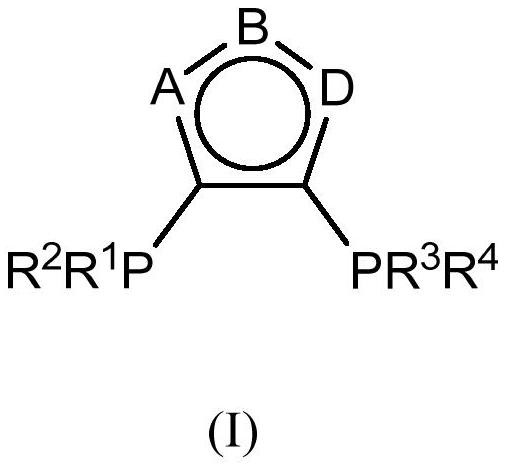

4、一种含芳香杂环-脂肪基配体的乙烯选择性四聚用催化剂,该催化剂包括配体、过渡金属化合物以及活化剂,其中,配体的化学结构式如下式(i)所示:

5、

6、式中,基团r1至r4各自独立地选自烷基、烷氧基、烯基、芳香基团,r1至r4相同或不同,且r1至r4不同时为芳香基团,所述的a、b和d分别独立地选自nr5、o、s、cr6或cr7,且其中一个为nr5、o或s,其余的独立地选自cr6、cr7;基团r5、r6和r7相同或不同,分别独立地选自氢、卤素、烷基、杂烷基、烯基、芳香基团。

7、进一步地,所述式(i)所示的配体包括式(i.a)、(i.b)、(i.c)、(i.d)、(i.e)、(i.f)所示的配体:

8、

9、进一步地,所述烷基为c1-c30的烷基,包括甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、仲戊基、异戊基、环戊基、正己基、仲己基、异己基、环己基、正庚基、环庚基、正辛基、正癸基、2-甲基环戊基或2,6-二甲基环己基;

10、所述烷氧基为c1-c20的烷氧基,包括甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧基、叔丁氧基、环己基氧基或环戊基氧基;

11、所述杂烷基为c1-c20的杂烷基,包括甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧基、叔丁氧基、环己基氧基、环戊基氧基、二甲基胺基、二乙基胺基、二异丙基胺基、二苯基胺基、三甲基硅基、三乙基硅基或三苯基硅基;

12、所述烯基为c1-c30的烯基,包括乙烯基、烯丙基、1-丙烯基、1-丁烯基、2-丁烯基、3-丁烯基、1-甲基-2丁烯基、2-甲基-1-丁烯基、3-甲基-2-丁烯基、5-己烯基、2-环己烯基、3-环己烯基或2-甲基-2-环己烯基;

13、所述芳香基团为c4-c30的的芳基及其衍生物,包括苯基、对氟苯基、邻氟苯基、间氟苯基、对氯苯基、邻氯苯基、间氯苯基、2,6-二氟苯基、2,5-二氟苯基、2,4-二氟苯基、2,3-二氟苯基、3,4-二氟苯基、3,5-二氟苯基、2,6-二氯苯基、2,5-二氯苯基、2,4-二氯苯基、2,3-二氯苯基、3,4-二氯苯基、3,5-二氯苯基、对乙基苯基、邻乙基苯基、间乙基苯基、2,4-二甲基苯基、2,4-二异丙基苯基、2,4-二叔丁基苯基、2,6-二甲基苯基、2,6-二异丙基苯基、3,5-二甲基苯基、3,5-二叔丁基苯基、2,4,6-三甲基苯基、萘基、蒽基、联苯基、7-氟-1-萘基、8-氟-1-萘基、7-氯-1-萘基、8-氯-1-萘基、9-氟-1-蒽基、9-氯-1-蒽基、8-氟-1-蒽基或8-氯-1-蒽基;

14、所述卤素为氟、氯、溴或碘;优选氟、氯或溴。

15、进一步地,r1至r4至少一个选自烷基或烯基;所述的烷基包括乙基或异丙基,所述的烯基包括乙烯基。所述的芳香基团包括苯基或取代苯基,所述的取代苯基包括间氟苯基、对叔丁基苯基。

16、进一步地,基团r5包括烷基,r6和r7包括氢或杂烷基;所述的烷基为叔丁基,杂烷基为三甲基硅基或三苯基硅基。

17、本发明的催化剂体系中的过渡金属可以是本领域常用的过渡金属化合物,过渡金属化合物中的金属原子为金属活性中心,在催化过程中起重要作用。进一步地,所述的过渡金属化合物中的过渡金属选自铁、钴、镍、铜、钛、钒、铬、锰、钼、钨、镍或钯中的一种;优选的,过渡金属化合物中的过渡金属选自铬、钴、钛、铁、镍或钯中的一种。更优选的,过渡金属化合物中的过渡金属选自铬,具体的,对应的过渡金属化合物为能使低聚进行的任何铬化合物均可以,可选择的铬化合物包括通式crrn所示的化合物,式中rn为有机阴离子或中性分子,rn中一般含有1~15个碳原子,n为0~6的整数,cr的价态在0~6价。具体的rn基团为含羧基、β-二酮基以及烃基的有机物或者其他基团。从易于溶解和易于操作的角度考虑,更适宜的铬化合物包括三氯化铬-三(四氢呋喃)络合物、(苯)三羰基铬、辛酸铬(iii)、六羰基铬、乙酰丙酮铬(iii)、环烷酸铬(iii)、2-乙基己酸铬(iii)、乙酸铬(iii)、2,2,6,6-四甲基庚二酮铬(iii)以及氯化铬(iii)的一种。优选的,铬化合物选自三氯化铬-三(四氢呋喃)络合物、乙酰丙酮铬(iii)、2-乙基己酸铬(iii)。

18、本发明的催化剂体系中的活化剂在催化剂体系中起到活化作用。本发明中可用的活化剂可以是当与配体和过渡金属化合物混合时形成活性催化剂的任意化合物。活化剂可以单独使用或者组合使用。所述的活化剂包括烷基铝化合物、铝氧烷化合物、有机硼化合物中的一种或几种的混合;所述的配体与过渡金属化合物中的过渡金属元素的摩尔比为(0.01-100):1;所述的活化剂与过渡金属化合物中过渡金属元素的摩尔比为(1-10000):1。进一步地,所述的铝氧烷化合物具体包括改性甲基铝氧烷mmao-3a;所述的活化剂与过渡金属化合物中过渡金属元素的摩尔比为(400-700):1,优选(500-700):1。

19、进一步地,所述的活化剂包括烷基铝化合物、铝氧烷化合物、有机硼化合物、无机酸或无机盐中的一种或几种的混合。

20、具体而言,活化剂可以为烷基铝化合物,烷基铝化合物可以为各种三烷基铝,如三甲基铝、三乙基铝、三异丁基铝、三正丁基铝、三正已基铝或三正辛基铝;烷基铝化合物也可以为烷基铝卤化物、烷基铝氢化物或烷基铝倍半氯化物,如一氯二乙基铝(alet2cl)和三氯三乙基二铝(al2et3cl3)。

21、具体而言,活化剂可以为铝氧烷化合物,其通常可以通过将水与烷基铝化合物(例如,三甲基铝)混合而制备得到。所制备的铝氧烷低聚化合物可以是直链化合物、环状化合物、笼状化合物或它们的混合物。合适的铝氧烷化合物可以选自甲基铝氧烷(mao)、乙基铝氧烷、异丁基铝氧烷、改性的铝氧烷和去除挥发性组分的甲基铝氧烷dmao等。

22、具体而言,合适的硼化合物可以包括环硼氧烷、三乙基硼烷、三苯基硼烷、三(五氟苯基)硼烷等。可将有机硼化合物以与有机铝化合物混合的形式使用。

23、优选的,活化剂可以选自甲基铝氧烷(mao)、乙基铝氧烷、异丁基铝氧烷及改性的甲基铝氧烷(mmao)。

24、进一步地,所述的铝氧烷化合物具体包括改性甲基铝氧烷mmao-3a。

25、进一步地,所述的配体与过渡金属化合物中的过渡金属元素的摩尔比为(0.01-100):1,优选(0.1-10):1,更优选(0.5-2):1;

26、所述的活化剂与过渡金属化合物中过渡金属元素的摩尔比为(1-10000):1,优选(1-2000):1,更优选(600-1000):1。

27、一种如上所述含芳香杂环-脂肪基配体的乙烯选择性四聚用催化剂的制备方法,该方法为:将配体、过渡金属化合物和活化剂预先混合或直接加入到反应体系中进行原位合成,即得到含芳香杂环-脂肪基配体的乙烯选择性四聚用催化剂。

28、在一些实施方式中,可在存在溶剂或不存在溶剂的条件下,将具有化学式(i)所示的配体、过渡金属化合物与活化剂同时或以任意顺序混合,从而提供活性催化剂。可在-20~250℃下进行催化剂组分的混合,并且在催化剂组分的混合过程中,烯烃的存在通常表现出保护效果,从而提供了改善的催化性能。进一步而言,可以在约20-100℃的温度范围内进行催化剂组分的混合。

29、在一些实施方式中,可以由过渡金属化合物和化学式(i)所示的配体原位制备可分离的金属-配体络合物。然后将金属-配体络合物加入到反应介质中。可供选择地,可以分别将铬化合物和配体加入到反应器中,由此原位制备铬-配体络合物。原位制备络合物是指在发生催化反应的介质中制备络合物,最后,再添加活化剂。

30、一种如上所述含芳香杂环-脂肪基配体的乙烯选择性四聚用催化剂的应用,该催化剂用于乙烯选择性四聚反应生成1-辛烯,该反应在惰性溶剂中进行,反应的温度为0-200℃,压力为10-5000psig,过渡金属化合物中的过渡金属在惰性溶剂中的浓度为0.01-10000μmol/l;所述的惰性溶剂包括烷烃、芳烃、烯烃或离子液体中的一种或几种。典型的溶剂包括但不限于苯、甲苯、二甲苯、异丙苯、氯苯、二氯苯、氟苯、正庚烷、正己烷、甲基环己烷、环己烷、1-己烯、1-辛烯等,优选甲苯、甲基环己烷。

31、进一步地,所述的反应在惰性溶剂中进行,反应的温度为0-200℃,优选10-120℃,更优选15-100℃,进一步优选20-80℃,反应压力为10-5000psi,优选100-2000psi,优选300-1000psi,过渡金属化合物中的过渡金属在惰性溶剂中的浓度为0.01-10000μmol/l,优选1-500μmol/l。

32、进一步地,反应的温度为65-85℃,优选75-85℃;压力为635-835psi,优选735-835psi。

33、与现有技术相比,本发明创造性的在芳香杂环骨架桥联的双膦配体的磷原子上引入一个或多个烷基替代苯基。通过引入空间位阻较小的烷基,本发明成功将该催化体系的1-辛烯选择性提升至71.6%和1-己烯和1-辛烯的总选择性提升至95.1%。由于烷基的给电子能力强于苯基,因此将烷基引入到配体结构中可增加配位原子磷原子的电子云密度,进而显著提高金属活性中心的稳定性,延长催化剂寿命,有效提高催化体系催化活性。催化剂寿命的增加也减少了催化剂的降解,从而将反应中的聚合物含量降低到0.02-0.07%。

- 还没有人留言评论。精彩留言会获得点赞!