一种微米级锂离子筛micro-H2TiO3的制备方法及应用该离子筛的盐湖提锂系统与流程

一种微米级锂离子筛micro-h2tio3的制备方法及应用该离子筛的盐湖提锂系统

技术领域

1.本发明涉及盐湖提锂技术领域,特别是一种可用于截留水中锂离子的微米级锂离子筛micro-h2tio3的制备方法,还涉及应用该制备方法得到的微米级锂离子筛micro-h2tio3的盐湖提锂系统。

背景技术:

2.锂及其化合物广泛应用于医药、陶瓷、玻璃、化工、电子等领域,备受关注。随着对锂及其化合物需求的不断扩大,陆地锂资源日渐缺乏,人们将目光转向蕴藏着丰富锂资源的盐湖中。由于盐湖中锂浓度偏低,因而锂离子筛吸附材料成为盐湖提锂的最具有发展前景和最具实用性的材料,成为科学家们研究的热点。利用高吸附容量、高选择性的锂离子筛进行盐湖中锂的吸附,是解决锂资源短缺的一种简单易行且经济绿色的方法。

3.现有的常用于盐湖提锂的锂离子筛h2tio3合成后为纳米级别的粉体,平均粒径为30-100nm,直接投加在水体中进行吸附会导致粉体在水中沉降板结或流失,因此通常需要对粉体进行成型处理。一般的粉体成型技术是采用粘结剂将纳米锂离子筛进行粘结成型,变为颗粒状,填充在吸附柱中进行吸附。但是成型后的颗粒,由于很多纳米粉体被粘结剂包裹或封闭,导致成型后的颗粒锂离子筛的吸附容量相比于粉体锂离子筛会下降50%左右,吸附容量的下降直接导致锂离子筛的有效利用率下降,吸附系统占地面积的增加和工程化成本的上升。如果不采用成型处理,由于锂离子筛粉体的粒径为30-100nm,超滤膜无法截留,纳米级的粉体会穿过超滤膜的膜孔而大量流失,因此无法直接采用“粉体吸附结合超滤膜分离”的工艺进行盐湖提锂。

4.例如中国发明专利申请cn 110975795a公开一种提锂吸附剂的合成方法,首先通过煅烧制得锂离子筛吸附剂前驱体li2tio3,然后将前驱体li2tio3酸洗脱锂得到偏钛酸型锂离子筛吸附剂h2tio3。根据其说明书的记载,在锂溶液中使用该偏钛酸型锂离子筛吸附剂h2tio3,吸附量为33-39mg/g。显然,这种粉末材料存在前述的技术缺陷。

5.中国发明专利申请cn 112871127a公开了一种高孔隙率锂离子筛颗粒的制备方法,将锂离子筛研磨后再与造孔剂、填料、水性树脂乳液混合后挤出成型,通过加热完成干燥及固化过程,最后经过酸浸水洗后制得。该专利使用水性树脂乳液作为粘结剂,能够避免使用有机溶剂,但是成型后的吸附剂的吸附容量及吸附速率低于粉体,未能解决成型后颗粒的吸附性能下降的问题,其吸附量为12.6-18.1mg/g。

6.中国发明专利申请cn112871126a公开了一种高吸附容量锂离子筛颗粒的制备方法,将锂离子筛粉体砂磨后与无机粘结剂混合喷雾干燥,制得的微米级颗粒与模板造孔剂混合,在造粒设备中与水性树脂乳液混合造粒,通过加热完成干燥及固化过程,最后经过酸浸水洗后制得。该专利的造粒方法较为复杂,其吸附容量约为22.2-25.1mg/g。

7.中国发明专利申请cn113996274a公开了一种多孔复合锂吸附剂及其制备方法,将无机锂吸附剂粉末、聚合物骨架材料、助剂与易挥发有机溶剂、水溶性有机溶剂混合均匀,

得到复合锂吸附剂前驱体混合物;将前驱体混合物造粒后,置于一定流速、湿度、温度的气氛环境内,得到多孔复合锂吸附剂。该专利的造粒过程较为复杂,造粒后的颗粒容易出现掉粉的现象,且无法解决造粒后颗粒的吸附性能下降的问题,其吸附容量约为2~21mg/g。

8.中国发明专利申请cn 109266851a公开了一种通过磁性微孔锂吸附剂提取锂的方法,将磁性微孔锂吸附剂浸入含锂溶液中,使其中至少部分的锂离子被所述磁性微孔锂吸附剂吸附;将所述磁性微孔锂吸附剂从混合体系中分离出,并以水将所述磁性微孔锂吸附剂中的锂离子解吸附。该技术无需将锂离子筛进行造粒,可以最大限度保留了锂离子筛粉体的吸附性能,但是,由于磁性物质与锂离子筛粉体之间的结合力不够强,在持续的使用过程中,磁性物质与锂离子筛粉体会分离,造成锂离子筛粉体的流失和失去磁性,导致无法持续使用。

技术实现要素:

9.本发明的目的是克服现有技术缺陷,提供一种可直接投加在水体中进行吸附而不会大量流失、不会造成盐湖提锂系统中的其他部件堵塞或封闭、可有效循环再用的锂离子筛。

10.本发明的思路是先将纳米级的锂离子筛前驱体nano-li2tio3转化为微米级锂离子筛前驱体micro-li2tio3,然后对微米级锂离子筛前驱体micro-li2tio3进行盐酸酸化处理,得到微米级锂离子筛micro-h2tio3。然后设计一套应用该微米级锂离子筛micro-h2tio3的盐湖提锂系统,配合能够往复运动的超滤膜进行固液分离,验证该锂离子筛和有效利用率和吸附容量,验证该锂离子筛粉体的吸附容量稳定性、吸附速率变化、粉体利用率等性能,并确认是否能够避免粉体流失。

11.为了实现上述目的,本发明提供一种微米级锂离子筛micro-h2tio3的制备方法,所述方法包括以下步骤:

12.(1)制备纳米级锂离子筛前驱体nano-li2tio313.按摩尔比计1:1.1~1.5取锐钛矿型二氧化钛与碳酸锂粉体,通过机械搅拌充分混合,然后将混合均匀的粉末置于马弗炉中,在温度700-900℃下焙烧3-8h,得到纳米级锂离子筛前驱体nano-li2tio3;

14.(2)制备微米级锂离子筛前驱体nano-li2tio315.取聚氯乙烯、聚乙烯醇缩丁醛、聚偏氟乙烯作为复合粘结剂,所述复合粘结剂的质量是所述复合粘结剂与纳米级锂离子筛前驱体li2tio3总质量的5%~15%,取二甲基乙酰胺作为复合粘结剂的有机溶剂,二甲基乙酰胺的质量与纳米级锂离子筛前驱体li2tio3的质量比为1.5~2:1;

16.将聚氯乙烯、聚乙烯醇缩丁醛、聚偏氟乙烯、纳米级锂离子筛前驱体li2tio3和二甲基乙酰胺在50-80℃下充分搅拌得到混合浆料,然后在高速搅拌下,将质量为二甲基乙酰胺质量4-8倍的去离子水加入到混合浆料中,充分搅拌后将浆料进行抽滤,所得滤饼为微米级锂离子筛前驱体micro-li2tio3;

17.(3)制备微米级锂离子筛前驱体nano-h2tio318.将步骤(2)得到的微米级锂离子筛前驱体micro-li2tio3置于0.1-0.4mol/l的盐酸中,使micro-li2tio3与hcl的摩尔比为1:3~5,充分搅拌后将浆料进行抽滤,所得滤饼为微

米级锂离子筛micro-h2tio3。

19.本发明先将纳米级锂离子筛前驱体nano-li2tio3转化为微米级锂离子筛前驱体micro-li2tio3,然后对微米级锂离子筛前驱体micro-li2tio3进行盐酸酸化处理,得到微米级锂离子筛micro-h2tio3,该过程有两大作用:第一,nano-li2tio3粉体如果直接酸化,由于粉体平均粒径小,导致超微滤膜无法截留这些纳米粉体,其后果是粉体流失严重。本发明先将nano-li2tio3粉体转化为micro-li2tio3再进行酸化,平均粒径较大,因此实现了锂离子筛与超滤膜在水体的联用,可用超微滤膜进行截留粉体,解决了应用过程中粉体流失的问题;第二,nano-li2tio3粉体如果直接造粒成型为1-5mm的颗粒,然后再酸化,由于大量纳米粉体被粘结剂包裹或封闭,导致这部分纳米粉体无法被酸化,因此这样构造得到的锂离子筛颗粒的利用率很低。本发明将nano-li2tio3粉体先转化为micro-li2tio3粉体再进行酸化,所得粉体的平均粒径为0.5-50μm,从而避免大量纳米粉体被包括或封闭而无法酸化的缺陷。

20.根据一种优选的实施方式,步骤(1)的机械搅拌时间为1-2h,直至物料充分混合均匀。

21.在本发明中,步骤(2)的聚氯乙烯、聚乙烯醇缩丁醛、聚偏氟乙烯的比例是以重量比计1:1~2:1~3。

22.优选地,步骤(2)中,将聚氯乙烯、聚乙烯醇缩丁醛、聚偏氟乙烯、纳米级锂离子筛前驱体li2tio3和二甲基乙酰胺在50-80℃下搅拌5-10h得到混合浆料。将去离子水以0.1-1l/min的流量加入到混合浆料中。

23.优选地,步骤(3)的搅拌时间为10-20h。

24.本发明还提供上述制备方法得到的微米级锂离子筛micro-h2tio3在盐湖提锂中的应用。

25.基于此,本发明提供一种应用微米级锂离子筛micro-h2tio3的盐湖提锂系统,所述系统包括池体(1)、盐酸储罐(3)、盐湖卤水储罐(9)、中空纤维超滤膜(11)和驱动电机(12),驱动电机(12)与中空纤维超滤膜(11)连接、驱动中空纤维超滤膜(11)往复运动,所述池体(1)底部设置曝气装置(2),所述盐酸储罐(3)和盐湖卤水储罐(9)分别通过管道与池体(1)底部连接,其特征在于所述池体(1)内装有根据权利要求1-6中任一项权利要求所述的制备方法得到的微米级锂离子筛micro-h2tio3,微米级锂离子筛micro-h2tio3的浓度为100g/l-200g/l,粒径为0.5-50μm,盐酸储罐(3)内装有0.1-0.4mol/l稀盐酸作为洗脱液。

26.上述盐湖提锂系统的运行如下:

27.(1)吸附阶段

28.开始吸附:含锂的盐湖卤水从盐湖卤水储罐(9)进入装有微米级锂离子筛micro-h2tio3的池体(1)内,水力停留时间为1-5bv/h,打开曝气装置(2)使曝气量为100-200l/min,当池体(1)的水位达到池体的池高的80%-90%时,启动驱动电机(12)使中空纤维超滤膜(11)往复运动,往复运动频率为0.5-5hz,通过超滤膜负压抽吸装置对中空纤维超滤膜(11)负压抽吸得到超滤膜产水,此时盐湖卤水储罐(9)向池体(1)的进水流量与超滤膜的产水流量相等;

29.停止吸附:监测超滤膜产水中的锂离子浓度,当产水的锂离子浓度为盐湖卤水储罐(9)出水的进水管锂离子浓度的50%-80%时,认为微米级锂离子筛micro-h2tio3吸附达

与hcl的物质的量之比为1:3,将微米级锂离子筛前驱体micro-li2tio3置于盐酸中,搅拌10h确保物料混合均匀,将混料进行抽滤,所得滤饼为微米级锂离子筛micro-h2tio3。

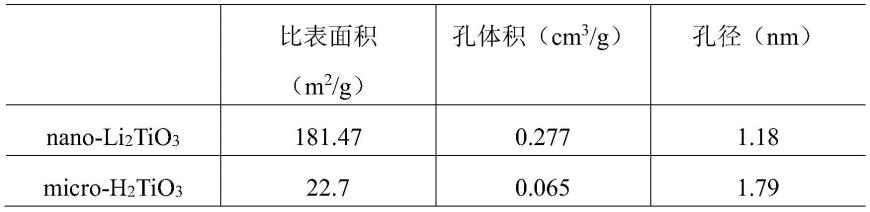

44.采用bet全自动比表面及孔隙度分析仪(美国micromeritics asap2020hd88)对所得纳米级锂离子筛前驱体nano-li2tio3及微米级锂离子筛micro-h2tio3进行表征,得到表1数据,可知,micro-h2tio3的比表面积及孔体积明显小于nano-li2tio3。

45.表1 nano-li2tio3及micro-h2tio3的bet表征

[0046][0047]

采用ls-609型激光粒度分析仪(欧美克仪器公司)对纳米级锂离子筛前驱体nano-li2tio3及微米级锂离子筛micro-h2tio3进行表征,得到表2数据,可知,纳米级锂离子筛前驱体nano-li2tio3的粒径约为10-60nm,微米级锂离子筛micro-h2tio3的粒径约为5-40μm。

[0048]

表2 nano-li2tio3及micro-h2tio3的bet表征

[0049][0050]

纳米级锂离子筛前驱体nano-li2tio3及微米级锂离子筛micro-h2tio3的sem照片如图1所示。

[0051]

验证所得nano-h2tio3(由nano-li2tio3酸化后获得)及micro-h2tio3的锂离子吸附容量:

[0052]

分别将1g粉末状的nano-h2tio3及micro-h2tio3投入1l氢氧化锂的水溶液,溶液中的锂离子浓度为300mg/l,搅拌3h,取水样分析锂离子的浓度,通过锂离子的浓度差计算两种材料分别具备的吸附容量,得到表3的数据。计算可知,本实施例的micro-h2tio3的吸附容量为nano-h2tio3的吸附容量的93.2%。

[0053]

表3 nano-li2tio3及micro-h2tio3的bet表征

[0054][0055]

micro-h2tio3的卤水提锂实验:

[0056]

设置如图3所示的系统,在不锈钢池体1底部设置均匀分布的微孔曝气网2,池体内具备良好的均匀曝气。分别通过盐酸管道和卤水管道连接盐酸储存罐3和盐湖卤水储存罐9,盐酸管道上设置盐酸进水管ph在线检测仪4和盐酸进水管抽吸泵5,卤水管道上设置盐湖卤水进水管抽吸泵7和盐湖卤水进水管锂离子浓度在线监测仪8,两路管道最终连接到位于池底底部的池体进液口6。在不锈钢池体1内安装u型中空纤维超滤膜11,将膜安装在超滤膜产水板框17上,通过摇摆动力支架16和支架连接的摇摆超滤膜动力电机设备12实现超滤膜

在池体内的往复摇摆。超滤膜产水管路15上设置产水管锂离子浓度在线监测仪13和产水管ph在线检测仪14。

[0057]

在池体内装载为微米级锂离子筛micro-h2tio3,装载量为以池体总溶剂计100g/l,在运行阶段,池体内的液位高度通常维持在池高的80-90%。

[0058]

盐酸储存罐3内装载0.1mol/l稀盐酸。

[0059]

盐湖卤水储存罐9内装载待处理盐湖卤水。

[0060]

运行时,盐湖卤水储存罐9内的盐湖卤水进入池体内,水力停留时间为2bv/h,打开曝气装置使曝气量与膜丝产水量的比值(气水比)为30:1,当池体的水位达到池体的池高的80%-90%时,启动电机使中空纤维超滤膜往复运动,往复运动频率为1hz,通过超滤膜负压抽吸装置对中空纤维超滤膜负压抽吸得到超滤膜产水,控制盐湖卤水储罐(9)向池体1的进水流量与超滤膜的产水流量相等。

[0061]

当产水管锂离子浓度在线监测仪13监测到产水的锂离子浓度为盐湖卤水储罐9进水管锂离子浓度的50%时,认为微米级锂离子筛micro-h2tio3吸附达到饱和,此时停止盐湖卤水储罐(9)向池体(1)的进水、停止超滤膜负压抽吸装置使中空纤维超滤膜(11)停止产水、停止曝气、停止中空纤维超滤膜(11)往复运动,自然沉降5-10min后打开超滤膜负压抽吸装置通过中空纤维超滤膜(11)抽吸池体(1)内的卤水,当池体(1)水位下降至池高的20%-30%时,停止超滤膜负压抽吸装置;

[0062]

将盐酸储罐(3)的稀盐酸槽通入池体(1)内,启动超滤膜负压抽吸装置,水力停留时间为1bv/h,监测超滤膜产水中ph值,当ph值与盐酸储罐(3)的稀盐酸ph值相同时,停止通入洗脱液,启动超滤膜负压抽吸装置使中空纤维超滤膜(11)开始负压抽吸,当池体(1)水位下降至池高的20%-30%时,停止负压抽吸设备。

[0063]

检测西藏某盐湖卤水为实验,检测卤水中各成分的进水浓度和产水浓度,如表4。

[0064]

表4提锂过程的成分浓度分析

[0065][0066]

实验结果可见,利用该系统可以实现卤水中锂离子的选择性提取,锂的提取率高达96.7%。此外,将膜丝过滤后的产水进行钛元素的分析,发现产水中不存在钛元素,证明产水中没有溶解态的钛元素,且没有能够透过膜丝的粉体颗粒,即没有粉体流失。

[0067]

实施例2

[0068]

制备纳米级锂离子筛前驱体nano-li2tio3:

[0069]

取锐钛矿型二氧化钛与碳酸锂粉体的物质的量的比为1:1.5,放在搅拌机中进行机械搅拌混合3h,然后将混合均匀的粉末置于马弗炉中,温度为850℃焙烧4h,得到纳米级锂离子筛前驱体nano-li2tio3。

[0070]

制备微米级锂离子筛前驱体micro-li2tio3:

[0071]

称取等质量的聚氯乙烯(pvc)、聚乙烯醇缩丁醛(pvb)和聚偏氟乙烯(pvdf)作为复合粘结剂,控制复合粘结剂与纳米级锂离子筛前驱体li2tio3的质量比为15:85。量取二甲基乙酰胺(dmac)作为复合粘结剂的有机溶剂,控制dmac的质量与纳米级锂离子筛前驱体li2tio3的质量比为2:1。将聚氯乙烯(pvc)、聚乙烯醇缩丁醛(pvb)、聚偏氟乙烯(pvdf)、纳米级锂离子筛前驱体li2tio3和二甲基乙酰胺(dmac)在60℃下搅拌直至混合均匀,得到混合浆料。量取dmac质量的5倍的去离子水,然后在高速搅拌下将去离子水加入到混合浆料中,控制去离子水的流速使全部去离子水在1h内全部加入到混合浆料中,然后再继续搅拌1h。停止搅拌后对混料进行抽滤,所得滤饼为微米级锂离子筛前驱体micro-li2tio3。

[0072]

制备微米级锂离子筛micro-h2tio3:量取浓度为0.2mol/l的盐酸,micro-li2tio3与hcl的物质的量之比为1:5,将微米级锂离子筛前驱体micro-li2tio3置于盐酸中,搅拌10h确保物料混合均匀,将混料进行抽滤,所得滤饼为微米级锂离子筛micro-h2tio3。

[0073]

测定所得锂离子筛的比表面积及孔体积。

[0074]

表5 nano-li2tio3及micro-h2tio3的bet表征

[0075][0076]

测定所得锂离子筛的粒径。

[0077]

表6 nano-li2tio3及micro-h2tio3的bet表征

[0078][0079]

纳米级锂离子筛前驱体nano-li2tio3及微米级锂离子筛micro-h2tio3的sem照片如图2所示。

[0080]

类似地,采用如实施例1及图3所示的系统进行验证,区别在于池体内装为微米级锂离子筛micro-h2tio3装载量为以池体总溶剂计200g/l。盐酸盐酸储存罐3内装载0.2mol/l稀盐酸。运行时,当监测到产水的锂离子浓度为盐湖卤水储罐9进水管锂离子浓度的80%时认为微米级锂离子筛micro-h2tio3吸附达到饱和。

[0081]

检测西藏某盐湖卤水为实验,检测卤水中各成分的进水浓度和产水浓度,如表7。

[0082]

表7提锂过程的成分浓度分析

[0083][0084]

实验结果可见,利用该系统可以实现卤水中锂离子的选择性提取,锂的提取率高达96.2%。此外,将膜丝过滤后的产水进行钛元素的分析,发现产水中不存在钛元素,证明产水中没有溶解态的钛元素,且没有能够透过膜丝的粉体颗粒,即没有粉体流失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1