用于废弃塑料分解制氢的多模态固态源微波催化系统及催化分解塑料制氢方法与流程

1.本发明属于可再生能源技术领域,具体涉及一种用于废弃塑料垃圾的微波催化制氢系统及分解塑料制氢方法。

背景技术:

2.微波源是指能够产生微波能量的设备,不同的应用需求,通常需要不同频率和不同功率的微波能量。目前有两种技术最为流行:第一种主流技术是磁控管微波源,由于其功率大、效率高等优点,被广泛应用于食品加热、工业催化、电子对抗等领域;但磁控管微波源存在着体积大、输出功率稳定性差、难以灵活控制频率、相位、功率等微波参数的缺点;第二种主流技术是半导体微波源,也称固态微波源,其具有体积小、工作电压低、稳定性好等优点,缺点是一般来说输出功率较低。但近年来,随着氮化镓、碳化硅等新一代化合物半导体技术的应用,固态微波源的竞争力已大幅提高。

3.塑料是目前我国消费市场中不可或缺的角色,在给人们带来方便时,也因其特殊的化学性质,导致了难以回收处理的问题。目前最常用的回收方式是高温分解转化,但是由于其反应要求苛刻、效率低、产物选择性低,在导致了大量能源浪费的同时,仍无法实现高效的再利用。

4.现有适用于塑料垃圾裂解制氢的技术主要分为两类:

5.第一类是传统的高温直接或者间接裂解,包括一步法和两步法,前者是直接对聚合物进行升温裂解获得产物,后者是先在较低温度下初步分解,再用高温对初步裂解的产物进行进一步裂解,通过这种方式获得更短的反应时间和更优良的产物选择性。这类方法的主要优点是反应简单,工业化技术已经较为成熟,但其也具有诸多缺点:第一,由于采用直接加热的方式,难以控制反应发生的方向,反应产物的选择性差;第二,这类反应常常对温度的要求高达上千摄氏度,而且需要复杂的催化剂,反应条件苛刻;第三,此类反应速度慢,通常需要数个小时才能反应完毕。所以传统的高温直接或间接裂解很难成为一个经济、快捷、环保的废弃塑料再利用技术。

6.第二类是新兴的微波制氢技术。此类技术分为基于磁控管的微波制氢技术和基于固态微波源的微波制氢技术,并且每种微波技术都可以采用单模态或多模态的工作模式。其中磁控管具有功率大,效率高等优点,被广泛应用于工业加热中,但其具有体积大、输出功率稳定性差、难以灵活控制频率、相位、功率等微波参数的缺点;而固态微波源因其体积小、工作电压低、稳定性好、控制灵活等特点,正在成为新一代的微波催化技术热点。对于两种工作模式来说,单模态微波制氢技术主要是指由磁控管提供单一频率、单一相位的电磁波模式对塑料裂解过程进行能量供给。这种技术可显著提高氢气的产量,加快反应速率,但是基于磁控管的单模态微波制氢技术具有能量分布不均的特点,使得微波能量的热效应和非热催化效应无法得到充分的利用,最终导致氢气产率低,反应不充分,反应时间长。

7.在第二类技术中的微波催化概念是近年来国内外学界研究的一个热点方向,微波

对于化学反应的催化作用已经被学界广泛认识:微波的化学催化效应主要集中于1.热效应:通过特定的微波吸收剂高效地吸收能量,快速提升温度,加快反应速率;2.非热效应:微波能量激发等离子体,使得化学反应获得更高的活化能,分子碰撞更加激烈,从而加快反应速率,提升产量。具体应用如申请号为cn201610783373.x,专利名称为《一种家用微波炉合成六铌酸碱金属盐的方法》中改装家用微波炉来进行金属盐的合成,又如申请号为cn202210478853.0中,专利名称为《利用家用微波炉实现vocs无害化处理及活性炭再生的空气净化装置》同样利用家用微波炉进行空气净化。这些研究都为微波技术在化学反应中的应用进行了铺垫,然而,此类技术存在两个明显的缺点,其一,微波炉中的磁控管微波源,无法便捷地进行频率、相位、功率等参量的控制,且存在使用寿命有限等缺点。而相较于磁控管微波技术,目前正在不断发展的固态微波源技术提供了更优良的性能:1.可以灵活地控制输出电磁场的频率、相位、功率等参数;2.半导体核心器件保证了其使用寿命长;3.内部采用低压直流供电,在交流输出电压不稳或输入电压偏低过高等情况下都可以维持输出稳定,具有高可靠性和高稳定性。其二,这类采用了单一频率单一相位的单模态微波催化技术,难以保证能量分布均匀,因而导致了微波能量无法充分得到应用,反应产率较低,反应速率较慢。

技术实现要素:

8.本发明目的是为了解决现有基于磁控管的单模态微波制氢技术氢气产率低,反应不充分,反应时间长的问题,而提供一种用于废弃塑料分解制氢的多模态固态源微波催化系统及催化分解塑料制氢方法。

9.本发明用于废弃塑料分解制氢的多模态固态源微波催化系统包括进料装置、微波谐振腔、废弃塑料和多个固态能量源,所述的微波谐振腔为正多边棱柱体,微波谐振腔中装有微波吸收/催化剂,在微波谐振腔的上部设置进料装置,进料装置通过输料管与微波谐振腔相连通,进料装置中装有废弃塑料,在微波谐振腔的顶部分别开有进气口和出气口,微波谐振腔的侧面设置多个微波能量接口,微波谐振腔的外部设置有多个固态能量源,微波谐振腔上的微波能量接口通过微波传输线与固态能量源相连。

10.本发明用于废弃塑料分解制氢的多模态固态源微波催化系统中在微波加热腔的每一个侧表面上设置一个匹配的微波能量接口,每个微波能量接口分别通过匹配微波传输线与能量源连接,调节每个输入口的频率和输入口之间的相对相位,将能量馈入微波谐振腔。通过微波谐振腔上的温度传感器和出气口的气体检测/流量计连接到控制单元,再由控制单元根据反应情况对固态能量源进行控制。

11.本发明基于固态微波源的多模态微波催化分解塑料制氢方法按照以下步骤实现:

12.一、向微波谐振腔中加入废弃塑料和微波吸收/催化剂,搅拌均匀;

13.二、开启多路固态能量源,由多路固态能量源提供不同频率的输出信号,多路输出信号形成多工作模态,将其中一路输出信号的相位作为参考相位,调节其它路输出信号的相位与参考相位的差值,通过频率扫描挑选出加热区域互补的频率模式,通过相位扫描挑选出驻波能量分布均匀的输入相位差值,进行多模态微波催化分解;

14.三、从微波谐振腔上的出气口收集氢气。

15.本发明步骤二中互补的频率模式是指不同频率能量主要分布区域不同,此处选择

叠加在一起能够完全均匀覆盖整个腔体的多个频率模式,进而形成互补模式。

16.本发明催化分解塑料制氢方法综合固态微波源技术和多模态微波制氢,实现了废弃塑料利用以及氢气的制备。

17.本发明公开的一种用于微波催化分解塑料制氢的多模态固态微波源系统,通过设置形状特殊的微波谐振腔,允许多个频率的工作模式存在,并且加强反射,使反应腔内能量分布更均匀。多路信号源提供多个频率的微波能量,有效控制相位变化,大大提高微波能量的分布均匀性,使得塑料反应物和催化剂能够最大程度地吸收微波能量,最终在热效应和非热效应上同时得到极大改善。

18.本发明用于废弃塑料分解制氢的多模态固态源微波催化系统及催化分解塑料制氢方法其一解决现有塑料垃圾回收再利用的高耗能、效率低、产物复杂选择性差等缺点;其二解决基于磁控管的微波催化技术难以灵活控制、设备使用寿命较短等缺点;其三,解决了单一频率、单一相位的单模态微波催化技术能量分布不均,反应不彻底等缺点,更为重要的是,本发明提供的微波催化方法可广泛应用于有机合成、催化剂制备、污水处理等领域中,如水的裂解制氢。本发明首次提出了一种基于多模态固态微波源的微波催化方法,对于一般的工业微波催化来说一般需要800-1000w功率,所以采用磁控管技术,而本发明通过多个模态的并行工作,总功率由每个频率模式的固态微波源分担,降低了单个固态微波源所需的输出功率,从而降低了固态微波源的设计要求,弥补了单个固态微波源功率较磁控管较低的缺点;通过谐振腔体的特殊设计:其一,增大尺寸,允许多个频率模态同时存在;其二,使用了多棱柱的结构,增强反射,使得能量分布均匀,提高了产氢的速率和效率。采用本发明微波催化系统及其制氢方法后,废弃塑料的回收具备了低耗、反应快、温度要求低、高利用等其他技术无法比拟的优势。

附图说明

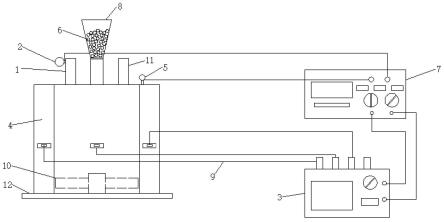

19.图1为本发明用于废弃塑料分解制氢的多模态固态源微波催化系统的结构示意图;

20.图2为微波谐振腔为正八边棱柱体的顶面示意图;

21.图3为多种绿色制氢方式的能耗对比图,单位为kwh/kg;

22.图4为实施例中多模态固态源微波催化分解与传统热裂解塑料的产物构成对比图,单位为mmol/g聚丙烯塑料,其中a代表气体产物,b代表固体产物,c代表油装产物(烃类);

23.图5为实施例中不同裂解制氢方式的单位氢气产量对比图,单位为mmol/g聚丙烯塑料;

24.图6为实施例中不同裂解制氢方式反应完成时间对比图,单位为分钟;

25.图7为实施例中不同裂解制氢方式反应要求温度对比图,单位为℃;

26.图8为实施例中不同谐振腔体形状对制氢效率的影响对比图,其中以五棱柱作为对比;

27.图9为实施例中不同工作模态在微波谐振腔体内形成的能量分布图;

28.图10为实施例中不同能量分布均匀性对于产氢效率的影响测试图,其中以单模态系统的效率归一化值进行对比。

具体实施方式

29.具体实施方式一:本实施方式用于废弃塑料分解制氢的多模态固态源微波催化系统包括进料装置8、微波谐振腔4、废弃塑料6和多个固态能量源3,所述的微波谐振腔4为正多边棱柱体,微波谐振腔4中装有微波吸收/催化剂,在微波谐振腔4的上部设置进料装置8,进料装置8通过输料管与微波谐振腔4相连通,进料装置8中装有废弃塑料6,在微波谐振腔4的顶部分别开有进气口11和出气口1,微波谐振腔4的侧面设置多个微波能量接口,微波谐振腔4的外部设置有多个固态能量源3,微波谐振腔4上的微波能量接口通过微波传输线与固态能量源3相连。

30.本实施方式提出的多模态微波制氢技术不仅具有多个工作频率模式,还具有调节多路微波能量源相对相位的功能,使得微波能量在腔体中分布更加均匀,进一步提高了微波热效应和非热效应,氢气产量显著提高,反应速度也明显提高。

31.本实施方式微波谐振腔的高度和底面的边长大于一个工作波长,从而允许多个频率工作模式存在。

32.具体实施方式二:本实施方式与具体实施方式二不同的是微波谐振腔4为正五边棱柱体、正六边棱柱体、正七边棱柱体或正八边棱柱体。

33.本实施方式微波谐振腔优选正八边棱柱体。

34.具体实施方式三:本实施方式与具体实施方式一或二不同的是微波谐振腔4放置在压力传感器12上。

35.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是在微波谐振腔4中还设置有温度传感器5和搅拌器10。

36.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是在出气口1上设置有气体检测/流量计2。

37.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是所述的固态能量源3采用氮化镓基射频功率放大器、氧化镓基射频功率放大器或者金刚石基射频功率放大器。

38.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是微波吸收/催化剂为铁基金属氧化物、铝基金属氧化物、钴基金属氧化物中的一种或多种混合物。

39.本实施方式微波吸收/催化剂优选氧化铝铁混合物、四氧化三铁或者四氧化三钴。

40.具体实施方式八:本实施方式与具体实施方式一至八之一不同的是所述的废弃塑料材质6为热塑性塑料或者热固性塑料。

41.本实施方式常见塑料如聚乙烯塑料、聚丙烯塑料或聚苯乙烯塑料等均可适用。

42.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是进气口11与氮气源相连接。

43.具体实施方式十:本实施方式基于固态微波源的多模态微波催化分解塑料制氢方法按照以下步骤实施:

44.一、向微波谐振腔4中加入废弃塑料6和微波吸收/催化剂,搅拌均匀;

45.二、开启多路固态能量源3,由多路固态能量源3提供不同频率的输出信号,多路输出信号形成多工作模态(一路输出信号对应一个工作模态),将其中一路输出信号的相位作为参考相位,调节其它路输出信号的相位与参考相位的差值,通过频率扫描挑选出加热区

域互补的频率模式,通过相位扫描挑选出驻波能量分布均匀的输入相位差值,进行多模态微波催化分解;

46.三、从微波谐振腔4上的出气口1收集氢气。

47.具体实施方式十二:本实施方式与具体实施方式十一不同的是步骤一中废弃塑料6和微波吸收/催化剂的质量比为(1~5):1。

48.具体实施方式十三:本实施方式与具体实施方式十一或十二不同的是步骤二中工作模态数为n个,形成n-1个阶梯变化的相位,相位的阶梯变化值为360/n

°

。

49.具体实施方式十四:本实施方式与具体实施方式十一至十三之一不同的是步骤二中工作模态数为8个,8个工作模态的微波频率分别为2.4312ghz、2.4384ghz、2.4436ghz、2.4489ghz、2.4517ghz、2.4578ghz、2.4621ghz和2.4701ghz。

50.具体实施方式十五:本实施方式与具体实施方式十一至十四之一不同的是步骤二中调节固态能量源3输出功率的方法为:根据公式其中pb(s)为固态能量源经过反馈调节的输出功率,p(s)为未经反馈调节的系统目标输出功率,e(s)是反应过程中通过气体检测/流量计实时检测到的实际氢气生产速率和设定的目标产率的误差,通过实时反馈获取反应当前所需要的微波能量的最佳输入功率,然后通过控制单元控制固态微波源进行实时精确调整。

51.实施例:本实施例用于废弃塑料分解制氢的多模态固态源微波催化系统包括进料装置8、微波谐振腔4、微波吸收/催化剂6、多个固态能量源3和控制单元7,所述的微波谐振腔4为正八边棱柱体,微波谐振腔4中装有微波吸收/催化剂,在微波谐振腔4的上部设置进料装置8,进料装置8通过输料管与微波谐振腔4相连通,进料装置8中装有废弃塑料6,在微波谐振腔4的顶部分别开有进气口11和出气口1,微波谐振腔4中设置有温度传感器5和搅拌器10,出气口1上设置气体检测/流量计2,微波谐振腔4的侧面设置多个微波能量接口,微波谐振腔4的外部设置有多个固态能量源3,微波谐振腔4上的微波能量接口通过微波传输线与固态能量源3相连,控制单元7与温度传感器5、气体检测/流量计2以及固态微波源3通过导线连接。

52.应用实施例:应用上述多模态固态源微波催化系统进行多模态微波催化分解塑料制氢方法按照以下步骤实施:

53.一、首先打开进料装置的阀门,将(破碎后的)聚丙烯塑料垃圾通过阀门倾倒入微波谐振腔内,微波谐振腔为正八边棱柱体,加料完毕后关闭进料装置阀门停止加料,通过搅拌器使得质量比为1:1的聚丙烯塑料颗粒和吸波/催化剂(催化剂为质量比为1:1的氧化铝和氧化铁混合物)混合均匀,打开进气口和出料口,通入氮气将空气排空,待气体检测/流量计检测到空气排尽后,停止加氮气,关闭进气口。

54.二、选取8个能量分布互补的频率模式,8个工作模态的微波频率分别为2.4312ghz、2.4384ghz、2.4436ghz、2.4489ghz、2.4517ghz、2.4578ghz、2.4621ghz和2.4701ghz,开启并且调节微波功率(单个输入口功率在80-100w,采用了八棱柱,大约为640-800w),根据气体检测/流量计检测到的气体产出速率,(利用移相电路)控制8个微波能量输入口的相对相位,以45

°

为一个相位梯度,设置8个相位阶梯,即其它路输出信号的相位与参考相位的差值分别为45

°

,90

°

,135

°

,180

°

,225

°

,270

°

和315

°

,通过气体检测/流量计反

馈的气体产生速率和温度计反馈的反应体系温度;

55.三、待反应不再产生气体时,关闭微波能量源,打开进气口,通入氮气,排出剩余的氢气,待气体检测/流量计检测到排出气体中氢气排尽后,停止通入氮气;

56.四、清理催化剂表面附着碳:清空反应气体后,继续通过进气口向微波谐振腔内通入二氧化碳,打开微波能量源并调大功率,此时沉积在吸波/催化剂表面的碳与二氧化碳发生反应生成一氧化碳,同时读取压力传感器和气体检测/流量计的读数,待压力传感器检测到谐振腔(包括谐振腔体本身和吸波/催化剂)质量恢复到与本次反应前相当且气体检测/流量计检测到反应体系中不再产生一氧化碳后,停止通入二氧化碳,随后通入氮气将二氧化碳和一氧化碳排尽;

57.五、从出气口排出的气体混合物,通过进一步的加压液化分离,得到纯净的氢气、一氧化碳,分离出的氮气和二氧化碳可实现再利用。

58.六、吸波/催化剂清理完毕,气体氛围重新形成后,关闭进气口,打开进料装置阀门,继续向其中投入(破碎后的)聚丙烯塑料垃圾,随后关闭进料装置阀门,重复上述步骤,即可实现连续制氢。

59.本实施例优化的多模态微波催化工艺为:8个工作模态的微波频率分别为2.4312ghz、2.4384ghz、2.4436ghz、2.4489ghz、2.4517ghz、2.4578ghz、2.4621ghz和2.4701ghz,单个输出口功率在80-100w,反应温度为350-500℃,反应时间在40-80s内。

60.本实施例一般以连续制氢6-8小时为一个生产周期,每个生产周期结束后,使用化学试剂对反应腔体进行一次清洗,除去附着在微波谐振腔体内壁和催化剂表面的烃类副产物,随后进行烘干,紧接着向进料装置填充满一个周期所需的塑料颗粒,开始下一个生产周期。

61.现有绿色制氢方式的能耗对比图如图3所示,基于固态源的多模态微波催化分解塑料产氢方法与现存的绿色制氢方式的能耗对比图(在相同实验平台下)。从实验结果可以看出,基于固态源的多模态微波催化分解塑料制氢方法与现存的多种绿色制氢方法对比,具有低能耗的优势。

62.如图4所示,为基于固态源的多模态微波催化分解塑料产氢方法与传统高温裂解塑料制氢方法的反应产物构成对比。从实验结果可以看出,基于固态源的多模态微波催化分解塑料制氢方法的反应选择性更高,其中气体物质98%以上为氢气,固体物质98%以上为碳单质,油状物质含量大大减小。

63.如图5-图7所示,为基于固态微波源的多模态微波催化分解塑料制氢方法与传统高温裂解塑料制氢、两步法裂解塑料制氢和单模态微波催化分解塑料制氢方法的氢气产量、反应时间、反应要求温度对比图,本实施例多模态微波催化分解塑料制氢的氢气产率为71.4mmol/g,反应完成时间为40~80s。从实验结果可知,基于固态源的多模态微波催化分解塑料制氢方法与上述其他几种方法对比,在氢气产量、反应时间、反应要求温度上均有明显优势,提供了一种产量高、反应快、低耗、温度要求低的高效产氢方法。图中传统高温裂解:需要催化剂,耐高温反应釜,温度1000℃-2000℃不等,反应后需要复杂的分离过程。两步法:需要催化剂,耐高温反应釜,温度900℃-1200℃,需要两步反应,分离过程比传统高温裂解较易。单模态微波催化:需要催化剂,反应温度500℃-600℃,不需要高温反应炉,没有复杂的分离过程。多模态微波催化:需要催化剂,反应温度300℃-500℃,不需要高温反应

炉,没有复杂的分离过程。

64.如图8所示,为不同谐振腔体形状对产氢效率的影响对比图。从实验结果可知,在一定范围内,多边形柱腔体的边数越多,产氢效率越大,但当边数足够多时产氢效率逐渐不变乃至降低,故本发明选取了效率较高的几种腔体结构。

65.如图9所示,为不同工作模态在微波谐振腔内形成的能量分布图。从模拟结果可知,不同的工作模态会在腔体内形成不同的能量分布集中区域,本发明采用多个互补的工作模态,能借助叠加效应使得能量分布更加均匀。

66.不同工作模态个数及模态相位差对能量分布均匀性影响如下表1所示,表1中4个频率点为:2.4312ghz、2.4384ghz、2.4436ghz、2.4489ghz。6个频率点:2.4312ghz、2.4384ghz、2.4436ghz、2.4489ghz、2.4517ghz、2.4578ghz。8个频率点:2.4312ghz、2.4384ghz、2.4436ghz、2.4489ghz、2.4517ghz、2.4578ghz、2.4621ghz、2.4701ghz。

67.表1

[0068][0069][0070]

如图10所示,为不同能量分布均匀性对产氢效率的影响图。通过实验结果可知,能量分布均匀性越高,产氢效率就越高,本发明采用多个工作模态、多种相位差,使得腔体内部能量均匀性大大提高,从而实现了高效连续微波产氢。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1