一种抗污染、耐氧化反渗透膜及其制备方法与流程

1.本发明涉及水处理技术领域,尤其涉及一种抗污染、耐氧化反渗透膜及其制备方法和应用。

背景技术:

2.反渗透膜被广泛应用于家用净水器、工业纯水制造、废水处理和海水淡化等领域,为水资源的可持续利用做出了重要贡献。但在实际使用过程中,反渗透膜仍面临着一系列的问题。其中,膜污染和氧化性物质破坏是反渗透膜应用所面临的挑战。

3.为减缓膜污染,常用改性方法为膜表面涂敷(例如cn1213985a,cn101450290a中公开的方法)、表面化学改性(cn104785131中公开的方法)、表面接枝(cn104815567a中公开的方法)等物理化学方法,以通过改变反渗透膜的表面亲水性、表面粗糙度和表面电荷等来提高反渗透复合膜的抗污染性能。

4.为了提高反渗透膜的耐氧化性能,目前已公开专利主要通过改进界面聚合成膜的配方或对聚酰胺脱盐层进行后处理两种方法。改进界面缩聚成膜配方技术,比如cn109126486a公开了一种通过在水相溶液中掺杂改性cno,得到耐氧化性提高的改性芳香聚酰胺脱盐层的方法。对聚酰胺脱盐层进行后处理的技术,比如cn109603587a公开了通过用含硫化合物溶液对聚酰胺复合反渗透膜的聚酰胺层进行浸泡处理来提高复合反渗透膜的耐氯性能的方法;另外,cn108176246a公开了通过在聚酰胺反渗透膜表面接枝氧化石墨烯同时提高了反渗透膜的耐氧化和抗污染性能。

5.虽然现有技术已经形成一些关于提高反渗透膜抗污染或/和耐氧化性能的技术方案,但这些技术方案在提高反渗透膜的抗污染、耐氧化性能同时保持高通量方面还需进一步改善。

6.因此,本领域亟待来开发一种具有优异的抗污染性能、耐氧化性能的反渗透膜,同时具有较高通量。

技术实现要素:

7.本发明的目的在于提供一种抗污染、耐氧化反渗透膜及其制备方法。本发明通过引入2-(2,3-环氧基丙基硫代)噻吩/二缩水甘油醚的聚合物/3,4-二氨基-正-(3-三氟甲基-苯基)-苯磺酰胺交联功能涂层引入基础反渗透膜表面,制成了具有优异抗污染、耐氧化性能及高通量的反渗透膜。

8.为达此目的,本发明采用以下技术方案:

9.一种抗污染、耐氧化反渗透膜的制备方法,包括以下步骤:

10.1)将聚砜基膜分别与多官能胺的水相溶液和多官能酰氯的油相溶液接触,发生界面聚合反应形成聚酰胺分离层,得到基础反渗透膜;

11.2)将包含2-(2,3-环氧基丙基硫代)噻吩和二缩水甘油醚的聚合物的乙醇a溶液,和包含3,4-二氨基-正-(3-三氟甲基-苯基)-苯磺酰胺的乙醇b溶液混合后涂布于基础反渗

透膜表面,烘干。

12.本发明所述聚砜基膜为形成于无纺布上的聚砜支撑膜,可通过商业途径直接采购成品,也可以通过将聚砜树脂、乙二醇单甲醚溶解于二甲基甲酰胺中得到聚砜铸膜液;然后将过滤脱泡后的聚砜铸膜液涂刮在聚酯无纺布上,接着进入水中通过相转化成膜,清洗后得到聚砜支撑膜,这对本领域技术人员来说是已知的技术。

13.本发明通过引入2-(2,3-环氧基丙基硫代)噻吩/二缩水甘油醚聚合物/3,4-二氨基-正-(3-三氟甲基-苯基)-苯磺酰胺交联功能涂层引入基础反渗透膜表面进行改性。其中,噻吩基团兼具抗菌和抗氧化性能,带环氧基的2-(2,3-环氧基丙基硫代)噻吩不仅能够与聚酰胺膜面残留氨基反应,也能够参与二缩水甘油醚聚合物和3,4-二氨基-正-(3-三氟甲基-苯基)-苯磺酰胺的交联反应,赋予膜持久的抗生物污染和耐氧化性能。引入含氟的3,4-二氨基-正-(3-三氟甲基-苯基)-苯磺酰胺,能够有效降低污染物对反渗透膜的黏附作用,提高膜的抗污染及清洗恢复性能;同时,带双氨基的3,4-二氨基-正-(3-三氟甲基-苯基)-苯磺酰胺能够与二缩水甘油醚聚合物发生交联反应,赋予改性持久性;磺酰胺的存在,有效减缓涂层对产水量的负面影响,使膜具备更高的水通量。

14.进一步的,所述多官能胺为具有至少2个活性氨基的化合物,包括具有至少2个活性氨基的芳香族化合物、具有至少2个活性氨基的脂肪族化合物或具有至少2个活性氨基的脂环式化合物中的一种或多种,合适的例子包括但不限于间苯二胺、均苯二胺、1,3,5-三氨基苯、1,2,4-三氨基苯、3,5-二氨基安息香酸、2,4-二氨基甲苯、2,6-二氨基甲苯、2,4-二氨基茴香酰、阿米酚、二甲苯二胺、亚乙基二胺、亚丙基二胺、三(2-氨基乙基)胺、1,3-二氨基环己烷、1,2-二氨基环己烷、1,4-二氨基环己烷、哌嗪、2,5-二甲基哌嗪或4-氨基甲基哌嗪中的一种或多种,更优选间苯二胺。

15.优选地,所述多官能胺的水相溶液中多官能胺的质量百分比为2.0wt%~6.0wt%。

16.进一步的,多官能酰氯为具有至少2个官能团的酰基卤,包括具有至少2个官能团的芳香族酰基卤、具有至少2个官能团的脂肪族酰基卤或具有至少2个官能团的脂环式酰基卤中的一种或多种,合适的例子包括但不限于均苯三甲酰氯、对苯二甲酰基氯、异苯二甲酰基氯、联苯二羧酰基氯、萘二羧酸二氯化物、苯三磺酰基氯、苯二磺酰基氯、一氯磺酰苯二羧二酰基氯、丙烷三羧酰基氯、丁烷三羧酰基氯、戊烷三羧酰基氯、戊二酰基卤化物、己二酰基卤化物、环丙烷三羧酰基氯、环丁烷四羧酰基氯、环戊烷三羧酰基氯、环戊四羧酰基氯、环己烷三羧酰基氯、四氢呋喃四羧酰基氯、环戊二羧酰基氯、环丁烷二羧酰基氯、环己烷二羧酰基氯或四氢呋喃二羧酰基氯中的一种或多种,更优选均苯三甲酰氯。

17.优选地,所述多官能酰氯的油相溶液中多官能酰氯的质量百分比为0.1wt%~0.3wt%。

18.进一步的,所述界面聚合反应时间为10~30s。

19.进一步的,步骤2)所述乙醇a溶液中,2-(2,3-环氧基丙基硫代)噻吩的浓度为0.01~1wt%,优选0.1~0.3wt%;所述二缩水甘油醚的聚合物的浓度为0.01~1wt%,优选0.1~0.3wt%。

20.本发明所述二缩水甘油醚的聚合物,优选聚乙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、聚(二甲基硅氧烷)二环氧甘油醚中一种或多种,更优选聚乙二醇二缩水甘油醚。

作为优选的方案,所述聚乙二醇二缩水甘油醚数均分子量为100~50万,优选400~800,进一步优选500。

21.进一步的,步骤2)中所述乙醇b溶液中,3,4-二氨基-正-(3-三氟甲基-苯基)-苯磺酰胺的浓度为0.01~1wt%,优选0.3~0.5wt%。

22.进一步的,步骤2)中,乙醇a溶液和乙醇b溶液的质量比1:10~10:1,优选1:1。

23.本发明所述步骤2)中,烘干条件为60~120℃,2~6min。

24.本发明所述的抗污染和耐氧化反渗透膜或所述的制备方法制得的反渗透膜,作为抗污染和耐氧化反渗透膜应用于水处理中,特别是水处理组件或装置中。所述水处理组件或装置可以是任意的可以应用于水处理过程中的安装有本发明的抗污染和耐氧化聚酰胺反渗透膜的组件或装置。所述“应用于水处理组件或装置中”包括应用于安装有本发明的抗污染和耐氧化聚酰胺反渗透膜的组件或装置产品,也包括应用于制备这种组件或装置产品。所述组件例如可以是螺旋卷式膜组件和碟管式平板膜组件等。所述装置例如可以家用/商用反渗透净水机、工业锅炉给水反渗透纯水装置、工业中水回用反渗透装置以及海水淡化装置等。所述水处理地方法例如可以是:饮用水制造、废水回用、海水淡化、饮料浓缩等方法。

25.相对于现有技术,本发明具有以下有益效果:

26.(1)本发明提供的改性涂层应用于反渗透膜,能够获得抗污染、耐氧化、高通量的特点。在行业内公知金葡萄球菌培养液(cfu=105/ml)中37℃下培养24h,抑菌率达到90%;处理1000ppm次氯酸钠溶液20h、ph为7.0的耐受测试条件下,氯化钠脱盐率依然能够维持在98.5~99.4%范围内,脱盐率降低率≤1%,甚至低至0.3%,与普通反渗透膜相比,显示出更好的耐氧化性能;真实水质连续运行通量衰减幅度降低至非改性膜的1/3,且显示出优异的清洗恢复性能。因此可应用于工业给水、废水回用等水处理领域。

27.(2)本发明提供的抗污染和耐氧化反渗透膜的制备方法提高了反渗透膜对污染以及氧化性物质的耐受性能。本发明的制备方法具有可工业化生产等特点。

具体实施方式

28.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

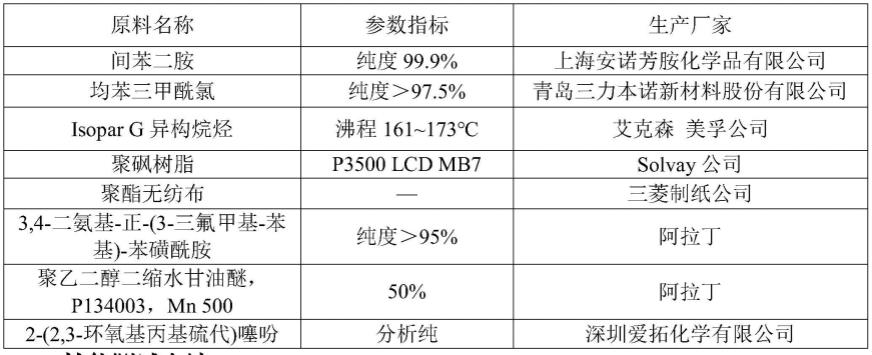

29.以下实施例或对比例中所用的原料若未特别说明,均为市售工业级常规原料,主要原料信息见下表1。

30.表1原料

[0031][0032]

性能测试方法:

[0033]

1.脱盐率和渗透通量的评价

[0034]

脱盐率和渗透通量是评价反渗透膜分离性能的两个重要参数。本发明根据gb/t 32373-2015《反渗透膜测试方法》对反渗透膜进行分离性能评价。

[0035]

脱盐率(r)定义为:在一定的操作条件下,进料液盐浓度(cf)与渗透液中盐浓度(c

p

)之差,再除以进料液盐浓度(cf),如式(1)。

[0036][0037]

渗透通量定义为:在一定的操作条件下,单位时间内透过单位膜面积的水的体积,其单位为l/(m2·

h)。

[0038]

本发明中反渗透膜性能测定采用的操作条件为:进料液为2000ppm的氯化钠水溶液,溶液ph为7.5

±

0.5,操作压力为1.55mpa,操作温度为25℃。

[0039]

2.抗污染性能的评价

[0040]

2.1污染中的通量衰减和恢复率

[0041]

首先,以cod 70mg/l,ph=6.4,电导率3200mg/l,细菌总数7000cfu/ml废水为原水,25℃,1.1mpa测试膜片初始渗透通量。连续运行24h后,测试膜片污染后渗透通量。通量衰减率=1-(污染后渗透通量/初始渗透通量)。

[0042]

污染结束后,切换纯水对污染膜进行原位清洗30min,清洗后再切换至废水原水测定反渗透膜的渗透通量,记录为清洗后渗透通量。通量恢复率=清洗后渗透通量/初始渗透通量。

[0043]

2.2抑菌率

[0044]

将膜片经紫外照射灭菌处理后,分别浸入金葡萄球菌培养液(cfu=105/ml)中,在37℃下培养24h,测量细菌或菌落数目并计算细菌或菌落减少百分比r,其计算公式如下所示:

[0045]

r(%)=100%

×

(a-b)/a

[0046]

其中a为基础反渗透膜片的细菌或菌落数目,b为涂布涂层改性后膜片的细菌或菌落数目;

[0047]

3.耐氧化性能评价

[0048]

配制浓度为1000ppm的次氯酸钠溶液,用1mol/l盐酸将其ph值调节至7.0,再分别

将以下对比例和实施例制备的反渗透膜浸没入该次氯酸钠溶液中20h,然后取出膜片并用去离子水反复冲洗膜表面,随后将膜片浸入质量浓度为0.1wt%的亚硫酸氢钠水溶液中去除残留活性氯,用去离子水冲洗膜面后,将膜片浸泡在去离子水中2h后测试其脱盐率和渗透通量。

[0049]

实施例1

[0050]

步骤1)

[0051]

聚砜支撑膜的制备:在n,n-二甲基甲酰胺中配制含16.5wt%的聚砜树脂的聚砜铸膜液250g;接着将过滤脱泡后的聚砜铸膜液涂刮在聚酯无纺布上;接着进入水中经相转化成膜,再经清洗得到聚砜支撑膜。

[0052]

基础反渗透膜的制备:首先配制3wt%的间苯二胺水相溶液,接着将湿态的聚砜支撑膜浸没入水相溶液,除去表面多余的水分;再将其与0.12wt%的均苯三甲酰氯有机相溶液接触反应40s,界面缩聚形成聚酰胺复合膜;将得到交联芳香聚酰胺反渗透膜浸泡在5wt%甘油水溶液中待用。

[0053]

步骤2)

[0054]

配制0.1wt%的2-(2,3-环氧基丙基硫代)噻吩和0.1wt%聚乙二醇二缩水甘油醚的乙醇溶液,常温搅拌2h至均匀,得到a溶液。然后,配制0.3wt%的3,4-二氨基-正-(3-三氟甲基-苯基)-苯磺酰胺的乙醇溶液,常温搅拌2h至均匀,得到b溶液。质量比1:1混合a、b溶液后,涂布于基础反渗透膜表面,70℃烘干6min,得到兼具抗污染和耐氧化性能的反渗透膜。

[0055]

实施例2~5

[0056]

按照与实施例1相同的方法分别制备实施例2~5中反渗透膜,区别仅在于,表1中原料添加量不同。

[0057]

对比例1~6

[0058]

按照与实施例1相同的方法分别制备对比例1~6中反渗透膜,区别仅在于,表2中原料添加量不同。

[0059]

表2实施例及对比例的组分及工艺条件

[0060][0061]

对不同实施例和对比例得到的反渗透膜进行脱盐率、渗透通量、抗污染和耐氧化性能评价,结果列于表3中。

[0062]

表3实施例及对比例的评价结果

[0063][0064]

从上述测试结果可以看出,经过本发明带有2-(2,3-环氧基丙基硫代)噻吩/聚乙二醇二缩水甘油醚/3,4-二氨基-正-(3-三氟甲基-苯基)-苯磺酰胺交联功能涂层的反渗透膜具有更持久优异的抗污染性能、耐氧化性能以及高的通量,能够抵抗废水中氧化物破坏和生物污染,并且更容易清洗恢复膜通量。

[0065]

本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1