一种低温常压甲苯催化氧化生成苯甲醛的催化剂制备方法与流程

1.本发明涉及化工技术领域,具体涉及一种用于甲苯催化氧化制备苯甲醛的二维片状钴锰铝复合金属氧化物-nhpi催化剂及其用途。

背景技术:

2.苯甲醛(benzaldehyde)是工业上最常为使用的芳香醛。分子式为c7h6o,为无色液体。目前现有的苯甲醛合成方法包括如下:

3.一、氯化水解法:这也是目前工业化生产制备芳香醛最为普遍的方法。该工艺主要包含氯化和水解两步反应。以最常见的甲苯为例,甲苯首先在光照条件下进行氯化得到氯化苄、二氯化苄和三氯化苄的混合物。只有二氯化苄可以继续水解得到苯甲醛。该工艺步骤繁琐,水解产生的废盐较多,原子利用率不高,并且使用有毒气体氯气为原料,不符合绿色化学的理念;其次,该工艺得到的苯甲醛含氯,难以用于食品、药品等领域。

4.二、甲苯气相氧化法:是指在高温下的气态甲苯和氧气接触,并在催化剂的参与下进行反应。甲苯气相氧化法通常的反应温度一般在300~550℃之间,甲苯转化率一般在10%~40%之间,苯甲醛选择性一般在20%~80%之间。气相氧化法的优点是反应速率快,可以实现连续化生产。缺点是反应温度高导致能源消耗大,高温使得催化剂寿命短,选择性不高且难以控制,副产物组成复杂,部分甲苯原料还会被过度氧化生成二氧化碳。中国专利cn1068755 公开了一种钒银镍催化剂通过甲苯气相氧化制备苯甲醛的方法,通过该方法制备得到的苯甲醛的选择性达到60%,苯甲醛的单程收率16%。中国专利cn114700076a公开一种钒银铈催化剂用于甲苯气相氧化制备苯甲醛,甲苯转化率20%左右,苯甲醛选择性达到了90%,实施案例中反应温度达到了550℃。

5.三、甲苯液相氧化法:通常以过渡金属元素为催化剂,氧气或空气为氧化剂的条件下选择性氧化制备苯甲醛。和气相氧化法相比,液相氧化的反应条件较为温和,生产成本低,催化剂对苯甲醛的选择性较高。但甲苯液相催化氧化的反应速率普遍不高。液相催化氧化甲苯的报道主要分为光催化反应和热催化反应。目前公布的专利主要是在高温(100~200℃)高压(0.5-5mpa)下液相氧化甲苯,高温意味着对能源消耗量大,而高压会对安全生产带来隐患。此外,由于苯甲醛在液相甲苯反应过程中长时间暴露在高温空气或氧气的条件下,加上催化剂的氧化效果,在反应过程中苯甲醛很容易被过度氧化生成苯甲酸。中国专利cn107011151a公开一种甲苯液相催化氧化过程中提高苯甲醛选择性的方法,主催化剂为钴盐,并加入一种或多种五元杂环类或苯并杂环类含氮化合物作为助催化剂。甲苯的单程转化率为15%,但苯甲醛选择性只有10%,苯甲酸的选择性达到了87%。中国专利公开一种用于选择性氧化甲苯制备苯甲醛的含过渡金属催化剂的制备方法,甲苯转化率最高达到13.34%,苯甲醛选择性达到45.62%,但该专利没有公开催化氧化甲苯的实验条件。中国专利 cn107056594a公开一种氧化铝负载氧化钼的催化剂用来催化氧化甲苯制苯甲醛,反应温度 55~110℃,釜内压强最高达到了5mpa,最终苯甲醛的收率在30%左右。中国专利 cn110193381a公开一种nhpi-gptms-coo

x

/sio2多相催化剂及其应用和回收方法,该方法反

应温度90℃,反应压力2mpa,甲苯转化率最高达到42.5%,苯甲醛选择性达到52.6%,但该方法制备的催化剂过程繁琐而且成本高。中国专利cn105126857a公开一种镁铝铈钴铜镍复合氧化物催化氧化甲苯制苯甲醛的制备方法,反应温度110℃,但反应压力达到了5mpa,使用了10倍于甲苯体积的溶剂。转化率最高达到了48%,选择性达到了91%。综上所述,制备出能在低温常压,高效、高选择性的催化氧化甲苯制醛的催化剂显得尤为重要。

6.在低温常压氧化甲苯制苯甲醛的方案中,大部分报道的方案需要大量溶剂来促进甲苯反应;还有一部分报道的方案不需要溶剂,但是甲苯转化率低。由于没有溶剂的存在,苯甲醛很容易进一步氧化生成苯甲酸,造成苯甲醛的选择性低。

7.ishii课题组最先将nhpi用作甲苯氧化反应的引发剂,醋酸为溶剂,在常温常压下将甲苯氧化成苯甲酸(j.org.chem.1997,62,6810-6813)。其中苯甲醛的选择性仅仅为2%。

8.pappo课题组引入六氟异丙醇溶剂,在常温常压下氧化甲苯并成功地抑制了苯甲醛进一步氧化生成苯甲酸(angew.chem.int.ed.2017,56,5912-5915)。在氧气的作用下,甲苯的反应转化率达到了91%,对应的苯甲醛的选择性达到了90%。但是该方法使用了过量的六氟异丙醇溶剂(~0.26ml甲苯对应0.50ml六氟异丙醇溶剂),并且该方法所使用的醋酸钴为均相催化剂,回收较为困难,无法实现重复利用。

技术实现要素:

9.本发明要解决的技术问题是提供一种低温常压催化氧化甲苯制备苯甲醛的方法及所用的高效催化剂。

10.本发明主要能解决现有甲苯直接氧化方法中需要使用高温高压、大量溶剂、产物选择性差(产生大量副产物苯甲酸)以及非均相催化剂难以分离等的问题。

11.为解决上述技术问题,本发明提供一种用于低温常压催化氧化甲苯制备苯甲醛的高效催化剂的制备方法,包括如下步骤:

12.1)、将由可溶性钴盐、可溶性锰盐和可溶性铝盐组成的混合盐溶于去离子水中得到混合盐溶液(溶液a);

13.(钴+锰):铝=(4

±

0.1):1的摩尔比;混合盐溶液中,钴、锰和铝这三个金属元素的浓度之和为0.7~1.0mol/l;

14.将碳酸钠和氢氧化钠溶于去离子水得到混合碱溶液(溶液b);混合碱溶液中,钠离子的总浓度为2.5~3.0mol/l,碳酸钠:氢氧化钠=1:(3

±

0.1)的摩尔比;

15.在50~70℃搅拌的条件下将混合盐溶液(溶液a)和混合碱溶液(溶液b)同时逐滴滴加并均匀地混合在一起;反应过程中保持ph在8~9.5;溶液a滴加结束后继续搅拌并滴加溶液b将ph保持在8.5~10,在70~90℃的条件下老化20~24小时;得到反应产物ⅰ;

16.说明:

17.本发明中,碳酸钠为沉淀剂,氢氧化钠用于更好的调节ph;

18.通过控制a和b溶液各自的滴加速度,从而控制体系的ph满足本发明的设定要求。

19.2)、将步骤1)所得反应产物ⅰ进行抽滤,并用去离子水对滤饼进行洗涤,直至洗涤后的滤液呈中性,然后将滤饼置于烘箱进行干燥,干燥温度80~110℃,干燥时间10~16小时;得到烘干后的钴锰铝水滑石前体;

20.3)、将步骤2)所得钴锰铝水滑石前体放入程序升温马弗炉中,以10~20℃每分钟

的速率升温至350~450℃,保持3~5小时;而后冷却至室温,得到二维片状钴锰铝复合金属氧化物;

21.4)、将nhpi(n-羟基邻苯二甲酰亚胺)均匀混入到步骤3)所得的二维片状钴锰铝复合金属氧化物中,随后研磨,得到二维片状钴锰铝复合金属氧化物-nhpi催化剂;

22.nhpi:钴锰铝复合金属氧化物的质量比=0.5~1.5:1。

23.作为本发明的高效催化剂的制备方法的改进:所述步骤1)中,钴:锰:铝的摩尔比=1:3: 1。

24.作为本发明的高效催化剂的制备方法的进一步改进:所述步骤1)中,可溶性钴盐为 co(no3)2·

6h2o;可溶性锰盐为mn(no3)2·

4h2o;可溶性铝盐为al(no3)3·

9h2o。

25.本发明还同时提供了一种低温常压催化氧化甲苯制备苯甲醛的方法(为甲苯液相氧化制备苯甲醛),利用上述方法制备而得的二维片状钴锰铝复合金属氧化物-nhpi催化剂(以下简称复合催化剂),包括以下步骤:

26.以六氟异丙醇作为溶剂,在复合催化剂的催化作用下,甲苯与氧气发生反应,反应温度为25~50℃,反应时间20~24小时;压力为常压,从而制备获得苯甲醛;

27.复合催化剂的用量为甲苯的9wt%~30wt%;每1ml甲苯所需氧气的循环鼓泡流量为4~ 20ml/min;六氟异丙醇体积用量为甲苯体积的1~20倍。

28.氧气循环流量通过带氟橡胶管的蠕动泵实现。

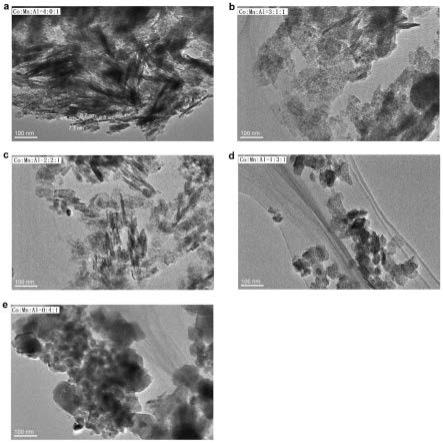

29.本发明通过程序升温焙烧将水滑石前体的二维片状结构保留下来,通过焙烧将金属碳酸盐转化为金属氧化物,破坏层间阴离子但不破坏二维片状结构。除了co:mn:al=0:4:1没有形成二维片状水滑石前体,导致焙烧后锰铝复合金属氧化物没有二维片状结构之外,其他 co:mn:al=4:0:1;co:mn:al=3:1:1;co:mn:al=2:2:1;co:mn:al=1:3:1均具有了二维片状结构且二维层板厚度小于10nm(图1)。根据图2的氮气吸附等温线谱图,各个二维片状钴锰铝复合金属氧化物co:mn:al=4:0:1;co:mn:al=3:1:1;co:mn:al=2:2:1;co:mn:al=1:3:1; co:mn:al=0:4:1。使用bet多点法(p/p0=0.0428~0.2861)测出的比表面积分别为94.75m2/g、 71.05m2/g、67.93m2/g、126.57m2/g、49.24m2/g。具有二维片状结构的催化剂的比表面积均大于非二维片状结构的co:mn:al=0:4:1。其中co:mn:al=1:3:1的比表面积是非二维片状 co:mn:al=0:4:1复合金属氧化物的2.57倍。同时二维片状钴锰铝复合金属氧化物和nhpi研磨在一起后,二维片状钴锰铝复合金属氧化物既是催化剂又是nhpi的载体,明显加快催化氧化甲苯的进程。

30.本发明的催化剂属于非均相催化剂,可以重复利用并且活性高选择性强,在低温常压下即可催化制醛。同类型的催化剂有的需要高温高压反应才能实现催化制醛,有的是均相催化剂无法重复利用。同时,本发明以特定的催化剂为中心优化了氧化制醛的工艺,减少反应对溶剂依赖,使得甲苯:六氟异丙醇体积比最低可达到1:1,并且苯甲醛的选择性也较高。

31.本发明的有益效果主要体现在:

32.1、本发明制备出的一种二维片状钴锰铝复合金属氧化物的比表面积大,既有利于催化甲苯反应,也可以做nhpi很好的载体,同时尽可能减小溶剂的使用。

33.2、本发明制备所得的二维片状钴锰铝复合金属氧化物-nhpi催化剂,能在25~50℃的较低反应温度和常压的环境下催化氧化甲苯制苯甲醛。具有催化剂活性高、易于分离

并且可重复使用,反应所需溶剂使用量少等优点。因此甲苯催化氧化来制备苯甲醛的能耗低,产生的废弃物少,符合节能减排和绿色环保的要求。

34.3、本发明的低温常压催化氧化甲苯制备苯甲醛的方法中,使用六氟异丙醇的主要目的是防止苯甲醛过度氧化生成苯甲酸,同时也会加速甲苯氧化的进程。

附图说明

35.下面结合附图对本发明的具体实施方式作进一步详细说明。

36.图1为本发明二维片状钴锰铝复合金属氧化物透射电镜图;

37.图1中,a~e分别依次为实施例1-1~实施例1-5的透射电镜图;

38.图2为本发明二维片状钴锰铝复合金属氧化物氮气吸附脱附等温线谱图;

39.图2中,分别依次为实施例1-1~实施例1-5的氮气吸附脱附等温线谱图。

具体实施方式

40.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

41.以下结合实施例对本发明进行详细说明,但它不是对本发明做出的限制。

42.本发明的技术思路是:

43.使用二维片状钴锰铝复合金属氧化物-nhpi作为催化剂,在低温常压的条件下催化氧化甲苯制苯甲醛。使用含氟溶剂促进反应并防止苯甲醛进一步氧化生成苯甲酸,同时减少含氟溶剂的使用量。

44.下面具体说明本发明。

45.实施例1-1:金属氧化物催化剂的制备,依次进行以下步骤

46.1)、配制混合盐:

47.混合盐由23.28g(0.08mol)的co(no3)2·

6h2o、7.50g(0.02mol)的al(no3)3·

9h2o 组成;

48.因此,co:mn:al=4:0:1的摩尔比;

49.将混合盐溶于120ml去离子水中,从而相应获得混合盐溶液(溶液a);混合盐溶液中,钴、锰和铝这三个金属元素的浓度之和为0.83mol/l;

50.2)、取8.0g(0.2mol)的naoh和7.1g(0.067mol)的na2co3溶于120ml去离子水中,制成混合碱溶液(溶液b)。

51.混合碱溶液中,钠离子的总浓度为2.78mol/l,碳酸钠:氢氧化钠≈1:3的摩尔比;

52.3)、将混合盐溶液和混合碱溶液分别装入200ml恒压漏斗中,并将恒压漏斗置于四口烧瓶上。将溶液a和溶液b同时逐滴滴入四口烧瓶内,60℃反应并剧烈搅拌,在溶液a和b 滴加过程中,通过控制溶液a和b的滴加速度始终保持四口烧瓶内的反应体系ph在8.5附近。待溶液a滴加结束后继续搅拌滴加溶液b将ph调至9左右,温度提高到80℃,继续搅拌老化24小时。

53.上述反应搅拌和老化搅拌的转速为800~1600rpm。

54.说明:混合盐溶液(溶液a)使用完毕,而混合碱溶液(溶液b)略有剩余,混合碱溶液一个重要目的是调节ph形成金属盐溶液沉淀。

55.4)、将老化后的产物进行抽滤、抽滤所得的滤饼洗涤直至滤液呈中性。抽滤洗涤后的滤饼(沉淀)放入烘箱中加热到100℃烘干12小时,研磨成粉末,得到钴锰铝水滑石前体。

56.5)、将钴锰铝水滑石前体置于程序升温马弗炉内,从室温开始以10℃每分钟的升温速率将钴锰铝水滑石前体加热至400℃,保持400℃温度4小时,随后断开电源让催化剂自然缓慢冷却至室温,得到二维片状钴锰铝复合金属氧化物。

57.6)、将10g二维片状钴锰铝复合金属氧化物和13.6g的nhpi均匀的混合在一起,即, nhpi:二维片状钴锰铝复合金属氧化物=1.36:1的重量比,然后研磨至能过100目的筛;从而得到二维片状钴锰铝复合金属氧化物-nhpi催化剂ⅰ。

58.实施例1-2~实施例1-5:相对于实施例1-1而言,更改步骤1)中的混合盐的配方(具体如下表1所述),混合盐溶液中,钴、锰和铝这三个金属元素的浓度之和为0.83mol/l保持不变,其余等同于实施例1-1。从而得到二维片状钴锰铝复合金属氧化物-nhpi催化剂ⅱ~

ⅴ

。

59.表1

[0060][0061]

实施例2系列(实施例2-1~实施例2-5):催化剂性能评估。

[0062]

将实施例1-1~实施例1-5到的5种二维片状钴锰铝复合金属氧化物-nhpi催化剂分别进行如下操作:

[0063]

将0.26g二维片状钴锰铝复合金属氧化物-nhpi催化剂放入50ml三口烧瓶内,随后往三口烧瓶内加入1ml(9.41mmol)的甲苯和20ml的六氟异丙醇溶剂。接入充满氧气的氧气袋。通过带有25号氟橡胶管的蠕动泵来实现氧气密闭循环鼓泡,氧气循环量为18ml/min。反应温度为50℃,压力为常压,反应20小时。反应结果如表2所示。

[0064]

表2:不同co、mn、al含量对催化氧化甲苯活性对比表

[0065][0066]

甲苯转化率(%)=100-甲苯的峰面积百分比;

[0067]

苯甲醛选择性(%)=苯甲醛的峰面积百分比/(100-甲苯的峰面积百分比);

[0068]

苯甲醇选择性(%)=苯甲醇的峰面积百分比/(100-甲苯的峰面积百分比);

[0069]

苯甲酸选择性(%)=苯甲酸的峰面积百分比/(100-甲苯的峰面积百分比);

[0070]

苯甲醛收率(%)=苯甲醛的峰面积百分比;

[0071]

说明:本发明采用的是气相面积归一法得到的转化率和选择性。

[0072]

甲苯与氧气反应后生成水和苯甲醛以及作为副产物的苯甲醇、苯甲酸,实际中,最终可采用常规的减压蒸馏法分离获得作为产物的苯甲醛。

[0073]

实施例3-1~实施例3-3:相对于实施例2-4而言,保持溶剂六氟异丙醇的量不变,提高甲苯的加入量,减少对含氟溶剂的依赖。

[0074]

即,选用实施例1-4的“co:mn:al=1:3:1”对应所得的二维片状钴锰铝复合金属氧化物-nhpi 催化剂ⅳ0.78g。将0.78g催化剂ⅳ放入50ml三口烧瓶内,随后往三口烧瓶内分别加入3ml、 6ml和10ml的甲苯。溶剂六氟异丙醇保持在20ml。接入充满氧气的氧气袋。通过带有25号氟橡胶管的蠕动泵来实现氧气密闭循环鼓泡,氧气循环量为54ml/min。反应温度为50℃,压力为常压,反应20小时。反应结果如表3所示。

[0075]

表3:不同甲苯用量对催化氧化甲苯活性对比表

[0076][0077]

实施例4-1~实施例4-4:相对于实施例1-4而言,选用“co:mn:al=1:3:1”对应的混合盐,且将步骤6)中的nhpi:二维片状钴锰铝复合金属氧化物的重量比由“1.36:1”改成如下表 4所述。

[0078]

将上述所得的3种催化剂参照上述实施例所述方法进行操作:二维片状钴锰铝复合金属氧化物-nhpi催化剂质量总和为0.78g。将不同质量比的nhpi和复合金属催化剂放入50ml三口烧瓶内,随后往三口烧瓶内滴加10ml的甲苯。溶剂六氟异丙醇保持在20ml。接入充满氧气的氧气袋。通过带有25号氟橡胶管的蠕动泵来实现氧气密闭循环鼓泡,氧气循环量为 54ml/min。反应温度为50℃,压力为常压,反应20小时。反应结果如表4所示。

[0079]

表4:不同质量比的nhpi和复合金属催化剂催化性能对比表

[0080][0081]

注:本发明中保留2位小数。

[0082]

实施例5系列:将二维片状钴锰铝复合金属氧化物重复使用5次并观察反应情况。

[0083]

选用实施例1-4的“co:mn:al=1:3:1”对应所得的二维片状钴锰铝复合金属氧化物-nhpi 催化剂0.78g。将催化剂放入50ml三口烧瓶内,随后往三口烧瓶内滴加10ml甲苯和20ml 六氟异丙醇。接入充满氧气的氧气袋。通过带有25号氟橡胶管的蠕动泵来实现氧气密闭循环鼓泡,氧气循环量为72ml/min。反应温度为50℃,压力为常压,反应24小时。

[0084]

取回收所得的催化剂依次重复上述实验,重复次数与所得结果的对应关系如下表5。

[0085]

表5:催化剂重复试验对催化氧化甲苯活性对比表

[0086][0087]

根据上述表5,可得知:催化剂具有很好地重复利用活性,甲苯的转化率较为稳定,其转化率可以稳定在40-50%左右。但苯甲醛、苯甲醇和苯甲酸的选择性变化范围较大,其主要原因是由于在高浓度甲苯体系中,六氟异丙醇对苯甲醛的保护能力较弱。实施例5-1到实施例5-6的苯甲醛的收率分别为23.51%、22.73%、33.32%、23.43%、22.07%、24.59%。除了实施例5-3的苯甲醛收率明显高于其他实施例,苯甲醛的收率基本稳定在23%左右。表明在实施例5的高浓度甲苯体系下,六氟异丙醇溶液只能保护大约23%的苯甲醛。氧化反应过度则会主要生成苯甲酸副产物,氧化反应不足则会主要生成苯甲醇副产物。根据大量实验表明,氧化反应的过度和不足在实际反应中难以控制。实施例5-3中苯甲醛收率明显高于其他重复反应可能的原因是催化剂在两次重复利用后其催化剂活性和对苯甲醛氧化性之间取得了很好地平衡,使得催化剂氧化甲苯的活性很高但是对苯甲醛继续氧化成苯甲酸的能力弱于前两次反应,因此获得了最高的苯甲醛收率。

[0088]

实施例6:

[0089]

将实施例2-4中“反应温度为50℃”改为“反应温度为25℃”,其余等同与实施例2-4。所得结果与与实施例2-4的对比如下表6所述。

[0090]

表6

[0091][0092][0093]

对比实验1:

[0094]

引入三氟乙醇溶剂为对比例,且设定溶剂:甲苯=1:1的体积比(即,提高甲苯的用量使甲苯体积和含氟溶剂的体积相等),并放大反应。

[0095]

选用实施例1-4的“co:mn:al=1:3:1”对应所得的二维片状钴锰铝复合金属氧化物-nhpi 催化剂3.90g放入250ml三口烧瓶内,随后往三口烧瓶内加入50ml的甲苯和50ml的含氟溶剂(如下表6所述)。接入充满氧气的氧气袋。通过带有18号氟橡胶管的蠕动泵来实现

氧气密闭循环鼓泡,氧气循环量为205ml/min。反应温度为50℃,压力为常压,反应24小时。反应结果如表7所示。

[0096]

表7:不同溶剂对催化氧化甲苯活性对比表

[0097][0098]

根据表7的对比,可得知:尽管在上述两种含氟溶剂中甲苯的转化率相近,但是三氟乙醇体系中有大量苯甲酸生成,说明三氟乙醇对苯甲醛的保护能力要明显弱于本发明设定的六氟异丙醇。

[0099]

对比实验2:

[0100]

采用pappo课题组醋酸钴和nhpi的组合来催化氧化甲苯制苯甲醛,放大反应并使得甲苯体积和含氟溶剂的体积相等,溶剂分别选用六氟异丙醇和三氟乙醇。取2.36g四水合醋酸钴和3.09gnhpi放入250ml三口烧瓶内,随后往三口烧瓶内加入50ml的甲苯和50ml的含氟溶剂。接入充满氧气的氧气袋。通过带有18号氟橡胶管的蠕动泵来实现氧气密闭循环鼓泡,氧气循环量为205ml/min。反应温度为50℃,压力为常压,反应24小时。反应结果如表8 所示。

[0101]

表8:醋酸钴和nhpi催化氧化甲苯活性对比表

[0102][0103]

根据上述对比实验可得知:在同样使用本发明设定的六氟异丙醇作为溶剂的前提下,使用“醋酸钴和nhpi的组合”作为催化剂会导致甲苯转化率的大大下降。

[0104]

对比实验3:

[0105]

使用市面上常见的钴的氧化物做催化氧化甲苯反应的对比实验,包括coo、co3o4和 co2o3。对比采用的钴的氧化物均为分析纯。主要观察二维片状钴锰铝复合金属氧化物-nhpi 催化剂组合催化氧化甲苯性能和市面上常见的钴的氧化物-nhpi的催化活性的区别。其中 coo和co3o4来自阿拉丁试剂,co2o3来自南京试剂。

[0106]

取2.36g钴的氧化物和3.09gnhpi放入250ml三口烧瓶内,随后往三口烧瓶内加入50ml 的甲苯和50ml的六氟异丙醇溶剂。接入充满氧气的氧气袋。通过带有18号氟橡胶管的

蠕动泵来实现氧气密闭循环鼓泡,氧气循环量为205ml/min。反应温度为50℃,压力为常压,反应24小时。反应结果如表9所示。

[0107]

表9:不同钴的氧化物催化氧化甲苯活性对比表

[0108][0109]

对比实验4:

[0110]

将实施例1-4“8.0g naoh和7.1g na2co3溶于120ml去离子水中,制成混合碱溶液b,该混合碱溶液b中,钠离子的总浓度为2.78mol/l”,改成“10.68g naoh溶于120ml去离子水中,制成碱溶液b1,该混合碱溶液b1中,钠离子的总浓度为2.23mol/l”,其余等同于实施例1-4。以此制备而得的催化剂代替实施例1-4制备所得的催化剂ⅳ,按照实施例2-4所述进行操作。所得结果与与实施例2-4的对比如下表10所述。

[0111]

表10

[0112][0113]

对比实验5:

[0114]

将实施例1-4“在溶液a和b滴加过程中始终保持ph在8.5附近。待溶液a滴加结束后继续搅拌滴加溶液b将ph调至9左右”,改成对比实验5-1的“在溶液a和b滴加过程中始终保持ph在7.5附近。待溶液a滴加结束后继续搅拌滴加溶液b将ph调至8左右”和改成对比实验5-2的“在溶液a和b滴加过程中始终保持ph在10附近。待溶液a滴加结束后继续搅拌滴加溶液b将ph调至10.5左右”,其余等同于实施例1-4。以此制备而得的催化剂代替实施例1-4制备所得的催化剂ⅳ,按照实施例2-4所述进行操作。所得结果与实施例2-4的对比如下表11所述。

[0115]

表11

[0116][0117]

对比实验6:

[0118]

将实施例1-4“搅拌老化24小时”改成“搅拌老化4小时”,其余等同于实施例1-4。以此制备而得的催化剂代替实施例1-4制备所得的催化剂ⅳ,按照实施例2-4所述进行操作。所得结果与实施例2-4的对比如下表12所述。

[0119]

表12

[0120][0121]

对比实验7:

[0122]

将实施例1-4“置于程序升温马弗炉内,从室温开始以10℃每分钟的升温速率将钴锰铝水滑石前体加热至400℃”,改成“置于程序升温马弗炉内,从室温开始以40℃每分钟的升温速率将钴锰铝水滑石前体加热至400℃”,其余等同于实施例1-4。以此制备而得的催化剂代替实施例1-4制备所得的催化剂ⅳ,按照实施例2-4所述进行操作。所得结果与与实施例 2-4的对比如下表13所述。

[0123]

表13

[0124][0125]

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1