一种重质原料油加氢反应用入口扩散器及加氢反应器的制作方法

1.本发明涉及到石油化工领域中的加氢反应,具体的说是一种重质原料油加氢反应用入口扩散器及加氢反应器。

背景技术:

2.蜡油加氢装置通过对减压蜡油进行脱硫、脱氮、脱金属等反应,为fcc装置提供原料。随着原油的不断劣质化,减压蜡油的硫、氮含量明显增加,金属含量、胶质、沥青质含量也明显增加,焦粉等机械杂质也无法从原料中完全清除,因此对蜡油加氢处理领域提出更高的技术要求。

3.目前蜡油加氢技术的升级和优化方向主要几种在以下几点:

4.1、在于通过对对蜡油加氢催化剂的更新换代,来解决原料质量差、生产指标苛刻、运转周期短的问题;

5.2、蜡油加氢工艺进行优化,包括优化换热流程,减少在加热炉和管线的结焦等;

6.3、提出新的蜡油加氢工艺,例如液相循环加氢,通过大量产物循环携带的氢来进行加氢反应,反应器整体温升可控,减少床层的结焦堵塞。

7.好的工艺和催化剂都需要配合好的工程技术,才能实现最佳的效果。入口扩散器是安装在反应器入口的第一个内构件,对于原料在反应器内的初始分布起到及其重要的作用。目前公开专利和文献中提到的入口扩散器均对轻质原料有良好的初始分布的效果,但是蜡油的高密度、高粘度的特性,导致其进料过程中更加容易出现偏流且很难分散的情况,对分散和均布提出更高的要求。

技术实现要素:

8.为了解决现有技术的入口扩散器对高密度、高粘度的蜡油等重质原料油更容易出现偏流且很难分散的问题,本发明提供了一种重质原料油加氢反应用入口扩散器及加氢反应器,通过设置两层扰流板和整流板,对单侧偏流的流体进行两次矫正后,在撞击盘上进行扩散分布,对偏流起到很好的纠正效果,而且分散性更好。

9.本发明为解决上述技术问题所采用的技术方案为:一种重质原料油加氢反应用入口扩散器,包括筒体和设置在筒体油气出口下方的撞击板,所述筒体内沿油气流动方向依次设置有上扰流板、下扰流板和整流板,其中,上扰流板、下扰流板为水平设置在筒体内的环形板,整流板为底部小直径端开口的倒圆锥形,且其表面密布有狭缝。

10.作为上述重质原料油加氢反应用入口扩散器的一种优化方案,所述整流板的底端开口直径小于上扰流板和下扰流板的内圈直径,上扰流板的内圈直径不小于下扰流板的内圈直径。

11.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述整流板的母线与筒体内壁的夹角为40-60

°

,优选为45

°

。

12.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述整流板为约

翰逊网结构,且其精度为0.025mm。

13.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述上扰流板或下扰流板的宽度为筒体内径的25-40%。

14.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述上扰流板和下扰流板的间距为上扰流板宽度的0.8-2倍。

15.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述整流板底部小直径端开口的直径为筒体内径的60-70%。

16.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述筒体油气入口的外侧壁设置有安装卡板。

17.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述撞击板的边缘超出筒体,并通过至少三条连接件与筒体底部连接,相邻连接件之间形成侧面油气通道。

18.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述撞击板包括表面分布有油气孔的水平板和环绕水平板上表面边缘设置的围堰。

19.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述油气孔的总面积占水平板面积的10-30%。

20.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述围堰高出水平板上表面的高度为5-25mm。

21.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述油气孔绕水平板的中心呈多个不同直径的同心圆分布,按照从内向外的顺序,相邻两圈的油气孔中,靠外侧的油气孔直径不小于靠内侧的油气孔直径,最外侧的一圈油气孔的直径大于最内侧的一圈油气孔直径;每一圈油气孔的数量从内向外逐渐增多,且沿该圈均匀分布。

22.作为上述重质原料油加氢反应用入口扩散器的另一种优化方案,所述油气孔绕水平板的中心呈6圈同心圆分布,最内两圈油气孔的直径相等,且自内层第二圈向外,每一圈油气孔的直径逐渐增大。

23.一种重质原料油加氢反应器,在反应器壳体的顶部设置有上述任意一种入口扩散器。

24.本发明中的重质原料油是指,密度>720kg/m3,粘度>350mm2·

s(100℃),胶质含量>12%的原料油。

25.本发明的工作原理为:在固定床加氢反应器中,氢气与原料油混合后并流进入反应器,由于重质油密度较轻质原料油更大,在加氢反应进反应器入口的弯管段处,和氢气的大密度差下,重质油和氢气产生明显的分层流动,液相在下,氢气在上,这就导致入口存在严重的偏流,在流经本发明的入口扩散器筒体内,通过本发明所述的两层扰流板及整流板,对单侧偏流的流体进行两次矫正,之后在撞击盘上进行扩散分布,由于两层扰流板和整流板的内径逐渐减小,且最后一层整流板的约翰逊网结构,对于偏流有非常好的纠正作用。撞击盘上的围堰形成一定厚度的液面,避免由于安装水平度不达标造成的偏流。撞击板采用平板结构,区别于现有的伞形结构(及顶部小、底部大的结构),是由于伞形结构对于低粘度流体有较好的扩散作用,高粘流体粘附力较强,易形成随伞板结构一致的分散情况,平板结构通过撞击扩散,配合合适的开孔,对高粘度流体实现较好的扩散效果。

26.与现有的入口扩散器相比,本发明具有如下有益效果:

27.1)本发明的入口扩散器通过设置两层扰流板和整流板,对单侧偏流的流体进行两次矫正后,在撞击盘上进行扩散分布,对偏流起到很好的纠正效果,而且分散性更好;

28.2)本发明结构简单,可以尽可能的减少成本,减少压降,并提供良好的初始分布,使反应器内催化剂床层反应均匀,径向温差更小。

附图说明

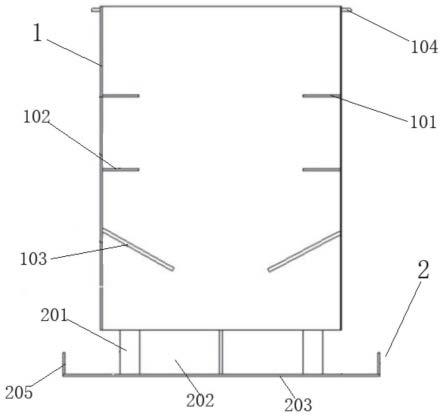

29.图1为本发明的结构示意图;

30.图2为筒体内的俯视图;

31.图3为撞击板的俯视示意图;

32.图4为对比实验中液体径向分布示意图;

33.附图标记:1、筒体,101、上扰流板,102、下扰流板,103、整流板,104、安装卡板,2、撞击板,201、连接件,202、侧面油气通道,203、水平板,204、油气孔,205、围堰;a、实验例曲线,b、对照例曲线。

具体实施方式

34.下面结合具体实施例对本发明的技术方案做进一步的详细阐述,本发明以下各实施例中未做阐明的部分,均应理解为本领域技术人员所知晓或应当知晓的技术,比如,入口扩散器与反应器的安装,入口扩散器与入口管线的连接,以及约翰逊网的结构等。

35.实施例1

36.一种重质原料油加氢反应用入口扩散器,如图1和2所示,包括筒体1和设置在筒体1油气出口下方的撞击板2,筒体1油气入口的外侧壁设置有安装卡板104,筒体1内沿油气流动方向(即自上而下)依次设置有上扰流板101、下扰流板102和整流板103,三者之间均相隔一段距离,其中,上扰流板101、下扰流板102为水平设置在筒体1内的环形板,环形板外侧壁与筒体1固定,内圈形成油气通道,整流板103为底部小直径端开口的倒圆锥形,且其表面密布有狭缝,狭缝是具有长度的缝隙,整流板103顶部直径大于底部直径,且顶部与筒体1内壁固定连接。

37.以上为本发明的基本实施例,可在以上基础上做进一步的改进、优化和限定,从而得到以下各实施例:

38.实施例2

39.本实施例是在实施例1的基础上对整流板103结构进行的优化,其主体结构与实施例1相同,优化的方案为:如图1所示,所述整流板103的底端开口直径小于上扰流板101和下扰流板102的内圈直径,上扰流板101的内圈直径不小于下扰流板102的内圈直径,即上扰流板101的内圈直径可以与下扰流板102的内圈直径相等,也可以大于下扰流板102的内圈直径,优选是大于下扰流板102的内圈直径(即上扰流板101的宽度小于下扰流板102的宽度);

40.所述整流板103的母线与筒体1内壁的夹角一般为40-60

°

,优选为45

°

;

41.所述整流板103底部小直径端开口的直径一般为筒体1内径的60-70%;

42.所述整流板103优选为约翰逊网结构,且其精度为0.025mm。

43.实施例3

44.本实施例是在实施例1的基础上对上扰流板101和下扰流板102进行的优化,其主

体结构与实施例1相同,优化的方案为:如图2所示,所述上扰流板101或下扰流板102的宽度一般为筒体1内径的25-40%,上扰流板101和下扰流板102的间距一般为上扰流板101宽度的0.8-2倍。

45.实施例4

46.本实施例是在实施例1的基础上对撞击板2进行的优化,其主体结构与实施例1相同,优化的方案为:如图1和3所示,所述撞击板2也为圆形,且其直径大于筒体1直径,从而使其边缘超出筒体1,并通过至少三条连接件201与筒体1底部连接,图中显示的为四条连接件201,相邻连接件201之间形成侧面油气通道202;

47.所述撞击板2包括表面分布有油气孔204的水平板203和环绕水平板203上表面边缘设置的围堰205;油气孔204的存在,能够与侧面油气通道202配合,从而使油气均匀布散;

48.所述油气孔204的总面积一般占水平板203面积的10-30%;

49.所述围堰205高出水平板203上表面的高度为5-25mm,围堰205形成一定厚度的液面,避免由于安装水平度不达标造成的偏流。

50.实施例5

51.本实施例是在实施例4的基础上对撞击板2上油气孔204进行的优化,其主体结构与实施例4相同,优化的方案为:如图3所示,油气孔204绕水平板203的中心呈多个不同直径的同心圆分布,即,在圆形的水平板203上,预先画上若干与其同心的不同直径的圆,在每个圆上均匀开设油气孔204,从而形成多圈同心分布的由油气孔204形成的同心圆;按照从内向外的顺序,相邻两圈的油气孔204中,靠外侧的油气孔204直径不小于靠内侧的油气孔204直径,最外侧的一圈油气孔204的直径大于最内侧的一圈油气孔204直径;每一圈油气孔204的数量从内向外逐渐增多,且沿该圈均匀分布。

52.在本实施例中,一种比较优选的方式在于,所述油气孔204绕水平板203的中心呈6圈同心圆分布,最内两圈油气孔204的直径相等,且自内层第二圈向外,每一圈油气孔204的直径逐渐增大。

53.实施例6

54.一种重质原料油加氢反应器,在反应器壳体的顶部设置有上述实施例1-5任意一种入口扩散器。

55.为了验证本发明对于重质油的均布效果,进行如下对比实验:

56.实验例

57.实验例的入口扩散器结构如图1所示,包括筒体1、撞击板2,筒体1油气入口的外侧壁设置有安装卡板104,筒体1内沿油气流动方向(即自上而下)依次设置有上扰流板101、下扰流板102和整流板103,撞击板2通过四条连接件201与筒体1底部连接,撞击板2包括表面分布有油气孔204的水平板203和环绕水平板203上表面边缘设置的围堰205;

58.其中,安装卡板104直径为960mm,板厚为8mm,与筒体1上端焊接;筒体1高度1325mm,外径为970mm,壁厚8mm;

59.上扰流板101距离筒体1上端面500mm,内径为680mm,厚度8mm,下扰流板102距上扰流板101的距离为300mm,内径为660mm,厚度8mm;

60.整流板103为倒锥形,底部开口直径为600mm,与筒体1间夹角为45℃,采用约翰逊网结构,精度为0.025mm,大直径端在上,小直径端在下形成开口;

61.连接件201的数量为四组,高度180mm,厚10mm,对中均布,上端与筒体1连接,下端与撞击板2连接;

62.水平板203直径990mm,厚8mm,板上开油气孔204,在直径150mm上内均布6个直径30mm的第一圈油气孔204,在直径250mm上均布8个直径30mm的第二圈油气孔204,在直径350mm上均布10个直径40mm的第三圈油气孔204,在直径500mm上均布12个直径50mm的第四圈油气孔204,在直径750mm上均布14个直径55mm的第五圈油气孔204,在直径850mm上均布16个直径60mm的第六圈油气孔204;

63.围堰205高度18mm,厚度为8mm。

64.对照例

65.对照例所用的入口扩散器为公开专利,专利号为200820070429.8,该专利结构一般用于轻质油品加氢的入口扩散。

66.分别将实验例和对照例的两种入口扩散器安装到反应器上,反应器直径4200mm,处理量285kg/h,重质原料油的性质:密度784.21kg

·

m3,运动粘度632.1(100℃)/mm2·

s-1

,表面张力6.53mn

·

m-1

,胶质含量14.8%;

67.相同工艺参数条件下,向实验例和对照例的反应器中通入重质原料油,检测入口扩散器下方200mm处的液体径向分布情况如附图4所示;

68.在入口扩散器下方200mm处的催化剂床层上不同位置取三个点,分别检测其温度,计算最大温差,以评价催化剂床层反应的均匀性,其检测结果如下表所示: 测温点一测温点二测温点三最大温差对照例363.2℃368.1℃365.2℃4.9℃实验例369.2℃371.5℃370.5℃2.3℃

69.从图4和附表可以看出,实验例用于加氢反应器内,能够实现消除伞板结构对高粘流体分散不均的问题,在下方200mm界面上分布均匀,为下床层提供良好的初始分布;催化剂床层反应均匀,径向温差更小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1