一种利用烟气脱硫石膏粉生产凝固剂的方法与流程

1.本发明涉及利用固废生产凝固剂技术领域,特别涉及一种利用烟气脱硫石膏粉生产凝固剂的方法。

背景技术:

2.废弃的淤泥可以通过凝固固化方法转化为再生资源进行利用,对于处理高含水率的淤泥,通过加入工业固废:废料粉煤渣和烟气脱硫石膏,经过混合均匀后消解、陈化、研磨并筛选可以得到污泥凝固剂,采用工业固废烟气脱硫石膏替代水泥,不但节省了造价,而且达到以废治废的目的。

3.公开号为cn109647855a的中国发明专利公开了针对工业固废处理的技术方案,其公开了一种工业固废处理装置,该装置通过第一振动组件和第二振动组件将固废进行液分离,然后通过第一齿盘粉碎较大固废,第二齿盘粉碎较小固废,且第二齿盘可以对较大固废进行二次粉碎,送风组件将第一齿盘上的残余固废吹起,减少残留在第一齿盘上的固废。

4.但是上述专利还存在以下问题:1.上述专利采用的第一齿盘和第二齿盘形成的两个辊式破碎机对工业固废进行粉碎处理,因此粉碎后的工业固废为颗粒状,无法将工业固废加工为粉末状,若将粉碎后的工业固废加入在淤泥中生产污泥凝固剂时,则需要使用外部的研磨设备对颗粒状的工业固废进行二次研磨,从而增加工序,且耗费购买设备的成本。

5.2.由于工业固废进行固液分离之后,其表面仍然残留少许水分,此时通过第一齿盘和第二齿盘对其进行粉碎,容易使少量的固废附着在第一齿盘和第二齿盘表面,且通过送风组件只能将第一齿盘上的固废吹落,无法吹落第二齿盘上的固废,影响粉碎后的固废出料,且粉碎后的固废仍为湿润状态,从而需要烘干之后才能对其进行后续的生产加工。

技术实现要素:

6.为了解决上述问题,本发明提供了一种利用烟气脱硫石膏粉生产凝固剂的方法,其使用了一种利用烟气脱硫石膏粉生产凝固剂的装置,该利用烟气脱硫石膏粉生产凝固剂的装置包括上桶体、下桶体、支撑架和研磨单元,所述上桶体与下桶体上下分布并通过可拆卸的方式相连接,上桶体下侧外壁设置有支撑架,上桶体内部安装有研磨单元。

7.所述研磨单元包括转动连接在上桶体上端中部且顶部开口的研磨桶,研磨桶底部延伸至上桶体内部,研磨桶顶部通过可拆卸的方式套设有顶盖,研磨桶外壁周向均匀开设有多个出料孔,出料孔远离研磨桶轴线的一侧直径逐渐增大,研磨桶的上侧外壁安装有与上桶体上端转动连接的环形架,研磨桶内底壁转动连接有承接板,承接板上端安装有执行柱,执行柱外壁从上到下且周向均匀设置有多个连接杆,执行柱同一侧的多个连接杆远离其轴线的一侧共同安装有研磨块,执行柱上设置有分切组件和破碎组件,分切组件位于破碎单元上方,研磨桶和上桶体之间安装有疏通组件,执行柱内部设置有筛选组件。

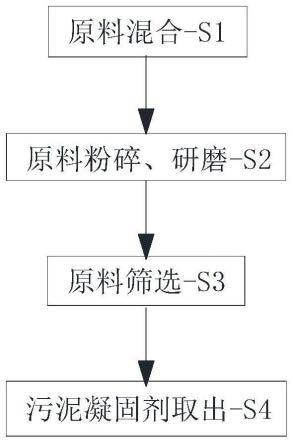

8.使用上述的利用烟气脱硫石膏粉生产凝固剂的装置进行凝固剂的生产时包括如下步骤:

9.s1、原料混合:按比例在淤泥中加入粉煤渣和烟气脱硫石膏,将其混合均匀后消解并陈化;

10.s2、原料粉碎、研磨:通过研磨单元对陈化后的原料进行粉碎、研磨处理;

11.s3、原料筛选:通过研磨单元对研磨完成的粉末状原料进行筛选,从而得到污泥凝固剂;

12.s4、污泥凝固剂取出:将下桶体取下并将其内部的污泥凝固剂取出。

13.作为本发明的一种优选技术方案,所述分切组件包括支撑网孔板,所述执行柱上端安装有支撑网孔板,支撑网孔板与研磨桶内壁转动连接,执行柱上端中部设置有定位座,定位座上端穿过支撑网孔板后转动连接有顶板,顶板与研磨桶内壁相连接,且顶板上端周向均匀开设有多个进料口,进料口顶部设置有进料斗,支撑网孔板上端周向均匀设置有多个第一定位杆,顶板下端周向均匀设置有多个与第一定位杆交错排布的第二定位杆,第一定位杆和第二定位杆上均套设有切割刀,且第一定位杆上的切割刀与第二定位杆上的切割刀上下交错排布。

14.作为本发明的一种优选技术方案,所述破碎组件包括旋转网孔板,所述执行柱的上侧外壁转动连接有旋转网孔板,旋转网孔板与研磨桶内壁相连接,且旋转网孔板上网孔的直径小于支撑网孔板上网孔的直径,旋转网孔板上端由内向外且周向均匀设置有多个锥形座,支撑网孔板下端通过安装板设置有多个与锥形座交错排布的破碎块,锥形座的直径从上到下逐渐增大,破碎块为直径从上到下逐渐减小的圆台结构。

15.作为本发明的一种优选技术方案,所述筛选组件包括热风机,所述执行柱内部开设有安装槽,安装槽内设置有热风机,执行柱内部周向均匀开设有多个辅助槽,辅助槽内设置有储风腔体,热风机外壁通过连接管与储风腔体相连接,执行柱外壁从上到下且周向均匀开设有多个与辅助槽相连通的通孔,通孔内安装有与储风腔体相连通的出风管,出风管远离储风腔体的一端套设有防尘罩。

16.作为本发明的一种优选技术方案,所述上桶体内顶壁周向均匀设置有多个定位杆,多个定位杆靠近上桶体轴线一侧的底部共同安装有承托杆,承托杆上端安装有穿过研磨桶的连接块,连接块上端与承接板相连接。

17.作为本发明的一种优选技术方案,所述疏通组件包括转动杆,所述上桶体上侧内部开设有环形槽,承托杆上端转动连接有转动杆,转动杆的上端延伸至环形槽内并套设有辅助齿轮,研磨桶外壁套设有与辅助齿轮相啮合的环形齿圈,转动杆外壁从上到下且周向均匀安装有多个与出料孔相配合的疏通条,疏通条的直径小于出料孔的直径。

18.作为本发明的一种优选技术方案,所述研磨桶内壁从上到下等间距安装有多个与出料孔交错排布的环形座,研磨块远离连接杆的一侧从上到下等间距开设有多个与环形座转动连接的凹槽,且研磨块上均匀开设有多个与出料孔相对应的通孔。

19.作为本发明的一种优选技术方案,所述环形架的外壁周向均匀安装有多个固定齿座,上桶体的上端开设有连接槽,连接槽内设置有电机,电机的输出轴套设有与固定齿座相啮合的传动齿轮。

20.本发明的有益效果在于:1.本发明提供的研磨单元通过研磨块与环形座之间的相配合可以对粉碎后的原料进行研磨处理,从而减少了工序,且无需使用外部的研磨设备,此外,通过凹槽可以增大研磨块与环形座之间的接触面积,从而能够增强对粉碎后的原料的

研磨效果。

21.2.本发明提供的分切组件通过第一定位杆上的切割刀配合第二定位杆上的切割刀对原料进行分切处理,以减小原料的直径,从而完成对原料的初步处理,以便于对原料进行后期的粉碎处理。

22.3.本发明提供的破碎组件通过锥形座配合破碎块对分切后的原料进行粉碎处理,从而可以进一步减小原料的直径,以便于原料后期的研磨,且能够提高对原料的研磨效率。

23.4.本发明提供的疏通组件通过转动杆与研磨桶相反转动并带动疏通条对出料孔进行疏通,从而防止出料孔堵塞,进而确保粉末状原料从出料孔排出。

24.5.本发明提供的筛选组件通过出风管喷出的热风将研磨桶中的粉末状原料扬起并经过出风孔排出,且热风接触研磨桶内壁之后会产生回流,从而可以将研磨桶底部的粉末状原料扬起,避免研磨桶底部残留的粉末状原料难以排出,此外,通过热风可以对粉末状原料进行加热烘干,从而确保污泥凝固剂的干燥度,防止其受潮而影响使用效果。

附图说明

25.下面结合附图和实施例对本发明进一步说明。

26.图1是本发明的工艺流程图。

27.图2是本发明的立体结构示意图。

28.图3是本发明的剖视图(沿上桶体和下桶体纵截面)。

29.图4是本发明的图3的a处局部放大图。

30.图5是本发明的分切组件和破碎组件的分解剖切图。

31.图6是本发明的上桶体的局部剖切图。图

32.图7是本发明的图6的c处局部放大图。

33.图8是本发明的研磨桶、执行柱和筛选组件的局部剖切图。

34.图中:1、上桶体;2、下桶体;3、支撑架;4、研磨单元;41、研磨桶;411、环形座;42、出料孔;43、环形架;431、固定齿座;432、电机;433、传动齿轮;44、承接板;441、定位杆;442、承托杆;443、连接块;45、执行柱;46、连接杆;47、研磨块;48、分切组件;481、支撑网孔板;482、定位座;483、顶板;484、进料斗;485、第一定位杆;486、第二定位杆;487、切割刀;49、破碎组件;491、旋转网孔板;492、锥形座;493、安装板;494、破碎块;50、疏通组件;501、转动杆;502、辅助齿轮;503、环形齿圈;504、疏通条;51、筛选组件;511、热风机;512、储风腔体;513、出风管;514、防尘罩。

具体实施方式

35.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

36.参阅图2和图3,一种利用烟气脱硫石膏粉生产凝固剂的方法,其使用了一种利用烟气脱硫石膏粉生产凝固剂的装置,该利用烟气脱硫石膏粉生产凝固剂的装置包括上桶体1、下桶体2、支撑架3和研磨单元4,上桶体1与下桶体2上下分布并通过可拆卸的方式相连接,上桶体1下侧外壁设置有支撑架3,上桶体1内部安装有研磨单元4。

37.参阅图3、图4、图6和图7,研磨单元4包括转动连接在上桶体1上端中部且顶部开口的研磨桶41,研磨桶41底部延伸至上桶体1内部,研磨桶41顶部通过可拆卸的方式套设有顶盖,研磨桶41外壁周向均匀开设有多个出料孔42,出料孔42远离研磨桶41轴线的一侧直径逐渐增大,研磨桶41的上侧外壁安装有与上桶体1上端转动连接的环形架43,环形架43的外壁周向均匀安装有多个固定齿座431,上桶体1的上端开设有连接槽,连接槽内设置有电机432,电机 432的输出轴套设有与固定齿座431相啮合的传动齿轮433,研磨桶41内底壁转动连接有承接板44,上桶体1内顶壁周向均匀设置有多个定位杆441,多个定位杆441靠近上桶体1轴线一侧的底部共同安装有承托杆442,承托杆442上端安装有穿过研磨桶41的连接块443,连接块443上端与承接板44相连接,承接板 44上端安装有执行柱45,执行柱45外壁从上到下且周向均匀设置有多个连接杆 46,执行柱45同一侧的多个连接杆46远离其轴线的一侧共同安装有研磨块47,执行柱45上设置有分切组件48和破碎组件49,分切组件48位于破碎单元上方,研磨桶41和上桶体1之间安装有疏通组件50,执行柱45内部设置有筛选组件 51;本实施例中,通过定位杆441、承托杆442、连接块443以及承托板之间的相配合可以对执行柱45进行定位,使得执行柱45不发生转动。

38.参阅图6和图8,研磨桶41内壁从上到下等间距安装有多个与出料孔42交错排布的环形座411,研磨块47远离连接杆46的一侧从上到下等间距开设有多个与环形座411转动连接的凹槽,且研磨块47上均匀开设有多个与出料孔42 相对应的通孔,以便于粉末状原料经过通孔进入研磨块47和环形座411之间,通过凹槽的设置,可以增大其与环形座411之间的接触面积,从而能够增强对粉碎后的原料的研磨效果。

39.工作时,首先通过分切组件48和破碎组件49依次对陈化后的原料进行分切处理和粉碎处理,然后将粉碎后的原料倒入研磨桶41中,再启动电机432,电机432带动传动齿轮433转动,传动齿轮433通过固定齿座431带动环形架43 和研磨桶41转动,由于执行柱45不发生转动,因此研磨桶41与执行柱45之间为相对转动,从而执行柱45上的研磨块47配合环形座411对粉碎后的原料进行研磨处理,以便于将其研磨为粉末状原料,然后将研磨完成的粉末状原料从出料口排出,从而得到污泥凝固剂。

40.参阅图4、图5、图6和图7,分切组件48包括支撑网孔板481,执行柱45 上端安装有支撑网孔板481,支撑网孔板481与研磨桶41内壁转动连接,执行柱45上端中部设置有定位座482,定位座482上端穿过支撑网孔板481后转动连接有顶板483,顶板483与研磨桶41内壁相连接,且顶板483上端周向均匀开设有多个进料口,进料口顶部设置有进料斗484,支撑网孔板481上端周向均匀设置有多个第一定位杆485,顶板483下端周向均匀设置有多个与第一定位杆 485交错排布的第二定位杆486,第一定位杆485和第二定位杆486上均套设有切割刀487,且第一定位杆485上的切割刀487与第二定位杆486上的切割刀487 上下交错排布。

41.参阅图4、图5和图7,破碎组件49包括旋转网孔板491,执行柱45的上侧外壁转动连接有旋转网孔板491,旋转网孔板491与研磨桶41内壁相连接,且旋转网孔板491上网孔的直径小于支撑网孔板481上网孔的直径,旋转网孔板491上端由内向外且周向均匀设置有多个锥形座492,支撑网孔板481下端通过安装板493设置有多个与锥形座492交错排布的破碎块494,锥形座492的直径从上到下逐渐增大,破碎块494为直径从上到下逐渐减小的圆台结构。

42.工作时,首先将陈化后的原料通过进料斗484倒入研磨桶41内,原料经过进料口掉落在支撑网孔板481上端,随后电机432通过齿轮和固定齿座431的相配合带动研磨桶41转动,研磨桶41带动顶板483进行转动,由于支撑网孔板 481与研磨桶41转动连接,因此支撑网孔板481与顶板483之间为相对转动,顶板483带动第二定位杆486绕定位座482周向运动,从而通过第一定位杆485 上的切割刀487配合第二定位杆486上的切割刀487对原料进行分切处理,以减小原料的直径,从而完成对原料的初步处理,以便于对原料进行后期的粉碎处理,随后直径小于支撑网孔板481上孔径的原料向下掉落在旋转网孔板491上,直径不符合要求的原料则继续接受分切处理,在此期间,旋转网孔板491随研磨桶 41进行转动并带动锥形座492绕执行柱45周向运动,从而通过锥形座492配合破碎块494对分切后的原料进行粉碎处理,从而可以进一步减小原料的直径,以便于原料后期的研磨,且能够提高对原料的研磨效率,粉碎后的原料经过旋转网孔板491掉落在研磨桶41内。

43.参阅图3、图4和图7,粉碎后的原料在研磨桶41中进行研磨处理时,未研磨完成的颗粒物容易进入出料孔42中,从而造成出料孔42的堵塞,进而影响研磨完成的粉末状原料出料,为解决该问题,本发明提供了疏通组件50,其包括转动杆501,上桶体1上侧内部开设有环形槽,承托杆442上端转动连接有转动杆501,转动杆501的上端延伸至环形槽内并套设有辅助齿轮502,研磨桶41 外壁套设有与辅助齿轮502相啮合的环形齿圈503,转动杆501外壁从上到下且周向均匀安装有多个与出料孔42相配合的疏通条504,疏通条504的直径小于出料孔42的直径;工作时,研磨桶41转动过程中通过环形齿圈503带动辅助齿轮502反向转动,辅助齿轮502带动转动杆501及其外壁的疏通条504转动,从而转动杆501与研磨桶41之间为相反转动,使得转动杆501带动疏通条504插入至出料孔42内,以便于将堵塞在出料孔42中的颗粒物捅入至研磨桶41内部,从而完成对出料孔42的疏通,防止出料孔42堵塞,进而确保粉末状原料从出料孔42排出。

44.参阅图8,粉碎后的原料在研磨过程中,无法确保粉末状原料完全从出料孔 42排出,从而粉末状原料容易堆积在研磨桶41底部,为解决该问题,本发明提供了筛选组件51,其包括热风机511,执行柱45内部开设有安装槽,安装槽内设置有热风机511,执行柱45内部周向均匀开设有多个辅助槽,辅助槽内设置有储风腔体512,热风机511外壁通过连接管与储风腔体512相连接,执行柱45 外壁从上到下且周向均匀开设有多个与辅助槽相连通的通孔,通孔内安装有与储风腔体512相连通的出风管513,出风管513远离储风腔体512的一端套设有防尘罩514;通过防尘罩514的设置,可以防止研磨桶41中的颗粒物进入出风管 513内而影响其出风量。

45.工作时,粉碎后的原料在研磨时,启动热风机511,热风机511向储风腔体 512中输送热风,随后热风经过出风管513喷出,喷出的热风将研磨桶41中的粉末状原料扬起并经过出风孔排出,且热风接触研磨桶41内壁之后会产生回流,从而可以将研磨桶41底部的粉末状原料扬起,避免研磨桶41底部残留的粉末状原料难以排出,从而可以确保粉末状原料完全排出,以此通过吹风的方式对粉末状原料进行筛选,穿过出料孔42掉落在下桶体2内的粉末状原料即为污泥凝固剂,反之则需要继续对其进行研磨,与此同时,通过热风可以对粉末状原料进行加热烘干,从而确保污泥凝固剂的干燥度,防止其受潮而影响使用效果;污泥凝固剂生产完成之后,将下桶体2取下并将其内部的污泥凝固剂取出。

46.参阅图1,使用上述的利用烟气脱硫石膏粉生产凝固剂的装置进行凝固剂的生产

时包括如下步骤:

47.s1、原料混合:按比例在淤泥中加入粉煤渣和烟气脱硫石膏,将其混合均匀后消解并陈化。

48.s2、原料粉碎、研磨:首先将陈化后的原料通过进料斗484倒入研磨桶41 内,原料经过进料口掉落在支撑网孔板481上端,其次启动电机432,电机432 带动传动齿轮433转动,传动齿轮433通过固定齿座431带动环形架43和研磨桶41转动,研磨桶41带动顶板483和第二定位杆486绕定位座482周向运动,通过第一定位杆485上的切割刀487配合第二定位杆486上的切割刀487对原料进行分切处理,从而完成对原料的初步处理,随后粉碎完成的原料穿过支撑网孔板 481后向下掉落在旋转网孔板491上,在此期间,旋转网孔板491随研磨桶 41转动并带动锥形座492绕执行柱45周向运动,从而通过锥形座492配合破碎块494对分切后的原料进行粉碎处理粉碎后的原料经过旋转网孔板491掉落在研磨桶41内。

49.由于执行柱45不发生转动,因此研磨桶41与执行柱45之间为相对转动,从而执行柱45上的研磨块47配合环形座411对粉碎后的原料进行研磨处理,以便于将其研磨为粉末状原料,在此期间,研磨桶41通过环形齿圈503带动辅助齿轮502反向转动,辅助齿轮502带动转动杆501及其外壁的疏通条504转动,从而转动杆501与研磨桶41之间为相反转动,使得转动杆501带动疏通条504 插入至出料孔42内,以便于对出料孔42进行疏通,防止出料孔42堵塞。

50.s3、原料筛选:粉碎后的原料在研磨时,启动热风机511,热风机511向储风腔体512中输送热风,随后热风经过出风管513喷出,喷出的热风将研磨桶 41中的粉末状原料扬起并经过出风孔排出,以此通过吹风的方式对粉末状原料进行筛选,穿过出料孔42掉落在下桶体2内的粉末状原料即为污泥凝固剂,与此同时,通过热风可以对粉末状原料进行加热烘干,从而确保污泥凝固剂的干燥度。

51.s4、污泥凝固剂取出:污泥凝固剂生产完成之后,将下桶体2取下并将其内部的污泥凝固剂取出。

52.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1