一种注射用哌拉西林钠过滤装置的制作方法

1.本发明涉及药品制备技术领域,具体涉及一种注射用哌拉西林钠过滤装置。

背景技术:

2.哌拉西林钠是广谱的半合成的β内酰胺类抗生素,通过抑制细菌的细胞壁从而发挥杀菌的作用,对很多的革兰氏阳性菌、阴性菌以及部分厌氧菌,都有一定的抗菌活性。现有技术中,为确保哌拉西林钠的有效成分保持活性,大都采用冻干制造工艺生产注射用哌拉西林钠。主要步骤是原料药溶解,经过多次过滤后在低温(30~45℃)真空环境下真空干燥。

3.其中,经过除杂过滤后的滤液在低温(0~10℃)环境下析晶后,再经过两级过滤(0.45μm和0.22μm)便可获得滤饼。由于末级过滤的过滤精度较高,通常采用压滤的方式,提高过滤效率。但是,随着过滤的进行,药物晶体沉淀在过滤部件的表面,导致滤液难以顺利流通和过滤压力增大,为确保过滤部件能够正常过滤和部分晶体透过过滤部件,需要及时的清理过滤部件,致使过滤效率低,影响注射用哌拉西林钠的生产效率。

技术实现要素:

4.针对现有过滤注射用哌拉西林钠的过滤器过滤效率较低的技术问题;本发明提供了一种注射用哌拉西林钠过滤装置,在过滤腔下端设置循环移动的过滤带,由第一密封对辊将过滤出的哌拉西林钠晶体压成块状,并在过滤带转弯处自动掉落,使得过滤带恢复流通能力,确保过滤带能够正常过滤和提高过滤效率,避免过滤压力过大而使部分菌株透过过滤带,能够大幅降低过滤带清理的频次,从而提高注射用哌拉西林钠的生产效率。

5.本发明通过下述技术方案实现:

6.本发明提供了一种注射用哌拉西林钠过滤装置,包括:过滤罐体,所述过滤罐体内部设置有压滤腔、集液腔和滤出腔,所述压滤腔位于所述集液腔上方且与所述集液腔连通,所述集液腔上端与所述滤出腔连通;第一密封对辊,辊体为柔性材料,位于所述压滤腔下端宽度方向的一侧;第二密封对辊,辊体为柔性材料,位于所述压滤腔下端宽度方向的另一侧;驱动辊,位于所述滤出腔上端;过滤带,依次张设在所述第二密封对辊、所述第一密封对辊和所述驱动辊上;其中,所述压滤腔和所述集液腔通过所述过滤带分隔。

7.本发明提供的注射用哌拉西林钠过滤装置,在过滤罐体内设置有压滤腔、集液腔和滤出腔,压滤腔位于集液腔上方且与集液腔连通,集液腔上端与滤出腔连通,在压滤腔下端宽度方向的两侧分设有第一密封对辊和第二密封对辊,通过第一密封对辊和第二密封对辊密封过滤带与压滤腔下端间的间隙,从而由过滤带将压滤腔和集液腔分割开;同时,通过驱动辊将过滤带张设在滤出腔上方,使得过滤带能够在压滤腔和集液腔之间、滤出腔往复循环移动。

8.在使用时,将待过滤的注射用哌拉西林钠溶液引入压滤腔内,并对压滤腔内的溶液进行加压,使得溶液透过过滤带进行过滤,过滤出的液体则直接进入到集液腔,以便于收

集或集中排出,药物晶体则截留在过滤带上。此时,通过驱动辊带动过滤带由第二密封对辊依次向第一密封对辊和驱动辊移动,截留在过滤带上的药物晶体在第一密封对辊的挤压下,将药物晶体所携带的液体压出截留在压滤腔内,并压成块状,然后在过滤带的带动下进入到滤出腔上方。

9.随着驱动辊的继续转动,当过滤带携带块状药物晶体的部分移动至驱动辊时,过滤带绕过驱动辊翻转180

°

,而块状药物晶体由于柔性较差,在过滤带弯曲的过程中脱离过滤带,在重力的作用下掉落在滤出腔内,从而通过滤出腔收集药物滤饼。在块状药饼掉落后,过滤带又恢复过滤能力。在过滤带向驱动辊移动时,过滤带未过滤药物晶体的部分移动至压滤腔下方进行过滤,能够快速的进行过滤。

10.综上,本发明提供的注射用哌拉西林钠过滤装置,能够确保过滤带始终处于高效过滤的状态,确保过滤带能够正常过滤和提高过滤效率,避免过滤压力过大而使部分菌株透过过滤带,能够大幅降低过滤带清理的频次,从而提高注射用哌拉西林钠的生产效率。

11.在一可选的实施方式中,所述滤出腔内设置有偏心振打件,所述偏心振打件位于所述过滤带移动路径的一侧;其中,所述偏心振打件在旋转的情况下,一端能够抵触在所述过滤带上。以通过偏心振打件振打过滤带,避免块状药物残留在过滤带上。

12.在一可选的实施方式中,所述偏心振打件一段设置有球形振打部,所述振打部用于振打所述过滤带,以避免偏心振打件在振打过滤带时损伤过滤带。

13.在一可选的实施方式中,所述过滤罐体内还设置有清洗腔,所述清洗腔用于盛装丙酮溶液;所述清洗腔位于所述集液腔和所述滤出腔之间,且所述过滤带从所述清洗腔内经过,以通过丙酮清洗残留在过滤带上的药物晶体,确保过滤带能够恢复过滤能力。

14.在一可选的实施方式中,所述过滤罐体内设置有两个支撑辊,沿所述过滤带的长度方向,两所述支撑辊分设于所述清洗腔上端的两侧;所述清洗腔内设置有限位辊,所述过滤带张设在所述支撑辊和所述限位辊上,以通过两支撑辊和限位辊的共同作用,使得过滤带在循环移动时从清洗腔内腔经过。

15.在一可选的实施方式中,所述过滤罐体内还设置有丙酮喷嘴,所述丙酮喷嘴位于所述限位辊上方,且所述丙酮喷嘴正对所述清洗腔的底部或侧壁,以通过丙酮喷嘴将丙酮喷向过滤带,以对过滤带进行强力清洗,确保过滤带能够完全恢复过滤能力。

16.在一可选的实施方式中,还包括活塞筒,所述活塞筒内腔通过活塞体分隔为感压腔和存储腔,所述感压腔与所述压滤腔连通;所述存储腔用于储存丙酮,且所述存储腔与所述丙酮喷嘴相连;所述活塞筒内还设置有复位弹簧,所述复位弹簧在所述活塞体压缩丙酮时蓄能。

17.由于感压腔与压滤腔连通,使得活塞体一侧为压滤腔内的压力,随着过滤带滤液流通能力的下降,压率腔内的压力增大,而随着压滤腔内压力的升高增加对存储腔内的丙酮的挤压,从而对丙酮进行加压,使得丙酮能够一定的压力喷出,确保丙酮对过滤带的清洗效果。而在丙酮清洗过滤带后,过滤带的滤液流通能力回复,压滤腔内的压力降低,活塞体在复位弹簧的作用下复位。

18.在一可选的实施方式中,所述存储腔与所述丙酮喷嘴之间设置有背压阀,以使得存储腔内的丙酮按照设定的压力喷出,同时能够起到安全阀的作用,避免压滤腔内的压力过大。

19.在一可选的实施方式中,所述过滤带长度方向的两侧均设置有柔性密封条,所述柔性密封条用于密封所述过滤带长度方向的两侧与所述压滤腔之间的空隙,以确保过滤带与压滤腔之间的密封性。

20.在一可选的实施方式中,所述柔性密封条为中空的橡胶条,确保柔性密封条有足够的变形量。

21.本发明与现有技术相比,具有如下的优点和有益效果

22.1、本发明提供的注射用哌拉西林钠过滤装置,在过滤罐体内设置有压滤腔、集液腔和滤出腔,压滤腔位于集液腔上方且与集液腔连通,集液腔上端与滤出腔连通,在压滤腔下端宽度方向的两侧分设有第一密封对辊和第二密封对辊,通过第一密封对辊和第二密封对辊密封过滤带与压滤腔下端间的间隙,从而由过滤带将压滤腔和集液腔分割开;同时,通过驱动辊将过滤带张设在滤出腔上方,使得过滤带能够在压滤腔和集液腔之间、滤出腔往复循环移动,截留在过滤带上的药物晶体在第一密封对辊的挤压下,将药物晶体所携带的液体压出截留在压滤腔内,并压成块状,并在过滤带弯曲的过程中脱离过滤带,因此,能够确保过滤带始终处于高效过滤的状态,确保过滤带能够正常过滤和提高过滤效率,避免过滤压力过大而使部分菌株透过过滤带,能够大幅降低过滤带清理的频次,从而提高注射用哌拉西林钠的生产效率。

23.2、本发明提供的注射用哌拉西林钠过滤装置,在过滤带弯曲的过程中脱离过滤带,在重力的作用下掉落在滤出腔内,便于收集滤出的药物。

附图说明

24.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

25.在附图中:

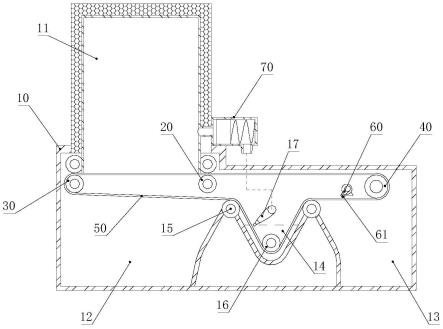

26.图1为本发明实施例注射用哌拉西林钠过滤装置的结构示意图;

27.图2为本发明实施例过滤带的横截面示意图;

28.图3为本发明实施例活塞筒的结构示意图;

29.图4为本发明实施例管路原理示意图。

30.附图中标记及对应的零部件名称:

31.10-过滤罐体,11-压滤腔,12-集液腔,13-滤出腔,14-清洗腔,15-支撑辊,16-限位辊,17-丙酮喷嘴;

32.20-第一密封对辊;

33.30-第二密封对辊;

34.40-驱动辊;

35.50-过滤带,51-柔性密封条;

36.60-偏心振打件,61-振打部;

37.70-活塞筒,71-活塞体,72-感压腔,73-存储腔,74-复位弹簧,75-背压阀。

具体实施方式

38.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。

39.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

40.在本技术实施例的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖向”、“纵向”、“侧向”、“水平”、“内”、“外”、“前”、“后”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

41.实施例1

42.结合图1,本实施例提供了一种注射用哌拉西林钠过滤装置,包括:过滤罐体10,所述过滤罐体10内部设置有压滤腔11、集液腔12和滤出腔13,所述压滤腔11位于所述集液腔12上方且与所述集液腔12连通,所述集液腔12上端与所述滤出腔13连通;第一密封对辊20,辊体为柔性材料,位于所述压滤腔11下端宽度方向的一侧;第二密封对辊30,辊体为柔性材料,位于所述压滤腔11下端宽度方向的另一侧;驱动辊40,位于所述滤出腔13上端;过滤带50,依次张设在所述第二密封对辊30、所述第一密封对辊20和所述驱动辊40上;其中,所述压滤腔11和所述集液腔12通过所述过滤带50分隔。

43.具体来说,由于注射用哌拉西林钠析晶的温度较低,为避免析出的晶体再次溶解,需要确保过滤过程中,溶液保持较低的温度,因此,通常在压滤腔11侧壁设置保温层,以减小哌拉西林钠溶液与环境的热交换。而为减小在压滤过程中外源热量的输入,通常采用气体加压的方式进行压滤。

44.为确保第一密封对辊20和第二密封对辊30能够对过滤带50与压滤腔11下端相交的部分进行密封,压滤腔11通常加工成矩形。对于第一密封对辊20和第二密封对辊30,其柔性段的长度应当大于压滤腔11下端的宽度,同时第一密封对辊20和第二密封对辊30柔性部分一侧紧贴压滤腔11下端的端部、一侧紧压过滤带50的上表面。

45.结合图2,所述过滤带50长度方向的两侧均设置有柔性密封条51,所述柔性密封条51用于密封所述过滤带50长度方向的两侧与所述压滤腔11之间的空隙,以确保过滤带50与压滤腔11之间的密封性。

46.优选的,所述柔性密封条51为中空的橡胶条,确保柔性密封条51有足够的变形量。

47.总结来说,本实施例提供的注射用哌拉西林钠过滤装置,在过滤罐体10内设置有压滤腔11、集液腔12和滤出腔13,压滤腔11位于集液腔12上方且与集液腔12连通,集液腔12上端与滤出腔13连通,在压滤腔11下端宽度方向的两侧分设有第一密封对辊20和第二密封对辊30,通过第一密封对辊20和第二密封对辊30密封过滤带50与压滤腔11下端间的间隙,从而由过滤带50将压滤腔11和集液腔12分割开;同时,通过驱动辊40将过滤带50张设在滤出腔13上方,使得过滤带50能够在压滤腔11和集液腔12之间、滤出腔13往复循环移动。

48.在使用时,将待过滤的注射用哌拉西林钠溶液引入压滤腔11内,并对压滤腔11内

的溶液进行加压,使得溶液透过过滤带50进行过滤,过滤出的液体则直接进入到集液腔12,以便于收集或集中排出,药物晶体则截留在过滤带50上。此时,通过驱动辊40带动过滤带50由第二密封对辊30依次向第一密封对辊20和驱动辊40移动,截留在过滤带50上的药物晶体在第一密封对辊20的挤压下,将药物晶体所携带的液体压出截留在压滤腔11内,并压成块状,然后在过滤带50的带动下进入到滤出腔13上方。

49.随着驱动辊40的继续转动,当过滤带50携带块状药物晶体的部分移动至驱动辊40时,过滤带50绕过驱动辊40翻转180

°

,而块状药物晶体由于柔性较差,在过滤带50弯曲的过程中脱离过滤带50,在重力的作用下掉落在滤出腔13内,从而通过滤出腔13收集药物滤饼。在块状药饼掉落后,过滤带50又恢复过滤能力。在过滤带50向驱动辊40移动时,过滤带50未过滤药物晶体的部分移动至压滤腔11下方进行过滤,能够快速的进行过滤。

50.综上,本实施例提供的注射用哌拉西林钠过滤装置,能够确保过滤带50始终处于高效过滤的状态,确保过滤带50能够正常过滤和提高过滤效率,避免过滤压力过大而使部分菌株透过过滤带50,能够大幅降低过滤带50清理的频次,从而提高注射用哌拉西林钠的生产效率。

51.实施例2

52.结合图1,本实施例提供了一种注射用哌拉西林钠过滤装置,基于实施例1所记载的结构和原理,所述滤出腔13内设置有偏心振打件60,所述偏心振打件60位于所述过滤带50移动路径的一侧;其中,所述偏心振打件60在旋转的情况下,一端能够抵触在所述过滤带50上。以过滤带50整体过滤能力下降时,通过偏心振打件60振打过滤带50,避免块状药物残留在过滤带50上。

53.优选的,所述偏心振打件60一段设置有球形振打部61,所述振打部61用于振打所述过滤带50,以避免偏心振打件60在振打过滤带50时损伤过滤带50。

54.实施例3

55.结合图1,本实施例提供了一种注射用哌拉西林钠过滤装置,基于实施例1或2所记载的结构和原理,所述过滤罐体10内还设置有清洗腔14,所述清洗腔14用于盛装丙酮溶液;所述清洗腔14位于所述集液腔12和所述滤出腔13之间,且所述过滤带50从所述清洗腔14内经过,以通过丙酮清洗残留在过滤带50上的药物晶体,确保过滤带50能够恢复过滤能力。

56.在本实施例中,所述过滤罐体10内设置有两个支撑辊15,沿所述过滤带50的长度方向,两所述支撑辊15分设于所述清洗腔14上端的两侧;所述清洗腔14内设置有限位辊16,所述过滤带50张设在所述支撑辊15和所述限位辊16上,以通过两支撑辊15和限位辊16的共同作用,使得过滤带50在循环移动时从清洗腔14内腔经过。

57.在此基础上,所述过滤罐体10内还设置有丙酮喷嘴17,所述丙酮喷嘴17位于所述限位辊16上方,且所述丙酮喷嘴17正对所述清洗腔14的底部或侧壁,以通过丙酮喷嘴17将丙酮喷向过滤带50,以对过滤带50进行强力清洗,确保过滤带50能够完全恢复过滤能力。

58.另外,结合图3,在本实施例中,还包括活塞筒70,所述活塞筒70内腔通过活塞体71分隔为感压腔72和存储腔73,所述感压腔72与所述压滤腔11连通;所述存储腔73用于储存丙酮,且所述存储腔73与所述丙酮喷嘴17相连;所述活塞筒70内还设置有复位弹簧74,所述复位弹簧74在所述活塞体71压缩丙酮时蓄能。

59.由于感压腔72与压滤腔11连通,使得活塞体71一侧为压滤腔11内的压力,随着过

滤带50滤液流通能力的下降,压率腔内的压力增大,而随着压滤腔11内压力的升高增加对存储腔73内的丙酮的挤压,从而对丙酮进行加压,使得丙酮能够一定的压力喷出,确保丙酮对过滤带50的清洗效果。而在丙酮清洗过滤带50后,过滤带50的滤液流通能力回复,压滤腔11内的压力降低,活塞体71在复位弹簧74的作用下复位。

60.其中,通过压滤腔11内的介质推动活塞体71对丙酮加压,不需要外设增压泵,也需要设置压力检测元件和控制系统,能简化装置的结构和提高装置的可靠性。对于存储腔73内的丙酮,可以定期添加,或者是增加清洗腔14内丙酮液面的高度,使得丙酮喷嘴17能够侵入丙酮液面下,在活塞体71复位的同时抽吸对应量的丙酮。

61.在此基础上,结合图4,所述存储腔73与所述丙酮喷嘴17之间设置有背压阀75,以使得存储腔73内的丙酮按照设定的压力喷出,同时能够起到安全阀的作用,避免压滤腔11内的压力过大。

62.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1