一种相变材料的自动化生产设备的制作方法

1.本发明涉及相变材料加工技术领域,具体为一种相变材料的自动化生产设备。

背景技术:

2.种猪精液社会化供应,运输过程中的温度控制很关键。猪精液最适宜的温度介于14-22℃,温度过低易造成精子不可恢复的失活和创伤,温度过高则精子过于活跃,使其消耗过大最终衰竭而死。精子对温度的急剧下降和反复变化都很敏感,按照配比使用豆蔻酸、棕榈酸、硬脂酸、月桂酸、、葵酸和1,3:2,4-二(3,4-二甲基亚苄基)-d-山梨醇制得相变材料,采用相变材料对种猪精液进行保存能够避免外部环境影响其活性。

3.但是,现有的对相变材料进行制备时不便于根据不同配料所需温度进行搅拌混合,使得配料受温度影响易造成相变材料的品质低,且不便于对不同配料进行分类混合;因此,不满足现有的需求,对此我们提出了一种相变材料的自动化生产设备。

技术实现要素:

4.本发明的目的在于提供一种相变材料的自动化生产设备,以解决上述背景技术中提出的现有的对相变材料进行制备时不便于根据不同配料所需温度进行搅拌混合,使得配料受温度影响易造成相变材料的品质低,且不便于对不同配料进行分类混合等问题。

5.为实现上述目的,本发明提供如下技术方案:一种相变材料的自动化生产设备,包括支撑底座,所述支撑底座的上端面固定安装有材料加工机构,所述材料加工机构包括搅拌罐体、第二密封盖、第二传动电机、出料管、循环管、冷却液放置箱、冷却套筒、第二搅拌杆、第二搅拌架、增温架和增压泵,所述出料管的上端固定安装有搅拌罐体,所述搅拌罐体的内侧安装有冷却套筒,所述冷却套筒的上端面安装有第二密封盖,所述第二密封盖的上端面安装有第二传动电机,所述第二密封盖中部的内侧安装有第二搅拌杆,所述第二搅拌杆的底端设有第二搅拌架,所述搅拌罐体的内部安装有增温架,所述搅拌罐体的两侧均安装有冷却液放置箱,所述冷却液放置箱的内侧设有增压泵,所述冷却液放置箱的上端面安装有两个循环管。

6.优选的,所述材料加工机构的一侧安装有预混料机构,所述预混料机构包括混料罐体、第一密封盖、第一传动电机、调节套板、调节手柄、第一搅拌杆、罐体连接座、锥形导料管、防护保温管、固定弧形板、导向柱、活动弧形板和第一搅拌架,所述调节套板的内侧滑动连接有罐体连接座,所述罐体连接座中部的内侧安装有调节手柄,所述罐体连接座的两端均固定安装有混料罐体,所述混料罐体的上端面安装有第一密封盖,所述第一密封盖中部的内侧安装有第一搅拌杆,其中一个所述第一搅拌杆的上端设有第一传动电机,两个所述第一搅拌杆的底端设有四个第一搅拌架,所述第一搅拌杆与混料罐体通过固定弧形板和活动弧形板连接,所述固定弧形板和活动弧形板的内侧安装有四个导向柱,所述混料罐体的底端安装有锥形导料管,所述锥形导料管的外侧安装有防护保温管。

7.优选的,两个所述第一搅拌杆上端的外侧安装有一个调节机构,所述调节机构包

括连接横板、液压杆、支撑框架、支撑滑架和导向滑板,所述导向滑板的外侧固定安装有支撑框架,所述导向滑板的上端面滑动连接有支撑滑架,所述支撑框架的上端固定安装有液压杆,所述液压杆的外侧安装有连接横板。

8.优选的,所述搅拌罐体与冷却套筒通过螺钉连接固定,所述搅拌罐体与冷却套筒的内侧设有隔温垫,所述冷却套筒的内部设有两个冷却仓,所述循环管的上端贯穿第二密封盖延伸至冷却仓的内侧,所述冷却液放置箱、循环管和冷却套筒的内部贯通连接,所述冷却液放置箱的内侧填充有冷却液。

9.优选的,所述增温架的上端设有加热杆,所述加热杆的上端延伸至搅拌罐体底端的内侧,所述增温架的内部设有电热阻丝。

10.优选的,所述第二搅拌杆的底端贯穿第二密封盖的中部通过螺钉与第二搅拌架连接固定,所述第二搅拌架的外表面设有隔温层。

11.优选的,所述调节套板的一端与搅拌罐体焊接固定,所述调节手柄的一端贯穿罐体连接座的中部延伸至调节套板的内侧,所述调节手柄与罐体连接座通过螺纹连接,所述调节套板的两侧均设有腰型孔,所述罐体连接座的两端贯穿腰型孔与混料罐体通过螺钉连接固定。

12.优选的,所述第一搅拌杆的底端贯穿第一密封盖、固定弧形板和活动弧形板通过螺钉与第一搅拌架连接,所述第一搅拌架的外侧设有三个斜向刮板,所述混料罐体的底端与搅拌罐体通过锥形导料管贯通连接。

13.优选的,所述活动弧形板的中部设有限位环,所述第一搅拌杆与活动弧形板通过限位环,所述导向柱的底端贯穿固定弧形板通过螺纹与活动弧形板连接,所述第一搅拌杆上端的外侧设有链轮,两个所述第一搅拌杆的上端通过链轮和链条连接。

14.优选的,所述连接横板的两端均设有限位环,所述第一搅拌杆与连接横板的两端通过限位环连接,所述液压杆的底端贯穿连接横板的中部通过螺钉与支撑框架连接固定,所述液压杆与连接横板通过螺钉连接固定。

15.与现有技术相比,本发明的有益效果是:

16.1、本发明通过两个第一搅拌杆在混料罐体的内侧同步转动,便于通过第一搅拌架对配料进行预混操作,液压杆在支撑框架的支撑作用下带动连接横板进行下移,进而连接横板的两端带动第一搅拌杆和活动弧形板下移,使得固定弧形板与活动弧形板在导向柱的导向作用下进行分离,第一搅拌杆带动第一搅拌架便于将配料刮取至锥形导料管的内侧;

17.2、本发明通过在冷却套筒的内部设有两个冷却仓,使得循环管、冷却液放置箱和冷却仓贯通连接,根据配料的类别和添加顺序对搅拌罐体内部的温度进行调节,增压泵便于将冷却液放置箱内侧填充有的冷却液通过循环管输入至冷却套筒的内侧,通过增温架对配料进行加热,使得对配料温度进行监测,确保搅拌罐体内侧的温度满足相变材料的配料所需。

附图说明

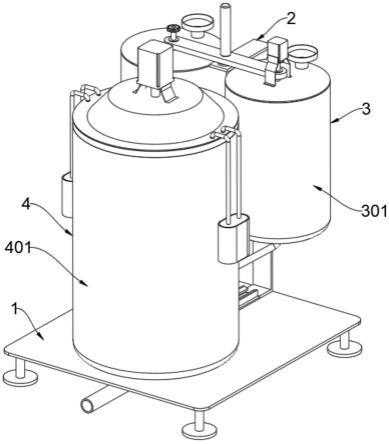

18.图1为本发明整体的结构示意图;

19.图2为本发明整体的俯视图;

20.图3为本发明整体的剖面结构示意图;

21.图4为本发明材料加工机构的剖面结构示意图;

22.图5为本发明预混料机构的剖面结构示意图;

23.图6为本发明活动弧形板的局部剖面结构示意图。

24.图中:1、支撑底座;2、调节机构;201、连接横板;202、液压杆;203、支撑框架;204、支撑滑架;205、导向滑板;3、预混料机构;301、混料罐体;302、第一密封盖;303、第一传动电机;304、调节套板;305、调节手柄;306、第一搅拌杆;307、罐体连接座;308、锥形导料管;309、防护保温管;310、固定弧形板;311、导向柱;312、活动弧形板;313、第一搅拌架;4、材料加工机构;401、搅拌罐体;402、第二密封盖;403、第二传动电机;404、出料管;405、循环管;406、冷却液放置箱;407、冷却套筒;408、第二搅拌杆;409、第二搅拌架;410、增温架;411、增压泵。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.本发明所提到的液压杆202(型号为hob80x250-100)、第一传动电机303(型号为ys7134)、第二传动电机403(型号为yej3-112m-4)和增压泵411(型号为mdz-20-180)均可从市场采购或私人定制获得。

27.请参阅图1至图6,本发明提供的一种实施例:一种相变材料的自动化生产设备,包括支撑底座1,支撑底座1的上端面固定安装有材料加工机构4,材料加工机构4包括搅拌罐体401、第二密封盖402、第二传动电机403、出料管404、循环管405、冷却液放置箱406、冷却套筒407、第二搅拌杆408、第二搅拌架409、增温架410和增压泵411,出料管404的上端固定安装有搅拌罐体401,搅拌罐体401的内侧安装有冷却套筒407,冷却套筒407的上端面安装有第二密封盖402,第二密封盖402的上端面安装有第二传动电机403,第二密封盖402中部的内侧安装有第二搅拌杆408,第二搅拌杆408的底端设有第二搅拌架409,使得第二传动电机403通过第二搅拌杆408带动第二搅拌架409进行旋转,进而便于对相变材料进行搅拌均匀,搅拌罐体401的内部安装有增温架410,增温架410的上端设有加热杆,加热杆的上端延伸至搅拌罐体401底端的内侧,增温架410的内部设有电热阻丝,便于通过增温架410对搅拌罐体401内侧的相变材料进行加热,搅拌罐体401的两侧均安装有冷却液放置箱406,冷却液放置箱406的内侧设有增压泵411,冷却液放置箱406的上端面安装有两个循环管405,整体通过对制备相变材料的配料进行预混和分隔,便于根据不同类别的配料进行加工,且便于对温度进行控制,避免外部环境的影响。

28.进一步,材料加工机构4的一侧安装有预混料机构3,预混料机构3包括混料罐体301、第一密封盖302、第一传动电机303、调节套板304、调节手柄305、第一搅拌杆306、罐体连接座307、锥形导料管308、防护保温管309、固定弧形板310、导向柱311、活动弧形板312和第一搅拌架313,调节套板304的内侧滑动连接有罐体连接座307,罐体连接座307中部的内侧安装有调节手柄305,调节手柄305与罐体连接座307通过螺纹连接,调节套板304的两侧均设有腰型孔,罐体连接座307的两端贯穿腰型孔与混料罐体301通过螺钉连接固定,罐体连接座307的两端均固定安装有混料罐体301,混料罐体301的上端面安装有第一密封盖302,第一密封盖302中部的内侧安装有第一搅拌杆306,其中一个第一搅拌杆306的上端设

有第一传动电机303,两个第一搅拌杆306的底端设有四个第一搅拌架313,第一搅拌杆306与混料罐体301通过固定弧形板310和活动弧形板312连接,固定弧形板310和活动弧形板312的内侧安装有四个导向柱311,混料罐体301的底端安装有锥形导料管308,锥形导料管308的外侧安装有防护保温管309,通过预混料机构3便于对配料进行预混操作。

29.进一步,两个第一搅拌杆306上端的外侧安装有一个调节机构2,调节机构2包括连接横板201、液压杆202、支撑框架203、支撑滑架204和导向滑板205,导向滑板205的外侧固定安装有支撑框架203,导向滑板205的上端面滑动连接有支撑滑架204,支撑框架203的上端固定安装有液压杆202,液压杆202的外侧安装有连接横板201,连接横板201的两端均设有限位环,第一搅拌杆306与连接横板201的两端通过限位环连接,液压杆202的底端贯穿连接横板201的中部通过螺钉与支撑框架203连接固定,液压杆202与连接横板201通过螺钉连接固定,通过调节机构2便于对预混料机构3的内部进行调节,进而便于对配料进行下料操作。

30.进一步,搅拌罐体401与冷却套筒407通过螺钉连接固定,搅拌罐体401与冷却套筒407的内侧设有隔温垫,冷却套筒407的内部设有两个冷却仓,循环管405的上端贯穿第二密封盖402延伸至冷却仓的内侧,冷却液放置箱406、循环管405和冷却套筒407的内部贯通连接,冷却液放置箱406的内侧填充有冷却液,使得增压泵411便于将冷却液通过循环管405输入至冷却套筒407的内侧,进而降低相变材料的温度。

31.进一步,第一搅拌杆306的底端贯穿第一密封盖302、固定弧形板310和活动弧形板312通过螺钉与第一搅拌架313连接,第一搅拌架313的外侧设有三个斜向刮板,混料罐体301的底端与搅拌罐体401通过锥形导料管308贯通连接,活动弧形板312的中部设有限位环,第一搅拌杆306与活动弧形板312通过限位环,导向柱311的底端贯穿固定弧形板310通过螺纹与活动弧形板312连接,第一搅拌杆306上端的外侧设有链轮,两个第一搅拌杆306的上端通过链轮和链条连接,通过对固定弧形板310和活动弧形板312进行分离,进而便于对配料进行输送。

32.使用时,检查各零件的功能是否完好,在第一搅拌杆306上端的外侧设有链轮,使得两个第一搅拌杆306的上端通过链轮和链条连接,当固定弧形板310与活动弧形板312贴合时为初始状态,接通电源,将制备相变材料的配料分类放置在两个混料罐体301的内侧,启动第一传动电机303,使得两个第一搅拌杆306在混料罐体301的内侧同步转动,便于通过第一搅拌架313对配料进行预混操作,在混合完成后启动液压杆202,液压杆202的底端贯穿连接横板201的中部通过螺钉与支撑框架203连接,进而液压杆202在支撑框架203的支撑作用下带动连接横板201进行下移,进而连接横板201的两端带动第一搅拌杆306和活动弧形板312下移,使得固定弧形板310与活动弧形板312在导向柱311的导向作用下进行分离,此时第一搅拌杆306的底端伸入锥形导料管308上端的内侧,再次启动第一传动电机303,使得第一搅拌杆306带动第一搅拌架313便于将配料刮取至锥形导料管308的内侧,混料罐体301与搅拌罐体401通过锥形导料管308贯通连接,进而在防护保温管309的隔温防护作用下通过锥形导料管308将配料输送至搅拌罐体401的内部,在搅拌罐体401与冷却套筒407的内侧设有隔温垫,使得搅拌罐体401通过隔温垫对冷却套筒407进行安装,循环管405的上端贯穿第二密封盖402延伸至冷却套筒407的内部,在冷却套筒407的内部设有两个冷却仓,使得循环管405、冷却液放置箱406和冷却仓贯通连接,根据配料的类别和添加顺序对搅拌罐体401

内部的温度进行调节,启动增压泵411,使得增压泵411便于将冷却液放置箱406内侧填充有的冷却液通过循环管405输入至冷却套筒407的内侧,增温架410的内部设有电热阻丝,同时通过增温架410对配料进行加热,使得对配料温度进行监测,确保搅拌罐体401内侧的温度满足相变材料的配料所需,启动第二传动电机403,使得第二传动电机403在第二密封盖402的支撑作用下通过第二搅拌杆408带动第二搅拌架409进行旋转,进而便于对相变材料进行搅拌均匀,在安装时,搅拌罐体401与两个混料罐体301通过调节套板304和罐体连接座307连接,调节手柄305的一端与罐体连接座307通过螺纹连接,对调节手柄305进行转动便于带动罐体连接座307在调节套板304的内侧进行移动,进而便于对搅拌罐体401与混料罐体301的间距进行调节,便于满足不同安装空间的需要。

33.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1