一种铕基催化剂、制备方法及其在甲醇氨氧化制氢氰酸中的应用与流程

1.本发明涉及氢氰酸制备技术领域,具体涉及一种铕基催化剂的制备方法及其在甲醇氨氧化制氢氰酸中的应用。

背景技术:

2.氢氰酸是一种重要的化工原料,主要用来生产己二腈、mma、蛋氨酸等化工产品,用途广泛。然而由于氢氰酸是剧毒化学品,无法运输。因此涉及到氢氰酸的需求都需要自给。目前社会上氢氰酸来源主要有几类,包括丙烯腈副产、甲烷法、甲醇法。其中,随着丙烯腈催化剂的不断发展,丙烯腈副产的氢氰酸收率越来越低。而甲烷法需要使用昂贵的贵金属催化剂,反应温度超过1000℃,且收率较低,因此经济性较差。甲醇法是一类经济的氢氰酸生产方法,其使用甲醇,氨气,空气为原料,在催化剂的作用下生产氢氰酸,该工艺生产条件温和,氢氰酸收率高,具有相对较高的成本优势。

3.专利us4425260提出了一种铁钼催化剂feamoboc,该专利将钼盐溶液加入到铁盐溶液中先形成沉淀,之后再加入硅溶胶,预期不利于钼和铁的分散,氢氰酸收率约为86.4%。专利us3911089中公开了氨氧化催化剂moabibfecxdyezfog,x是cr、mn、co、ni、zn、cd、sn、w和pb中的一种,y是过渡元素中的一种或几种,催化剂组成复杂,hcn收率为86%。专利ep0322796公开了一种在甲醇、丙烯、异丁烯一种或几种有机物氨氧化反应中通用的催化剂mo

edfegfh

oy,d主要从mn、fe、ni、bi、zn中选择,hcn收率只有81%。上述专利均未提及催化剂的成型方式及整粒度成型催化剂的反应性能。

4.传统甲醇制氢氰酸催化剂多为铁钼系催化剂,给催化剂不可避免的生成甲醛,同时氨气转化率较低。年产一万吨氢氰酸的装置约有八千到一万吨的硫酸铵副产。副产硫酸铵需要用大量的硫酸吸收,同时蒸发结晶时浪费大量的能量,因此经济性不高。

技术实现要素:

5.为解决上述问题,本发明的目的在于提高一种新型铕基催化剂,所述的铕基催化剂同时具有高氢氰酸收率与高氨气转化率的作用,能减少80-90%的硫酸铵,对降低氢氰酸成本具有较大积极意义。

6.本发明的另一目的在于提供这种铕基催化剂的制备方法

7.本发明的再一目的在于提供这种铕基催化剂在甲醇氨氧化制氢氰酸中的应用。

8.为达到以上目的,本发明的技术方案如下:

9.一种铕基催化剂,所述铕基催化剂为euaxb/(c@sio2),其中,铕为活性组分,x是助活性组分,碳基二氧化硅为载体;其中,a、b为含对应元素的化合物的质量占载体质量的百分比,该比例为投料比,其中,a的值为0.2-10,b的值为0.5-5。

10.在一个具体的实施方案中,所述助活性组分x选自镧、钨、钼、锑、铑中的一种或几种;优选地,当助活性组分x为两种以上时,各元素等质量比例投料。

11.另一方面,前述的铕基催化剂的制备方法,包含以下步骤:

12.(1)将含有活性组分、助活性组分的盐类化合物混合,制备相应的盐溶液;

13.(2)采用原位合成的方法制备碳基二氧化硅载体;

14.(3)采用浸渍的方式,将步骤(1)制备的盐溶液浸渍到步骤(2)制备的碳基二氧化硅载体上,焙烧后得到所述铕基催化剂。

15.在一个具体的实施方案中,活性组分的盐类化合物为铕盐,选自氯化铕、硝酸铕、硫酸铕、碘化铕、三氟甲磺酸铕中的至少任一种。

16.在一个具体的实施方案中,助活性组分的盐类化合物选自硫酸盐、硝酸盐、氯盐、铵盐、磷酸盐中的任一种。

17.在一个具体的实施方案中,步骤(2)制备碳基二氧化硅载体包括以下步骤:

18.a)在20-80℃,优选30-60℃水浴环境中,加入硅源,搅拌,然后加入碳源与一定量的碱,使其ph为8.5-9.5;

19.b)继续搅拌30-90min,将其转移至带有聚四氟内衬的晶化釜中,置于160-200℃的烘箱中反应2-10h;

20.c)反应完成后,在马弗炉中300-600℃焙烧2-8h,得到碳基二氧化硅载体。

21.在一个具体的实施方案中,所述硅源选自正硅酸乙酯、硅溶胶、水玻璃中的任一种,所述碳源选自甲硫氨酸、丙氨酸、葡萄糖、甲酸甲酯、尿素中的任一种;所述碱选自三乙胺、氨水、正丁胺中的任一种;优选地,所述碳源占所述硅源的质量百分比为60%-90%,优选为70%-80%。

22.在一个具体的实施方案中,步骤(3)采用过量浸渍的方式,将盐溶液浸渍到载体上,浸渍完成后烘干,300-600℃焙烧2-8h,得到催化剂。

23.再一方面,前述的铕基催化剂或前述制备方法制得的铕基催化剂在甲醇氨氧化制氢氰酸中的应用。

24.在一个具体的实施方案中,铕基催化剂应用于甲醇氨氧化制氢氰酸反应时,氢氰酸的收率大于98%,副产甲醛收率低于0.02%,氨气的转化率大于99.99%。

25.与现有技术相比,本发明的有益效果如下:

26.本发明开发了一种新型结构的铕基催化剂,该催化剂能强化氨气的吸附,从而大幅提高氨气的利用率,同时降低甲醛等副产。

27.采用本发明的铕基催化剂应用于甲醇氨氧化制氢氰酸反应时,氢氰酸的收率大于98%,副产甲醛收率低于0.02%,氨气的转化率大于99.99%,能减少80-90%的硫酸铵副产,节省了相应的副产硫酸铵处理成本。

具体实施方式

28.为了能够详细地理解本发明的技术特征和内容,下面将更详细地描述本发明的优选实施方式。虽然实施例中描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

29.一种铕基催化剂的制备方法,该催化剂可表示为euaxb/(c@sio2);其中,铕为活性组分,x是助活性组分,选自镧、钨、钼、锑、铑中的一种或几种,碳基二氧化硅为载体;所述铕基催化剂的制备包含以下步骤:

30.(1)将含有活性组分、助活性组分的盐类化合物混合,制备相应的盐溶液;

31.(2)采用原位合成的方法制备碳基二氧化硅载体;

32.(3)采用浸渍的方式,将步骤(1)制备的盐溶液浸渍到步骤(2)制备的碳基二氧化硅载体上,焙烧后得到所述铕基催化剂。

33.本发明中,催化剂表达式euaxb/(c@sio2)中,a、b为对应元素化合物的质量占载体质量的百分比,该比例为投料比。例如,a为铕盐的质量占载体质量的百分比,b为助活性组分的盐类化合物占载体质量的百分比。其中,a的值为0.2-10,例如为0.5、1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5,b的值为0.5-5,例如为1、1.5、2、2.5、3、3.5、4、4.5、5;优选地,a的值为0.5-4,b的值为0.8-2.5。

34.本发明中,x是助活性组分,成分是镧、钨、钼、锑、铑中的一种或几种。若为多种,则各元素优选等比例投料。

35.本发明中,所用的铕盐为氯化铕、硝酸铕、硫酸铕、碘化铕、三氟甲磺酸铕中的任一种。助活性组分选用的是硫酸盐、硝酸盐、磷酸盐、氯盐、铵盐中的任一种,例如氯化镧、氯化锑、硝酸钨、硫酸钼等。

36.本发明中,制备碳基二氧化硅载体时,在20-80℃水浴环境中,加入硅源,搅拌,优选为30-60℃,然后加入碳源与一定量的碱,碳源占硅源质量的60-90%,例如包括但不限于65%、70%、75%、80%、85%、90%,优选为70-85%,使其ph为8.5-9.5,优选为8.8-9.2,继续搅拌30-90min,优选为50-70min;搅拌完成后,将其转移至带有聚四氟内衬的晶化釜中,置于160-200℃的烘箱中反应2-10h,优选为170-190℃反应4-8h;反应完成后,在马弗炉中540℃被烧4h,得到载体。

37.本发明中,所用硅源为正硅酸乙酯、硅溶胶、水玻璃中的任一种,所用碳源为甲硫氨酸、丙氨酸、葡萄糖、甲酸甲酯,尿素中的任一种。所需的碱为三乙胺、氨水、正丁胺中的任一种。

38.本发明中,采用过量浸渍的方式,将盐溶液浸渍到载体上,浸渍完成后烘干,300-600℃焙烧2-8h,例如550℃焙烧4h,得到铕基催化剂。其中,等体积和过量浸渍是催化剂浸渍制备的常用手段。等体积就是按照载体的吸水率,来配相应的溶液;过量浸渍就是大于这一值,即盐溶液过量。

39.本发明中,所制备的铕基催化剂应用于甲醇氨氧化制氢氰酸反应时,氢氰酸的收率大于98%,副产甲醛收率低于0.02%,氨气的转化率大于99.99%。

40.其中,用于甲醇氨氧化制氢氰酸反应的反应条件可以参考现有技术,例如催化剂采用固定床装置评价,催化剂装填8g,空速3000h-1

,反应温度360℃。甲醇、氨气、空气按1:1.1:98%的比例,200℃混合预热后进入反应器,然后在反应器出口取样评价。

41.下面通过更具体的实施例进一步解释说明本发明,但不构成任何的限制。

42.实施例的主要原料来源如下:

43.甲醇,购自上海阿拉丁生化科技股份有限公司;

44.氨气,购自上海法液空科技有限公司;

45.硝酸铕,购自上海阿拉丁生化科技股份有限公司;

46.磷酸钨、钼酸铵、硝酸锑购自伊诺凯试剂有限公司。

47.甲醇转化率、羟基乙腈选择性采用安捷伦7820a气相色谱仪分析后计算,测试条件

包括:采用db-5色谱柱、fid检测器,汽化室温度为260℃,检测器温度为260℃,载气为高纯n2、其流速为30ml/min。

48.氢氰酸参考hb 7486-87方法滴定。残余氨采用盐酸法滴定,甲基橙做指示剂。

49.实施例1

50.将80g正硅酸乙酯倒入烧杯中,置于50℃水浴中搅拌,然后加入52g葡萄糖,搅拌。继续加入一定量三乙胺,调节ph至8.8,继续搅拌50min。然后将料液置于晶化釜内,在烘箱内170℃反应4h,结束后540℃焙烧4h,得到载体。

51.取0.5g硝酸铕,0.37g磷酸钨,15g水混合,得到盐溶液。然后取10g载体,将盐溶液浸渍到载体上。烘干后,550℃焙烧4h,得到催化剂a。

52.催化剂采用固定床装置评价,催化剂装填8g,空速3000h-1

,反应温度360℃。甲醇、氨气、空气按1:1.1:98%的比例,200℃混合预热后进入反应器,然后在反应器出口取样评价。

53.实施例2

54.将80g硅溶胶倒入烧杯中,置于70℃水浴中搅拌,然后加入64g甲硫氨酸,搅拌。继续加入一定量正丁胺,调节ph至9.0,继续搅拌70min。然后将料液置于晶化釜内,在烘箱内190℃反应8h,结束后600℃焙烧2h,得到载体。

55.取1g硫酸铕,0.29g钼酸铵,15g水混合,得到盐溶液。然后取10g载体,将盐溶液浸渍到载体上。烘干后,580℃焙烧4h,得到催化剂b。

56.采用实施例1的评价方式进行评价。

57.实施例3

58.将80g水玻璃倒入烧杯中,置于60℃水浴中搅拌,然后加入60g尿素,搅拌。继续加入一定量正丁胺,调节ph至9.2,继续搅拌70min。然后将料液置于晶化釜内,在烘箱内190℃反应8h,结束后300℃焙烧8h,得到载体。

59.取0.8g硫酸铕,0.24g钼酸铵,0.24g硝酸镧,15g水混合,得到盐溶液。然后取10g载体,将盐溶液浸渍到载体上。烘干后,550℃焙烧4h,得到催化剂c。

60.采用实施例1的评价方式进行评价。

61.实施例4

62.将80g正硅酸乙酯倒入烧杯中,置于30℃水浴中搅拌,然后加入63g甲酸甲酯,搅拌。继续加入一定量三乙胺,调节ph至8.8,继续搅拌45min。然后将料液置于晶化釜内,在烘箱内215℃反应8h,结束后540℃焙烧4h,得到载体。

63.取0.02g硝酸铕,0.21g硝酸锑,15g水混合,得到盐溶液。然后取10g载体,将盐溶液浸渍到载体上。烘干后,550℃焙烧4h,得到催化剂d。

64.采用实施例1的评价方式进行评价。

65.对比例1

66.采用市售的甲醇氨氧化制氢氰酸的铁钼催化剂进行评价,催化剂记为e,采用实施例1的评价方式进行评价。铁钼催化剂购自淄博天成泰化工科技有限公司。

67.对比例2

68.将80g水玻璃倒入烧杯中,置于60℃水浴中搅拌,不加碳源,继续加入一定量正丁胺,调节ph至9.2,继续搅拌70min。然后将料液置于晶化釜内,在烘箱内190℃反应8h,结束

后300℃焙烧8h,得到载体。

69.取0.8g硫酸铕,0.24g钼酸铵,0.24g硝酸镧,15g水混合,得到盐溶液。然后取10g载体,将盐溶液浸渍到载体上。烘干后,550℃焙烧4h,得到催化剂f。

70.采用实施例1的评价方式进行评价。

71.对比例3

72.将80g水玻璃倒入烧杯中,置于60℃水浴中搅拌,然后加入60g尿素,搅拌。继续加入一定量正丁胺,调节ph至9.2,继续搅拌70min。然后将料液置于晶化釜内,在烘箱内190℃反应8h,结束后300℃焙烧8h,得到载体。

73.取0.24g钼酸铵,0.24g硝酸镧,15g水混合,得到盐溶液。然后取10g载体,将盐溶液浸渍到载体上。烘干后,550℃焙烧4h,得到催化剂g。

74.采用实施例1的评价方式进行评价。

75.对比例4

76.将80g硅溶胶倒入烧杯中,置于70℃水浴中搅拌,然后加入64g甲硫氨酸,搅拌。继续加入一定量正丁胺,调节ph至9.0,继续搅拌70min。然后将料液置于晶化釜内,在烘箱内190℃反应8h,结束后600℃焙烧2h,得到载体。

77.取1g硫酸铕与15g水混合,得到盐溶液。然后取10g载体,将盐溶液浸渍到载体上。烘干后,580℃焙烧4h,得到催化剂h。

78.采用实施例1的评价方式进行评价,评价结果见下表。

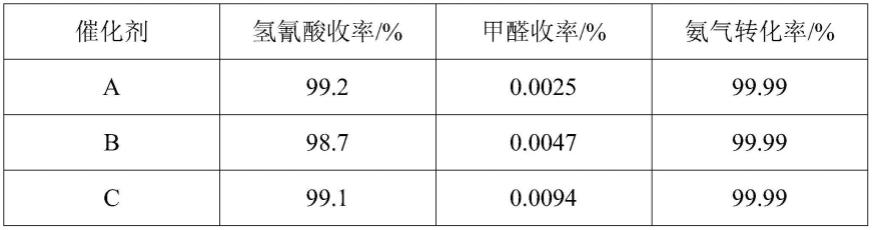

79.催化剂评价结果表

[0080][0081][0082]

如上表所示,催化剂abcd均能表现出良好的催化活性,其氨气转化率大于99.99%,甲醛低于0.01%。催化剂e为市售的传统催化剂,其活性低于本发明所述的催化剂。催化剂f说明载体中的碳有利于提高吸附性能,对催化剂有利。催化剂g说明铕对氨气的转化有利,催化剂h说明助活性组分有利于降低甲醛的生成。

[0083]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的

描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1