一种整体式植物基连续流催化反应器的制备方法及其使用方法与流程

1.本发明属于液固多相催化技术领域。

背景技术:

2.当前,利用生物质材料作为载体制备负载型催化剂因原材料来源广泛、可再生以及其具有的天然形成的精细分级微纳米孔道结构而受到持续、强烈的关注。在植物基催化反应器的制备过程中,往往采用全浸渍方法,将整个块体材料浸渍于前驱体溶液中,在适当的反应条件下,于块体生物质多级孔道中实现纳米催化剂的负载。当前的这种技术适合厚度相对较薄、孔道相对较大的块体材料,如木材薄片(~10mm)、甘蔗杆薄片、藤材等,当继续增加试样的厚度时,发现严重的纳米催化剂负载不均匀、不充分问题。此外,负载于有效输导孔道周围的纳米催化剂起到主要的催化作用,而部分存在于薄壁细胞以及细胞间隙的纳米催化剂,未能有效参与催化工作,导致设计的植物基催化反应器效能受限,造成催化剂的部分浪费,尤其是一些贵金属催化剂的不完全利用增加了制备成本。

技术实现要素:

3.本发明要解决现有植物基催化反应器的制备过程中,若试样厚度增大会导致催化剂负载不均匀,且现有植物基催化反应器中存在部分催化剂未能有效参与催化工作、负载量大,造成催化剂浪费的问题,进而提供一种整体式植物基连续流催化反应器的制备方法及其使用方法。

4.一种整体式植物基连续流催化反应器的制备方法,它是按以下步骤进行:

5.一、基体的制备:

6.将基材沿生长方向切割,然后将基材平行于生长方向的侧面进行封边处理,再对基材进行流动清洗,最后破除封边并干燥,得到反应基体;

7.二、预处理:

8.将反应基体平行于生长方向的侧面进行封边处理,再将预处理液由垂直于基体生长方向的一端端面注入,由垂直于基体生长方向的另一端端面流出,流动处理0.01h~5h,然后流动清洗,最后破除封边并干燥,得到预处理后的反应基体;

9.三、活性组分负载:

10.将预处理后的反应基体平行于生长方向的侧面进行封边处理,再将催化剂溶液由垂直于基体生长方向的一端端面注入基体内,然后反应,反应后流动清洗,最后破除封边并干燥,将干燥后的基体平行于生长方向的侧面再次进行封边处理,得到整体式植物基连续流催化反应器。

11.一种整体式植物基连续流催化反应器的使用方法,它是按以下步骤进行:

12.以整体式植物基连续流催化反应器中垂直于基体生长方向的两个端面分别为反应器的入口及出口,在流速为0.0001ml/s~100ml/s的条件下,利用驱动设备将反应物由垂

直于基体生长方向的一端端面注入,反应物流经基体内部孔道与负载的催化剂发生反应,最后由垂直于基体生长方向的另一端端面流出;所述的反应物为硼氢化钠与硝基苯酚类物质的混合物,或者为硼氢化钠与染料的混合物,或者为硼氢化钠、硝基苯酚类物质与染料的混合物;所述的硝基苯酚类物质为对硝基苯酚、邻硝基苯酚、对硝基苯胺或邻硝基苯胺;所述的染料为亚甲基蓝、甲基橙或罗丹明b。

13.本发明的有益效果是:

14.一、本发明制备的整体式植物基连续流催化反应器中,催化剂均匀分布在基体的有效输导孔道中,催化剂的负载量可以有效降低50%~90%,特别是“死催化剂”的负载量大大减少;

15.二、本发明制备反应器的过程中,只需要将前驱体溶液通入基体的有效输导孔道中,不需要将整个基体浸渍于前驱体溶液,制备时间由传统真空浸渍的48h降低到0.5h,且前驱体溶液的用量可大大降低50%~94%,进一步降低了成本;

16.三、本发明所涉及的方法是一种制备植物基催化反应器的通用方法,适用于竹材、木材、藤材、甘蔗杆、玉米秆等多种植物基体;

17.四、本发明整体式植物基连续流催化反应器易集成、易操作、易程序化作业,使用过程随开随关;

18.五、本发明植物基体有效输导孔道中具有植物特殊的微观结构,当液体流经孔道时,植物基体孔道中特有的结构使得反应介质与催化剂碰撞几率增大,导致催化反应器响应时间被大幅减少。

附图说明

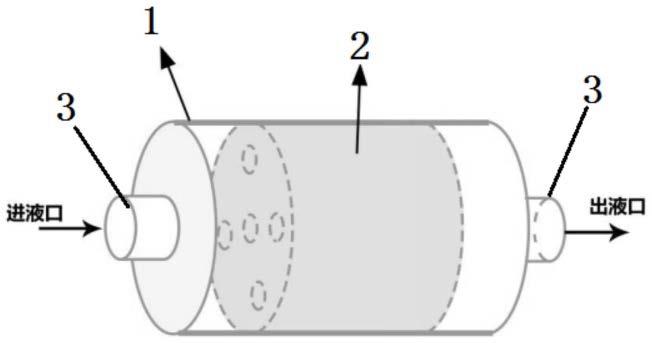

19.图1为实施例一整体式植物基连续流催化反应器的结构示意图,1为密封管,2为基体,3为硅胶管;

20.图2为实施例四制备的整体式植物基连续流催化反应器中基体横断面的μ-ct图;

21.图3为实施例一制备的整体式植物基连续流催化反应器中基体维管束中导管部位的sem图;

22.图4为实施例一至四整体式植物基连续流催化反应器中基体催化剂负载量对比效果图;

23.图5为实施例一至四整体式植物基连续流催化反应器所需催化剂溶液用量对比效果图;

24.图6为整体式植物基连续流催化反应器中基材的输导孔道的sem图,a为对比实验二整体式植物基连续流催化反应器中基材边缘部位,b为对比实验二整体式植物基连续流催化反应器中基材中间部位,c为实施例二整体式植物基连续流催化反应器中基材。

具体实施方式

25.具体实施方式一:本实施方式为一种整体式植物基连续流催化反应器的制备方法,它是按以下步骤进行:

26.一、基体的制备:

27.将基材沿生长方向切割,然后将基材平行于生长方向的侧面进行封边处理,再对

基材进行流动清洗,最后破除封边并干燥,得到反应基体;

28.二、预处理:

29.将反应基体平行于生长方向的侧面进行封边处理,再将预处理液由垂直于基体生长方向的一端端面注入,由垂直于基体生长方向的另一端端面流出,流动处理0.01h~5h,然后流动清洗,最后破除封边并干燥,得到预处理后的反应基体;

30.三、活性组分负载:

31.将预处理后的反应基体平行于生长方向的侧面进行封边处理,再将催化剂溶液由垂直于基体生长方向的一端端面注入基体内,然后反应,反应后流动清洗,最后破除封边并干燥,将干燥后的基体平行于生长方向的侧面再次进行封边处理,得到整体式植物基连续流催化反应器。

32.本实施方式步骤一中的基材为砍伐新鲜的基材,干燥后将他们沿着生长方向加工成圆柱形或其他形状;所述的基材可以为竹材、木材、藤材、玉米秆或甘蔗杆,当为竹材时取节间部分进行加工。

33.本实施方式通过植物输导孔道选择性修饰技术,直接以植物基材料为反应容器,在植物基材料的有效输导孔道中构建催化功能界面,将纳米催化剂有效固着在输导孔道内壁,可以实现纳米催化剂在植物基材料输导孔道长距离负载,而且输导孔道之外的其他组织中仅存在少量纳米材料,有效降低了催化剂用量。同时,该方法使用了更少的催化剂溶液,反应所需的时间更短,是一种低碳通用的制备技术,具有非常广泛的应用前景。

34.本实施方式的有益效果是:

35.一、本实施方式制备的整体式植物基连续流催化反应器中,催化剂均匀分布在基体的有效输导孔道中,催化剂的负载量可以有效降低50%~90%,特别是“死催化剂”的负载量大大减少;

36.二、本实施方式制备反应器的过程中,只需要将前驱体溶液通入基体的有效输导孔道中,不需要将整个基体浸渍于前驱体溶液,制备时间由传统真空浸渍的48h降低到0.5h,且前驱体溶液的用量可大大降低50%~94%,进一步降低了成本;

37.三、本实施方式所涉及的方法是一种制备植物基催化反应器的通用方法,适用于竹材、木材、藤材、甘蔗杆、玉米秆等多种植物基体;

38.四、本实施方式整体式植物基连续流催化反应器易集成、易操作、易程序化作业,使用过程随开随关;

39.五、本实施方式植物基体有效输导孔道中具有植物特殊的微观结构,当液体流经孔道时,植物基体孔道中特有的结构使得反应介质与催化剂碰撞几率增大,导致催化反应器响应时间被大幅减少。

40.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述的基材为竹材、木材、藤材、玉米秆或甘蔗杆;步骤一中所述的基材为长方体、正方体或圆柱体。其它与具体实施方式一相同。

41.具体实施方式三:本实施方式与具体实施方式一或二之一不同的是:步骤一至步骤三中所述的封边处理具体是按以下步骤进行:将基材置于密封管中,加热密封管,使得基材平行于生长方向的侧面与密封管紧密贴合;所述的密封管为热缩管或硅胶管。其它与具体实施方式一或二相同。

42.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一至步骤三中所述的流动清洗具体是按以下步骤进行:在流速为0.001ml/s~100ml/s的条件下,清洗剂由垂直于基材生长方向的一端端面注入,由垂直于基材生长方向的另一端端面流出,流动清洗0.01h~5h,所述的清洗剂为去离子水或蒸馏水;步骤一至步骤三中所述的干燥具体是按以下步骤进行:破除密封管后,在温度为25℃~100℃的条件下干燥。其它与具体实施方式一至三相同。

43.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二中所述的预处理液为质量百分数为1%~26%的氨水、质量百分数为0.1%~10%的氢氧化钠溶液或浓度为0.1g/l~10g/l的盐酸多巴胺溶液。其它与具体实施方式一至四相同。

44.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤三中所述的催化剂溶液为催化剂与溶剂的混合溶液;所述的催化剂为可溶性盐和可溶性物质中的一种或两者的混合;所述的可溶性盐为硝酸银、硝酸钴、氯金酸、氯化钯、醋酸钯、亚铁氰化钠、氟钛酸铵和硝酸锌中的一种或其中几种的混合;所述的可溶性物质为氯化铁、硼酸、氨水、氢氧化钠和二甲基咪唑中的一种或其中几种的混合;所述的催化剂溶液的浓度为0.001mol/l~2mol/l。其它与具体实施方式一至五相同。

45.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:所述的溶剂为去离子水、浓度为0.001mol/l~2mol/l的稀盐酸、质量百分数为40%~100%的甲醇或质量百分数为40%~100%的乙醇。其它与具体实施方式一至六相同。

46.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤二及步骤三中预处理液及催化剂溶液的注入速度均为0.001ml/s~100ml/s。其它与具体实施方式一至七相同。

47.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤三中在温度为5℃~100℃的条件下,反应0.1h~5h。其它与具体实施方式一至八相同。

48.具体实施方式十:本实施方式一种整体式植物基连续流催化反应器的使用方法,它是按以下步骤进行:

49.以整体式植物基连续流催化反应器中垂直于基体生长方向的两个端面分别为反应器的入口及出口,在流速为0.0001ml/s~100ml/s的条件下,利用驱动设备将反应物由垂直于基体生长方向的一端端面注入,反应物流经基体内部孔道与负载的催化剂发生反应,最后由垂直于基体生长方向的另一端端面流出;所述的反应物为硼氢化钠与硝基苯酚类物质的混合物,或者为硼氢化钠与染料的混合物,或者为硼氢化钠、硝基苯酚类物质与染料的混合物;所述的硝基苯酚类物质为对硝基苯酚、邻硝基苯酚、对硝基苯胺或邻硝基苯胺;所述的染料为亚甲基蓝、甲基橙或罗丹明b。

50.本实施方式将整体式植物基连续流催化反应器中保证垂直于基体生长方向的两个端面不密封,其他周边保持密封,并保证液体无法从侧面流出;

51.将整体式植物基连续流催化反应器两端紧密接入硅胶管中,将硅胶管一端接入驱动设备,另一端作为出液口,利用驱动设备将反应物从反应器一端通入,另一端流出,反应物流经反应器内部孔道,与负载于有效输导孔道上的催化剂发生反应。

52.采用以下实施例验证本发明的有益效果:

53.实施例一,结合图1具体说明,图1为实施例一整体式植物基连续流催化反应器的

结构示意图,1为密封管,2为基体,3为硅胶管:

54.一种整体式植物基连续流催化反应器的制备方法,它是按以下步骤进行:

55.一、基体的制备:

56.将基材沿生长方向切割,然后将基材置于直径15mm及长度140mm的密封管中,在温度为125℃的条件下,加热密封管10min,使得基材平行于生长方向的侧面与密封管紧密贴合,然后将密封管两端与硅胶管连接,两端硅胶管分别为进液端和出液端,再对基材进行流动清洗,最后破除密封管并干燥,得到反应基体;

57.二、预处理:

58.将反应基体置于直径15mm及长度140mm的密封管中,在温度为125℃的条件下,加热密封管10min,使得基材平行于生长方向的侧面与密封管紧密贴合,然后将密封管两端与硅胶管连接,两端硅胶管分别为进液端和出液端,在注入速度为0.06ml/s的条件下,将预处理液由垂直于基体生长方向的一端端面注入,由垂直于基体生长方向的另一端端面流出,流动处理5h,然后流动清洗,最后破除密封管并干燥,得到预处理后的反应基体;

59.三、活性组分负载:

60.将预处理后的反应基体置于直径15mm及长度140mm的密封管中,在温度为125℃的条件下,加热密封管10min,使得基材平行于生长方向的侧面与密封管紧密贴合,然后将密封管两端与硅胶管连接,两端硅胶管分别为进液端和出液端,在注入速度为0.12ml/s的条件下,将1ml催化剂溶液由垂直于基体生长方向的一端端面注入基体内,然后密封两端硅胶管,再在温度为25℃的条件下,反应0.5h,反应后去除硅胶管密封,然后流动清洗,最后破除密封管并干燥,将干燥后的基体平行于生长方向的侧面再次进行封边处理,得到整体式植物基连续流催化反应器。

61.步骤一中所述的基材为竹材;步骤一中所述的基材为圆柱体,直径10mm及长度100mm;

62.步骤三中所述的封边处理具体是将干燥后的基体置于直径15mm及长度140mm的密封管中,在温度为125℃的条件下,加热密封管10min,使得基材平行于生长方向的侧面与密封管紧密贴合;步骤一至步骤三中所述的密封管为热缩管。

63.步骤一至步骤三中所述的流动清洗具体是按以下步骤进行:在流速为0.09ml/s的条件下,清洗剂由垂直于基材生长方向的一端端面注入,由垂直于基材生长方向的另一端端面流出,流动清洗5h,所述的清洗剂为去离子水;步骤一至步骤三中所述的干燥具体是按以下步骤进行:破除密封管后,在温度为50℃的条件下干燥;

64.步骤二中所述的预处理液为浓度为2g/l的盐酸多巴胺溶液。

65.步骤三中所述的催化剂溶液为醋酸钯与质量百分数为99.5%的甲醇的混合溶液;所述的催化剂溶液中醋酸钯的浓度为4.5g/l。

66.实施例一整体式植物基连续流催化反应器的使用方法,它是按以下步骤进行:

67.以整体式植物基连续流催化反应器中垂直于基体生长方向的两个端面分别为反应器的入口及出口,在流速为0.0025ml/s的条件下,利用驱动设备将反应物由垂直于基体生长方向的一端端面注入,反应物流经基体内部孔道与负载的催化剂发生反应,最后由垂直于基体生长方向的另一端端面流出,连续运行500h;所述的反应物为硼氢化钠与对硝基苯胺的混合水溶液;所述的反应物中硼氢化钠的浓度为0.25mol/l;所述的反应物中对硝基

苯胺的浓度为0.5mmol/l。500h运行过程中,催化效率始终保持在96%~98%,且500h的催化效率仍为97.8%。

68.实施例二:本实施例与实施例一不同的是:步骤一中所述的基材为木材,直径30mm及长度50mm;步骤一至三所述的密封管的直径为35mm及长度90mm;步骤二中所述的预处理液为质量百分数为1%的氨水;步骤三中所述的催化剂溶液为浓度0.05mol/l的银氨溶液;步骤三中在注入速度为10ml/s的条件下,将10ml催化剂溶液由垂直于基体生长方向的一端端面注入基体内,然后密封两端硅胶管,再在温度为70℃的条件下,反应0.5h;步骤一至步骤三所述的清洗流速为10ml/s,流动清洗30min。其它与实施例一相同。

69.实施例三:本实施例与实施例一不同的是:步骤一中所述的基材为藤材,直径38mm及长度30mm;步骤一至三所述的密封管的直径为43mm及长度70mm;步骤二中所述的预处理液为质量百分数为1%的氨水;步骤三中所述的催化剂溶液为浓度0.05mol/l的银氨溶液;步骤三中在注入速度为20ml/s的条件下,将10ml催化剂溶液由垂直于基体生长方向的一端端面注入基体内,然后密封两端硅胶管,再在温度为70℃的条件下,反应0.5h;步骤一至步骤三所述的清洗流速为20ml/s,流动清洗20min。其它与实施例一相同。

70.实施例三整体式植物基连续流催化反应器的使用方法,它是按以下步骤进行:

71.以整体式植物基连续流催化反应器中垂直于基体生长方向的两个端面分别为反应器的入口及出口,在流速为45ml/s的条件下,利用驱动设备将反应物由垂直于基体生长方向的一端端面注入,反应物流经基体内部孔道与负载的催化剂发生反应,最后由垂直于基体生长方向的另一端端面流出,连续运行40h;所述的反应物为硼氢化钠与对硝基苯胺的混合水溶液;所述的反应物中硼氢化钠的浓度为0.25mol/l;所述的反应物中对硝基苯胺的浓度为0.5mmol/l。40h运行过程中,催化效率始终保持在95%~97%,且40h的催化效率仍为95.4%。

72.实施例四:本实施例与实施例一不同的是:步骤一中所述的竹材长度为200mm;步骤一至三所述的密封管的直径为15mm及长度240mm;步骤二中所述的预处理液为质量百分数为1%的氨水;步骤三中所述的催化剂溶液为浓度为0.05mol/l的银氨溶液;步骤三中将2ml催化剂溶液由垂直于基体生长方向的一端端面注入基体内,然后密封两端硅胶管,再在温度为70℃的条件下,反应0.5h。其它与实施例一相同。

73.对比实验一:将直径10mm、长度100mm的竹材试件,浸没在15ml催化剂溶液中,在压力为76mmhg的真空加压条件下,反应72h,然后置于去离子水中反复清洗5次以上,最后置于45℃的烘箱中干燥24h。步骤三中所述的催化剂溶液为醋酸钯与质量百分数为99.5%的甲醇的混合溶液;所述的催化剂溶液中醋酸钯的浓度为4.5g/l;将干燥后的基体置于直径15mm及长度140mm的密封管中,在温度为125℃的条件下,加热密封管10min,使得基材平行于生长方向的侧面与密封管紧密贴合。

74.对比实验二:将直径30mm、长度50mm的木材试件,浸没在100ml浓度为0.05mol/l浓度的银氨溶液中,在压力为76mmhg的真空加压条件下,反应48h,然后置于去离子水中反复清洗5次以上,最后置于45℃的烘箱中干燥24h;将干燥后的基体置于直径35mm及长度90mm的密封管中,在温度为125℃的条件下,加热密封管10min,使得基材平行于生长方向的侧面与密封管紧密贴合。

75.对比实验三:将直径38mm、长度30mm的藤材试件,浸没在70ml浓度为0.05mol/l浓

度的银氨溶液中,在压力为76mm hg的真空加压条件下,反应48h,然后置于去离子水中反复清洗5次以上,最后置于45℃的烘箱中干燥24h;将干燥后的基体置于直径43mm及长度70mm的密封管中,在温度为125℃的条件下,加热密封管10min,使得基材平行于生长方向的侧面与密封管紧密贴合。

76.对比实验三整体式植物基连续流催化反应器的使用方法,它是按以下步骤进行:

77.以整体式植物基连续流催化反应器中垂直于基体生长方向的两个端面分别为反应器的入口及出口,在流速为45ml/s的条件下,利用驱动设备将反应物由垂直于基体生长方向的一端端面注入,反应物流经基体内部孔道与负载的催化剂发生反应,最后由垂直于基体生长方向的另一端端面流出,连续运行38h;所述的反应物为硼氢化钠与对硝基苯胺的混合水溶液;所述的反应物中硼氢化钠的浓度为0.25mol/l;所述的反应物中对硝基苯胺的浓度为0.5mmol/l。38h运行过程中,催化效率保持在72%~97%,38h的催化效率为72%。

78.对比实验四:将直径10mm、长度200mm的竹材试件,置于直径15mm及长度240mm的密封管中,在温度为125℃的条件下,加热密封管10min,使得基材平行于生长方向的侧面与密封管紧密贴合,然后将密封管两端与硅胶管连接,两端硅胶管分别为进液端和出液端,在注入速度为0.3ml/min的条件下,将30ml浓度为0.05mol/l的银氨溶液由垂直于基体生长方向的一端端面注入基体内,另一端流出,然后在温度为25℃的条件下,往复循环流动12h,待反应结束后流动清洗,最后破除密封管并置于45℃的烘箱中干燥24h。

79.图2为实施例四制备的整体式植物基连续流催化反应器中基体横断面的μ-ct图;由图可知,纳米催化剂主要分布在竹材维管束输导孔道中,薄壁组织中几乎检测不到纳米催化剂的存在。

80.图3为实施例一制备的整体式植物基连续流催化反应器中基体维管束中导管部位的sem图;由图可知,纳米催化剂均匀的分布在基体的有效输导孔道中。

81.对比实验一至四采用传统浸渍法、流动法制备的催化反应器,竹材、木材、藤材催化反应器中基体催化剂的负载量分别为:对比试验一为0.84wt%、对比实验二为2.04wt%、对比实验三为0.83wt%、对比实验四为0.56wt%;实施例一至四利用竹材、木材、藤材制备的催化反应器中基体催化剂的负载量分别为:实施例一为0.12wt%、实施例二为0.24wt%、实施例三为0.09wt%、实施例四为0.09wt%。

82.图4为实施例一至四整体式植物基连续流催化反应器中基体催化剂负载量对比效果图;由图可知,对比实验一采用传统浸渍法催化剂的负载量为实施例一负载量的7倍,对比实验二采用传统浸渍法催化剂的负载量为实施例二负载量的8.5倍,对比实验三采用传统浸渍法催化剂的负载量为实施例三负载量的9.2倍,对比实验四采用传统流动法催化剂的负载量为实施例四负载量的6.2倍,实施例一至四所提供的方法,可以使制备的竹基催化反应器中基体催化剂的负载量减少85.7%(实施例一)和83.9%(实施例四),木基催化反应器中基体催化剂的负载量减少88.2%,藤基催化反应器中基体催化剂的负载量减少89.2%。

83.以实施例三藤材催化反应器为例,相比于对比实验三传统加压浸渍法,在催化剂负载量减少的同时,具有相当的催化性能,实施例三40h运行过程中,催化效率始终保持在95%~97%,且40h的催化效率仍为95.4%。

84.图5为实施例一至四整体式植物基连续流催化反应器所需催化剂溶液用量对比效

果图。对比实验一至四采用传统浸渍法、流动法制备的催化反应器,竹材、木材、藤材催化反应器中催化剂溶液用量分别为:对比试验一为15ml、对比实验二为100ml、对比试验三为70ml、对比试验四为30ml;实施例一至四所提供的方法制备竹材、木材、藤材催化反应器中催化剂溶液用量分别为:实施例一为1ml、实施例二为10ml、实施例三为10ml、实施例四为2ml。由图可知,对比实验一采用传统浸渍法催化剂溶液用量为实施例一用量的15倍,对比实验二采用传统浸渍法催化剂溶液用量为实施例二用量的10倍,对比实验三采用传统浸渍法催化剂溶液用量为实施例三用量的7倍,对比实验四采用传统流动法催化剂溶液用量为实施例四用量的15倍,实施例一至四所提供的方法,可以使制备的竹基催化反应器前驱体溶液用量减少93.3%(实施例一和实施例四),木基催化反应器前驱体溶液用量减少90%,藤基催化反应器前驱体溶液用量减少85.7%。

85.图6为整体式植物基连续流催化反应器中基材的输导孔道的sem图,a为对比实验二整体式植物基连续流催化反应器中基材边缘部位,b为对比实验二整体式植物基连续流催化反应器中基材中间部位,c为实施例二整体式植物基连续流催化反应器中基材。由图可知,真空加压浸渍法制备的木基催化反应器中不同部位催化剂的负载不均匀,催化反应器的边缘部位输导孔道中的催化剂负载量大,且催化剂粒径较大,而中间部位催化剂负载量少,且催化剂粒径小。而实施例二提供的方法,在木材输导孔道中可以均匀分布纳米催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1