一种双促进型硼掺杂手风琴状石墨氮化碳光催化剂及其制备方法、应用

1.本发明属于光催化材料技术领域,具体涉及一种双促进型硼掺杂手风琴状石墨氮化碳光催化剂及其制备方法、在光催化还原二氧化碳中的应用。

背景技术:

2.气候变化是当今人类面临的重大全球性挑战,而全球气候变化的主要原因之一就是由工业生产引起的大气中二氧化碳(co2)的增加。同时,传统化石燃料(煤、石油等)的持续消耗导致了世界范围内的能源危机。为了应对气候变化和能源危机,除了碳捕获和封存(ccs)技术外,一种理想的策略是通过还原将co2转化为燃料或其他有用的化学品。光催化技术利用自然界存在的光能作为唯一的能量输入,将其转换成为化学反应所需的能量,从而产生氢气、降解污染物和消耗co2等,为解决环境修复和能源危机等问题提供了新途径。自从发现人工光合作用以来,过去几十年大量的半导体光催化剂已被探索,并用于二氧化碳减排,然而催化效率低、产品选择性差,限制了半导体光催化剂的进一步应用。

3.非金属半导体表现出与金属氧化物光催化剂相当的性能,并且非金属半导体在材料成本和光吸附范围方面表现出优势。在所有非金属半导体中,石墨氮化碳(g-c3n4)具有成本低、制备方法简单、材料稳定性较好等特点,是一种非常有前景的半导体。现有技术中关于g-c3n4的合成探究集中于氰胺类的热反应,研究发现随着温度的升高,氰胺分子经缩合、去氨、重排后生成三嗪单元,至520℃时进一步缩聚生成g-c3n4,高于600℃后,结构变动不稳定,而温度超过700℃时,g-c3n4分解为氮和氰基碎片而消失。另外,《synthesis of g-c3n

4 at different temperatures for superior visible/uv photocatalytic performance and photoelectro-chemical sensing of mb solution》中公开:只有当焙烧温度大于500℃时才能形成完整g-c3n4,并且随着温度的升高,g-c3n4的结构变得更加松弛、稀薄,并且在600℃~650℃时,g-c3n4表面出现了大量的孔洞,并且对于可见光的吸收范围更广。可见,g-c3n4对合成中工艺参数的敏感度很高,工艺参数的微调均有可能导致产物聚合程度低、电子能带结构不完整,直接致使制备的g-c3n4的光催化性能差。

4.此外,g-c3n4直接作为光催化剂存在一定的不足,比如:低的光吸收率、有限的活性中心、缓慢的电荷分离/转移效率。为了提高g-c3n4的光催化性能,通常采取的方法包括:形貌调控、元素掺杂、半导体复合、共聚合物改性和表面光敏化等。公开号为cn115007194b的专利公开了一种非晶硼掺杂氮化碳的制备方法,通过将富氮前驱体煅烧制备成块体氮化碳材料后,与硼源混合研磨后高温煅烧,同时调节反应条件,控制原料之间的投料比、煅烧的升温速率、保温温度、反时间、研磨时间等,制备得到了光催化性能优良的非晶硼掺杂氮化碳。该方法实现的硼掺杂,会增大石墨氮化碳带隙,但同时大大提高了电导率,由于对电导率的提升贡献要优于带隙增加带来的抑制作用,从而在应用于光催化分解水制氢时表现为提升作用。并且,该方法先制备块体氮化碳材料,再通过机械研磨和高温煅烧使硼进入氮化碳晶格实现掺杂,研磨虽然可以促进原子的扩散、固溶,也会带来孔隙的迁移消除,影响材

料的一致性。

5.基于光催化还原co2制备可再生碳氢燃料的需求,为了实现g-c3n4光催化还原co2的实际应用,迫切需要开发一种经济高效且性能稳定的g-c3n4光催化剂。

技术实现要素:

6.针对上述提出的技术问题,本发明提供一种双促进型硼掺杂手风琴状石墨氮化碳光催化剂及其制备方法,通过形貌调控与构筑杂原子掺杂协同作用,调节石墨氮化碳的电子结构、降低中间态的反应垒,促进了光生载流子的分离和传输,大大提高了石墨氮化碳的光催化性能;本发明还公开了所述双促进型硼掺杂手风琴状石墨氮化碳光催化剂在光催化还原二氧化碳中应用。

7.为了实现上述目的,本发明采用的技术方案为:

8.一种双促进型硼掺杂手风琴状石墨氮化碳光催化剂的制备方法,包括以下步骤:

9.(1)将富氮前驱体升温至380~450℃,煅烧3~5小时后,随炉冷却至室温,得到热聚产物;所述热聚产物经研磨、除杂后,得到含氮、碳的低聚物;

10.(2)将步骤(1)所得含氮、碳的低聚物、硼酸及丙二胺分散于去离子水中,于120~140℃水热反应20~25h,随炉冷却至室温后,固液分离,取固体洗涤、干燥;其中,所述含氮、碳的低聚物与硼酸的质量比为1:0.05~0.3。

11.(3)将步骤(2)所得产物升温至480~520℃,煅烧3~5小时后,冷却至室温,即得。

12.本发明先通过使用小分子碳链作为碳氮化物碎片结构之间的连接体,获得类似手风琴状的三维碳氮化物,并保留二维超薄纳米片结构,同时在二维纳米片上引入了丰富的氮空位,再通过煅烧将硼原子锚定到手风琴状石墨氮化碳的层片氮空位中。由于碳链小分子的修饰以及硼原子的引入,调节了石墨氮化碳的能带结构,进而优化了光催化剂的载流子分离效率,提高了光催化性能;与此同时,硼的存在,在提高结晶度的同时,还十分显著地增大了石墨氮化碳的比表面积,可以促进材料进行co2的吸附活化。并且,手风琴状结构可以有效加速载流子的分离和迁移,而杂原子硼掺杂不仅而且进一步促进了载流子在层片间的迁移,同时嵌入层间的硼原子与氮化碳薄片之间发生强关联的共轭作用使电荷发生再分布。本发明在形貌调控和杂原子掺杂的双重促进作用下,合成了硼掺杂手风琴状石墨氮化碳光催化剂,对于石墨氮化碳的调控和光催化剂的研究具有重要意义。

13.为了保证手风琴状结构的形成,步骤(1)中所述富氮前驱体为双氰胺;所述煅烧是将双氰胺置于有盖的坩埚中,再放入马弗炉中,以2~4℃/min的升温速率升温至所需温度后保温。其中,为了使煅烧时具有良好的气氛和热对流环境,坩埚中双氰胺的放入量为80~120mg/ml。

14.为了保证产物性能的一致性,步骤(1)中所述除杂的具体步骤是:将经过研磨的热聚产物于90~110℃水浴洗涤3~5小时后,再用去离子水和乙醇分别洗涤2~4次,于55~65℃真空干燥6~10小时。

15.为了有效将硼引入,步骤(2)中所述去离子水中含氮、碳的低聚物的加入量为0.06~0.10g/ml,所述去离子水中丙二胺的加入量为12.5~15.0mg/ml。步骤(3)中所述煅烧是将步骤(2)所得产物置于有盖的坩埚中,再放入马弗炉中,以2~4℃/min的升温速率升温至所需温度后保温;其中,坩埚中步骤(2)所得产物的放入量为14~17mg/ml。

16.为了保证产物的光催化活性,步骤(2)中所述洗涤是采用去离子水和乙醇分别洗涤2~4次,所述干燥是于55~65℃真空环境下保温6~10小时。

17.采用上述方法制备得到的双促进型硼掺杂手风琴状石墨氮化碳光催化剂,该光催化剂微观形貌下,所述手风琴状是由片层堆叠而形成的结构,二维纳米片层呈超薄多孔结构,二维纳米片的径向尺寸为1~5μm、轴向尺寸为1~2nm。

18.本发明通过多组分共作用合成了一种双促进型硼掺杂手风琴状石墨氮化碳光催化剂,并将其应用于光催化还原二氧化碳。在催化活性方面,在石墨氮化碳纳米片中掺入了硼原子,由于小分子的修饰对形貌的改变以及硼原子的掺杂的双重作用,这种新结构具有明显的催化优势。硼原子填入氮空位后,电荷发生再分布,硼掺杂手风琴状石墨氮化碳光催化剂中b 2p轨道与n 2p轨道和c 2p轨道发生杂化,硼原子会在它相邻的原子处形成富电子的环境,其相邻的碳原子和氮原子上都会有额外的电荷富集,加速电荷流向co2,电子在co2上的积累将显著促进活化和随后的转化反应,实现了优异的光催化还原co2性能,也促进石墨氮化碳系列光催化剂在工业催化方面的其他应用。

附图说明

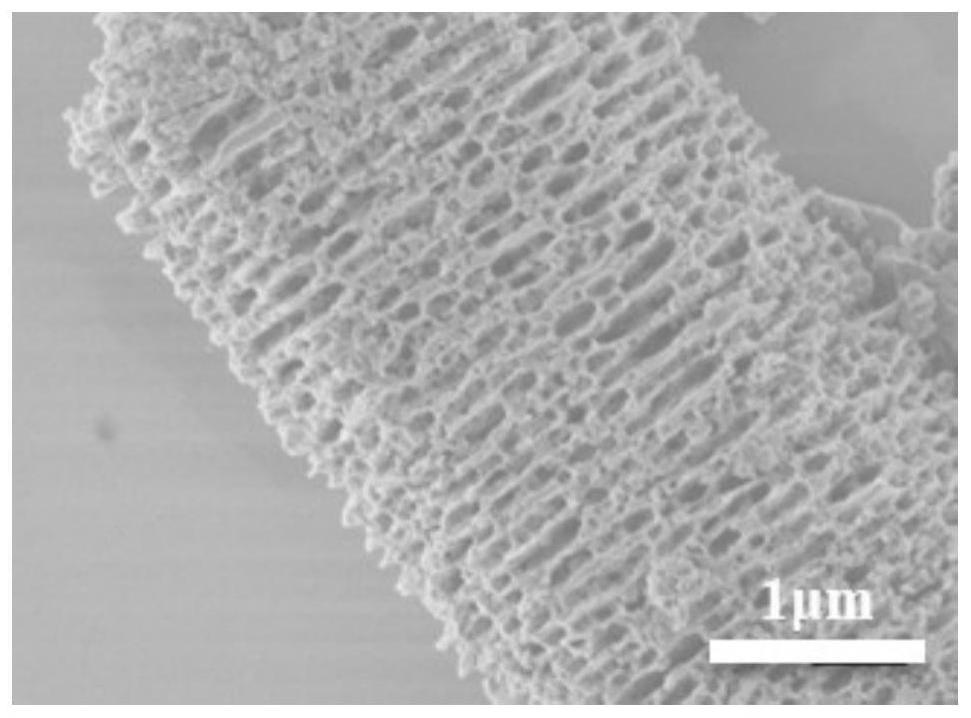

19.图1是实施例1所制备硼掺杂手风琴状石墨氮化碳光催化剂的扫描电镜图;

20.图2是实施例1所制备硼掺杂手风琴状石墨氮化碳光催化剂的透射电镜图(a)及选区电子衍射图(b);

21.图3是实施例1所制备硼掺杂手风琴状石墨氮化碳光催化剂的能量色散x射线光谱图;

22.图4是实施例1所制备光催化剂以及对比例1、4、5所制备光催化剂的x射线衍射谱图;

23.图5是实施例1所制备光催化剂以及对比例1、2、3所制备光催化剂的产量折线图(a)和产率柱状图(b)对比;

24.图6是实施例1所制备光催化剂以及对比例1、4、5所制备光催化剂的产量折线图(a)和产率柱状图(b)对比;

25.图7是实施例1所制备光催化剂以及对比例1、4、5所制备光催化剂的光电流曲线对比图;

26.图8是实施例1所制备光催化剂以及对比例1、4、5所制备光催化剂的阻抗对比图;

27.图9是对比例1、4、5所制备光催化剂的扫描电镜图;

28.图10是对比例1、4、5所制备光催化剂的透射电镜图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.下述实施例中所用原料及设备均为普通市售产品。其中,双氰胺cas号:461-58-5,硼酸cas号:10043-35-3,丙二胺cas号:78-90-0。

31.实施例1

32.一种双促进型硼掺杂手风琴状石墨氮化碳光催化剂的制备方法,包括以下步骤:

33.(1)称取10g双氰胺转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至425℃,保温4h后,随炉冷却至室温,得到热聚产物;称取2g热聚产物经研磨(下述研磨均是在研钵中研磨)后,放于圆底烧瓶中,并加入100ml去离子水,充分分散后,置于100℃油浴锅中,利用水浴洗涤4h,固液分离,取固体用去离子水和乙醇分别清洗3次,于60℃真空环境下干燥8h,得到含氮、碳的低聚物;

34.(2)称取1.6g步骤(1)所得含氮、碳的低聚物分散于20ml去离子水中,再加入160mg硼酸,并使硼酸溶解,然后加入0.313ml丙二胺,摇匀后,转移至高压反应釜中,于140℃水热反应24h,冷却至室温后,固液分离,取固体用去离子水和乙醇分别洗涤3次,于60℃真空环境下干燥8h;

35.(3)称取1.6g步骤(2)所得产物(经研磨后),转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至520℃,保温4h后,随炉冷却至室温,即得硼掺杂手风琴状石墨氮化碳光催化剂,记为bcnc-2。

36.对实施例1所制备的bcnc-2进行微观形貌表征,结果如图1、图2所示。通过扫描电子显微镜(sem)表征(图1),可以清楚地观察到bcnc-2仍然保持明显的手风琴状结构,直径约为1~5μm;硼掺杂后,其组成手风琴结构的二维层状结构没有明显改变。通过透射电子显微镜(tem)表征(图2),可以更加清晰地观察到组成手风琴的二维层状结构;tem在高倍下显示了超薄的多孔结构,这是由于高温聚合后小分子和低聚物分子的自组装过程;高分辨率tem和选区电子衍射也显示了bcnc样品的非晶态结构。

37.实施例1所述bcnc-2的能量色散x射线光谱(edx)如图3所示,bcnc-2中的c、n和b元素分布均匀,而b元素含量在0.5wt%左右。充分证明b元素成功进入到氮化碳晶格当中,并通过在手风琴结构中b掺杂的氮化碳薄片之间发生强关联的共轭作用,这种作用有助于促进光催化co2还原反应。

38.实施例2

39.一种双促进型硼掺杂手风琴状石墨氮化碳光催化剂的制备方法,按照实施例1的技术方案,区别在于改变步骤(1)中煅烧的温度及时长、步骤(2)中水热反应的温度及时长、步骤(3)中煅烧的温度及时长,即步骤如下:

40.(1)称取10g双氰胺转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至380℃,保温5h后,随炉冷却至室温,得到热聚产物;称取2g热聚产物经研磨后,放于圆底烧瓶中,并加入100ml去离子水,充分分散后,置于100℃油浴锅中,利用水浴洗涤4h,固液分离,取固体用去离子水和乙醇分别清洗3次,于60℃真空环境下干燥8h,得到含氮、碳的低聚物;

41.(2)称取1.6g步骤(1)所得含氮、碳的低聚物分散于20ml去离子水中,再加入160mg硼酸,并使硼酸溶解,然后加入0.313ml丙二胺,摇匀后,转移至高压反应釜中,于120℃水热反应25h,冷却至室温后,固液分离,取固体用去离子水和乙醇分别洗涤3次,于60℃真空环境下干燥8h;

42.(3)称取1.6g步骤(2)所得产物经研磨后,转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至480℃,保温5h后,随炉冷却至室温,即得。

43.实施例3

44.一种双促进型硼掺杂手风琴状石墨氮化碳光催化剂的制备方法,按照实施例1的技术方案,区别在于改变步骤(2)中水热反应中含氮、碳的低聚物与硼酸的用量,即步骤如下:

45.(1)称取10g双氰胺转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至425℃,保温4h后,随炉冷却至室温,得到热聚产物;称取2g热聚产物经研磨后,放于圆底烧瓶中,并加入100ml去离子水,充分分散后,置于100℃油浴锅中,利用水浴洗涤4h,固液分离,取固体用去离子水和乙醇分别清洗3次,于60℃真空环境下干燥8h,得到含氮、碳的低聚物;

46.(2)称取1.6g步骤(1)所得含氮、碳的低聚物分散于20ml去离子水中,再加入80mg硼酸,并使硼酸溶解,然后加入0.313ml丙二胺,摇匀后,转移至高压反应釜中,于140℃水热反应24h,冷却至室温后,固液分离,取固体用去离子水和乙醇分别洗涤3次,于60℃真空环境下干燥8h;

47.(3)称取1.6g步骤(2)所得产物经研磨后,转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至520℃,保温4h后,冷却至室温,即得。

48.实施例4

49.一种双促进型硼掺杂手风琴状石墨氮化碳光催化剂的制备方法,按照实施例1的技术方案,区别在于改变步骤(2)中水热反应中含氮、碳的低聚物与硼酸的用量,即步骤如下:

50.(1)称取10g双氰胺转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至425℃,保温4h后,随炉冷却至室温,得到热聚产物;称取2g热聚产物经研磨后,放于圆底烧瓶中,并加入100ml去离子水,充分分散后,置于100℃油浴锅中,利用水浴洗涤4h,固液分离,取固体用去离子水和乙醇分别清洗3次,于60℃真空环境下干燥8h,得到含氮、碳的低聚物;

51.(2)称取1.6g步骤(1)所得含氮、碳的低聚物分散于20ml去离子水中,再加入320mg硼酸,并使硼酸溶解,然后加入0.313ml丙二胺,摇匀后,转移至高压反应釜中,于140℃水热反应24h,冷却至室温后,固液分离,取固体用去离子水和乙醇分别洗涤3次,于60℃真空环境下干燥8h;

52.(3)称取1.6g步骤(2)所得产物经研磨后,转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至520℃,保温4h后,冷却至室温,即得。

53.经检测,实施例2~4所制备的光催化剂均呈手风琴状,且表现出与实施例1相当的光催化性能。

54.对比例1

55.一种石墨氮化碳光催化剂的制备方法,包括以下步骤:

56.(1)称取10g双氰胺转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至425℃,保温4h后,随炉冷却至室温,得到热聚产物;称取2g热聚产物经研磨后,放于圆底烧瓶中,并加入100ml去离子水,充分分散后,置于100℃油浴锅中,利用水浴洗涤4h,固液分离,取固体用去离子水和乙醇分别清洗3次,于60℃真空环境下干燥8h,得到含氮、碳的低聚物;

57.(2)称取1.6g步骤(1)所得含氮、碳的低聚物分散于20ml去离子水中,再加入0.313ml丙二胺,摇匀后,转移至高压反应釜中,于140℃水热反应24h,冷却至室温后,固液分离,取固体用去离子水和乙醇分别洗涤3次,于60℃真空环境下干燥8h;

58.(3)称取1.6g步骤(2)所得产物经研磨后,转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至520℃,保温4h后,冷却至室温,即得石墨氮化碳光催化剂,记为g-c3n

4-c3。

59.上述制备方法与实施例1相比,步骤(2)中不添加硼酸。

60.对比例2

61.一种石墨氮化碳光催化剂的制备方法,包括以下步骤:

62.(1)称取10g双氰胺转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至425℃,保温4h后,随炉冷却至室温,得到热聚产物;称取2g热聚产物经研磨后,放于圆底烧瓶中,并加入100ml去离子水,充分分散后,置于100℃油浴锅中,利用水浴洗涤4h,固液分离,取固体用去离子水和乙醇分别清洗3次,于60℃真空环境下干燥8h,得到含氮、碳的低聚物;

63.(2)称取1.6g步骤(1)所得含氮、碳的低聚物分散于20ml去离子水中,转移至高压反应釜中,于140℃水热反应24h,冷却至室温后,固液分离,取固体用去离子水和乙醇分别洗涤3次,于60℃真空环境下干燥8h;

64.(3)将步骤(2)所得产物经研磨后,转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至520℃,保温4h后,冷却至室温,即得石墨氮化碳光催化剂。

65.上述制备方法与实施例1相比,步骤(2)中不添加硼酸及丙二胺。对比例2所制备的光催化剂不是手风琴形貌,仍然为块状石墨氮化碳,记为g-c3n4。

66.对比例3

67.一种硼掺杂石墨氮化碳光催化剂的制备方法,包括以下步骤:

68.(1)称取10g双氰胺转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至425℃,保温4h后,随炉冷却至室温,得到热聚产物;称取2g热聚产物经研磨后,放于圆底烧瓶中,并加入100ml去离子水,充分分散后,置于100℃油浴锅中,利用水浴洗涤4h,固液分离,取固体用去离子水和乙醇分别清洗3次,于60℃真空环境下干燥8h,得到含氮、碳的低聚物;

69.(2)称取1.6g步骤(1)所得含氮、碳的低聚物分散于20ml去离子水中,再加入160mg硼酸,并使硼酸溶解,然后转移至高压反应釜中,于140℃水热反应24h,冷却至室温后,固液分离,取固体用去离子水和乙醇分别洗涤3次,于60℃真空环境下干燥8h;

70.(3)称取1.6g步骤(2)所得产物经研磨后,转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至520℃,保温4h后,冷却至室温,即得硼掺杂石墨氮化碳光催化剂,记为bcn。

71.上述制备方法与实施例1相比,步骤(2)中不添加丙二胺。

72.对比例4

73.一种硼掺杂手风琴状石墨氮化碳光催化剂的制备方法,包括以下步骤:

74.(1)称取10g双氰胺转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,

以2℃/min的升温速率升温至425℃,保温4h后,随炉冷却至室温,得到热聚产物;称取2g热聚产物经研磨后,放于圆底烧瓶中,并加入100ml去离子水,充分分散后,置于100℃油浴锅中,利用水浴洗涤4h,固液分离,取固体用去离子水和乙醇分别清洗3次,于60℃真空环境下干燥8h,得到含氮、碳的低聚物;

75.(2)称取1.6g步骤(1)所得含氮、碳的低聚物分散于20ml去离子水中,再加入16mg硼酸,并使硼酸溶解,然后加入0.313ml丙二胺,摇匀后,转移至高压反应釜中,于140℃水热反应24h,冷却至室温后,固液分离,取固体用去离子水和乙醇分别洗涤3次,于60℃真空环境下干燥8h;

76.(3)称取1.6g步骤(2)所得产物经研磨后,转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至520℃,保温4h后,冷却至室温,即得硼掺杂手风琴状石墨氮化碳光催化剂,记为bcnc-1。

77.上述制备方法与实施例1相比,步骤(2)中硼酸的用量减少为16mg。bcnc-1中b含量为0.12wt%左右。

78.对比例5

79.一种硼掺杂石墨氮化碳光催化剂的制备方法,包括以下步骤:

80.(1)称取10g双氰胺转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至425℃,保温4h后,随炉冷却至室温,得到热聚产物;称取2g热聚产物经研磨后,放于圆底烧瓶中,并加入100ml去离子水,充分分散后,置于100℃油浴锅中,利用水浴洗涤4h,固液分离,取固体用去离子水和乙醇分别清洗3次,于60℃真空环境下干燥8h,得到含氮、碳的低聚物;

81.(2)称取1.6g步骤(1)所得含氮、碳的低聚物分散于20ml去离子水中,再加入1.6g硼酸,并使硼酸溶解,然后加入0.313ml丙二胺,摇匀后,转移至高压反应釜中,于140℃水热反应24h,冷却至室温后,固液分离,取固体用去离子水和乙醇分别洗涤3次,于60℃真空环境下干燥8h;

82.(3)称取1.6g步骤(2)所得产物经研磨后,转移至有盖的坩埚(100ml)中,将坩埚盖上盖后放入马弗炉中,以2℃/min的升温速率升温至520℃,保温4h后,冷却至室温,即得硼掺杂石墨氮化碳光催化剂,记为bcnc-3。

83.上述制备方法与实施例1相比,步骤(2)中硼酸的用量增加为1.6g。bcnc-3中b含量为0.8wt%左右。

84.将实施例1所制备的bcnc-2、对比例1所制备的g-c3n

4-c3、对比例4所制备的bcnc-1和对比例5所制备的bcnc-3作为样品,进行x射线衍射检测,结果如图4所示。从图4中可以看出,所有的样品均在13.2

°

、27.5

°

出现衍射峰,对应石墨氮化碳的(100)和(002)晶面。当b原子掺入时,在原有的典型石墨氮化碳特征衍射峰的基础上,27.5

°

出现的衍射峰往低角度偏移,这说明b原子成功引入,并且使晶面间距略微增大。

85.下面分别以实施例1所制备的bcnc-2、对比例1所制备的g-c3n

4-c3、对比例2所制备的g-c3n4及对比例3所制备的bcn为光催化剂,采用配备热导检测器和火焰电离检测器的gc2014c气相色谱系统,对光催化还原co2反应进行了监测。照射前,取1mg光催化剂粉末经超声处理分散在1ml乙醇中,得到分散有光催化剂的悬浮液;随后,将分散有光催化剂的悬浮液慢慢滴入培养皿中并干燥;通过循环冷凝系统将反应温度控制在25℃;高纯co2以1atm

的压力流到反应器底部含100ml h2o的反应器(500ml);在整个过程中,反应器采用300w氙灯(λ》420nm)照射。结果如图5所示,在3h内,bcnc-2光催化还原co2时,co的产率达到了15.77mol/h

·

g,是g-c3n

4-c3的2.4倍,而原始块状g-c3n4掺入b后,性质相较g-c3n4并没有明显提升,证明了本发明是手风琴结构和硼掺杂双重作用带来的明显优势。

86.下面分别以实施例1所制备的bcnc-2、对比例1所制备的g-c3n

4-c3、对比例4所制备的bcnc-1及对比例5所制备的bcnc-3为光催化剂,进行光催化还原co2的测试,对产物co进行测量,结果如图6所示。从图6中可以看出,当b掺杂量过少(bcnc-1)时,性质虽然有提升,但相较bcnc-2提升较少。而当b掺杂量过多(bcnc-3)后,手风琴形貌受到影响,二维层状结构被完全破坏,载流子的传输和反应物质的传质都受到影响,因此活性迅速下降,甚至低于原始g-c3n

4-c3。

87.以实施例1所制备的bcnc-2、对比例1所制备的g-c3n

4-c3、对比例4所制备的bcnc-1及对比例5所制备的bcnc-3为样品,进行光电流和电化学阻抗测试,结果分别如图7、图8所示。从图7中可以看出,bcnc-2样品的光电流密度高于原始g-c3n

4-c3和bcnc-1、bcnc-3,表明光生电荷有效地转移到电极;在图8的测试图中也获得了类似的结果。

88.下面对对比例1所制备的g-c3n4-c3(a)、对比例4所制备的bcnc-1(b),对比例4所制备的bcnc-3(c)进行微观形貌表征,扫描电镜图如图9所示,透射电镜图如图10所示。通过图9、10与图1的对比可见,b掺杂量较少时,形貌基本无变化;当b掺杂量增多后,手风琴的层片状形貌被破坏,当硼酸投料比达到1(即含氮、碳的低聚物与硼酸的质量比为1:1)时,形貌发生较大变化,从层片状变成无规则孔洞疏松结构,二维层状结构被完全破坏,载流子的传输和反应物质的传质都受到影响,因此活性迅速下降。

89.本方法实现了通过多组分共作用的热处理方法合成了一种硼掺杂手风琴状石墨氮化碳,与现有技术的显著区别是b的主要作用,在手风琴结构中b掺杂与c3n4薄片之间发生强关联的共轭作用,这种作用明显促进光催化还原co2反应的性能提升,这种作用远超单独的手风琴结构和单独的b掺杂作用,为下一步光催化剂的设计提供了一种新思路,也为高性能光催化剂的制备提供一种新方法。并且,b原子填入后电荷发生再分布,b 2p轨道与n 2p轨道和c 2p轨道发生杂化,b原子会在它相邻的原子处形成富电子的环境,其相邻的碳原子和氮原子上都会有额外的电荷富集,加速电荷流向co2,电子在co2上的积累将显著促进活化和随后的转化反应。此外,对于b掺杂在手风琴状的g-c3n4材料中,层与层材料之间的轨道杂化作用发生明显的共轭作用,更促进电子富集作用,有利于光催化还原co2反应的进行。

90.上述的实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

91.上述的仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1