1.本发明涉及工业vocs有机废气净化技术领域,尤其涉及一种用于甲苯净化的锰基电热催化剂制备方法。

背景技术:2.近年来,我国许多地区pm2.5和臭氧浓度超标,造成了严重的雾霾天气。挥发性有机污染物vocs是pm2.5和臭氧的重要前体物,对vocs的减排和控制是大气环境治理的必要手段。在众多vocs处理技术中,催还氧化技术具有能耗小、二次污染小等特点,可将vocs转化为水和二氧化碳而广受推崇。但现有催化氧化技术是以外热对气体和催化剂加热的传统热催化方法,存在能耗大、催化剂受热不均匀、催化剂起活温度高等行业痛点。

3.通过电热催化氧化vocs近来得到了研究者的极大关注。mortensen等通过将电加热催化结构直接集成用于甲烷重整(smr)制氢反应,极大提高了催化剂利用率,并限制不必要的副产物形成[sebastian t.wismann,et al.electrified methane reforming:a compact approach to greener industrial hydrogen production,science,2019,364:756

–

759]。zou等通过电热驱动负载于碳布上的mno2实现了甲醛的高效去除[nan zou,et al.electrothermal regeneration by joule heat effect on carbon cloth based mno

2 catalyst for long-term formaldehyde removal,chemical engineering journal,2019,357:1-10.]。然而对于工程存在量更大且更难去除的苯系物vocs(如甲苯)的高效节能电热催化氧化技术,由于需要更高的低温电热催化活性,至今还未见通过电热驱动实现起高效去除的报到。

技术实现要素:[0004]

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种用于甲苯净化的锰基电热催化剂制备方法,通过合成导电金属氧化物,突破传统热催化剂的低温低效困境,实现利用催化剂自身放热,提高其低温催化氧化苯系vocs的净化效果。

[0005]

为了实现上述目的,本发明采用了如下技术方案:

[0006]

一种用于甲苯净化的锰基电热催化剂制备方法,具体步骤如下:

[0007]

s1、将一定比例的锰盐、铟盐、锡盐直接混合溶入去离子水中,获得混合溶液a;

[0008]

s2、向步骤s1获得的混合溶液a中投入一定量的高锰酸钾,搅拌反应一段时间,获得混合溶液b;

[0009]

s3、用ph调节剂调控步骤s2中获得的混合溶液b的ph大小,并搅拌反应一段时间,获得沉淀物;

[0010]

s4、将步骤s3中获得的沉淀物置于马弗炉中煅烧以一定升温速率升温至一定温度,维持一段时间,即可获得锰基电热催化剂。

[0011]

优选地,步骤s1中,锰盐为硝酸锰、氯化锰、乙酸锰、硫酸锰中的一种或多种混合物。

[0012]

优选地,步骤s1中,铟盐为氯化铟、硝酸铟、硫酸铟、醋酸铟中的一种或多种混合物。

[0013]

优选地,步骤s1中,锡盐为固态醋酸锡、硫酸锡、氯化亚锡和硝酸锡的一种或多种混合物。

[0014]

优选地,步骤s1中,锰盐、铟盐、锡盐和去离子水的摩尔比为10:(1~5):(5~1):(1000~6000)。

[0015]

优选地,步骤s2中,高锰酸钾用量与s1中锰盐的用量摩尔比为:(1~10):1,搅拌时间为10~120min,搅拌速率为100~1000r/min。

[0016]

优选地,步骤s3中,ph调节剂为氢氧化钠、氢氧化钾、氨水、乙醇钠中的一种或几种混合物,ph调节范围为9~13,搅拌时间为10~120min,搅拌速率为100~1000r/min。

[0017]

优选地,步骤s4中,煅烧升温速率为1~10℃/min,煅烧维持的恒温温度为100~500℃,煅烧恒温阶段的维持时间为1~12h。

[0018]

与现有技术相比,本发明具有以下有益效果:

[0019]

1、本发明通过合成导电金属氧化物催化剂,并以其作为甲苯voc的催化材料,直接利用低压电促使导电催化剂自身放热,从而大幅降低催化剂的起活温度,并且提供此类催化剂在甲苯电热催化氧化中的应用。

[0020]

2、本发明原料易得,制备方法简单;制备的催化剂既有良好的导电性,也具有高的低温催化氧化苯系vocs活性;相对于传统热催化材料的使用,更佳节能。

附图说明

[0021]

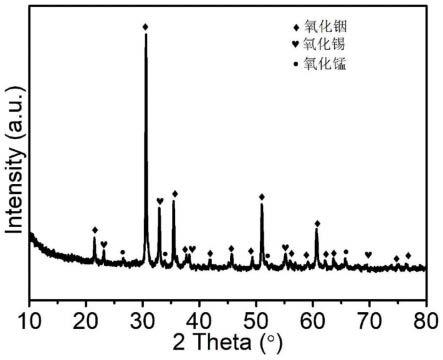

图1为本发明实施例1所制得低温高活锰基电热催化剂的xrd图;

[0022]

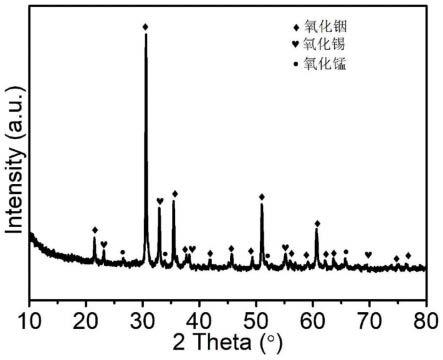

图2为本发明实施例1所制得低温高活锰基催化剂电热催化剂在通8v电压与不通电条件下催化氧化甲苯的性能对比图。

具体实施方式

[0023]

下面结合附图将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够更好的理解本发明的优点和特征,从而对本发明的保护范围做出更为清楚的界定。本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

实施例1:

[0025]

(1)、将10mmol硝酸锰、5mmol硝酸铟、1mmol氯化亚锡直接溶入2500mmol去离子水,获得混合溶液a;

[0026]

(2)、以300r/min搅拌(1)中的混合溶液a,并向混合溶液a中缓慢投入50mmol高锰酸钾,持续搅拌30min,获得混合溶液b;

[0027]

(3)、用naoh调节(2)中混合溶液b的ph为10,并以300r/min持续搅拌30min,获得沉淀物;

[0028]

(4)、将(3)中获得的沉淀物在马弗炉中煅烧以5℃/min的升温速度升至400℃,并维持此温度3h,所得产物即锰基电热催化剂。

[0029]

从图1所制得锰基电热催化剂的xrd图中可见,所制得催化剂的xrd图中出现了氧化锰、氧化锡和氧化铟的混合晶型,该结构保障了催化剂的高导电性和高电热催化活性。

[0030]

从图2所制得锰基电热催化剂对1000ppm甲苯的电热催化氧化效果图中可见,仅低电压条件就可将大幅提高催化剂对甲苯的去除效率。

[0031]

取200mg采用实施实例1制备得到的锰基电热催化剂,测得其电热催化氧化甲苯的t

20%

、t

50%

和t

90%

分别达到了84℃、117℃和176℃,表现出优异的甲苯去除活性。

[0032]

实施例2:

[0033]

(1)、将10mmol氯化锰、1mmol氯化铟、5mmol硝酸锡直接溶入1000mmol去离子水,获得混合溶液a;

[0034]

(2)、以100r/min搅拌(1)中混合溶液a,并向混合溶液a中缓慢投入1mmol高锰酸钾,持续搅拌10min,获得混合溶液b;

[0035]

(3)、用naoh调节(2)中混合溶液b的ph为9,并以100r/min持续搅拌10min,获得沉淀物;

[0036]

(4)、将(3)中获得的沉淀物在马弗炉中煅烧以1℃/min的升温速度升至100℃,并维持此温度12h,所得产物即锰基电热催化剂。

[0037]

取200mg采用实施实例2制备得到的锰基电热催化剂电热催化氧化甲苯的t

20%

、t

50%

和t

90%

分别达到了120℃、156℃和210℃,表现出优异的甲苯去除活性。

[0038]

实施例3:

[0039]

(1)、将10mmol乙酸锰、2mmol醋酸铟、4mmol醋酸锡直接溶入1500mmol去离子水,获得混合溶液a;

[0040]

(2)、以200r/min搅拌(1)中混合溶液a,并向混合溶液a中缓慢投入2mmol高锰酸钾,持续搅拌20min,获得混合溶液b;

[0041]

(3)、用naoh调节(2)中混合溶液b的ph为11,并以200r/min持续搅拌20min,获得沉淀物;

[0042]

(4)、将(3)中获得的沉淀物在马弗炉中煅烧以3℃/min的升温速度升至200℃,并维持此温度10h,所得产物即锰基电热催化剂。

[0043]

取200mg采用实施实例3制备得到的锰基电热催化剂电热催化氧化甲苯的t

20%

、t

50%

和t

90%

分别达到了110℃、143℃和197℃,表现出优异的甲苯去除活性。

[0044]

实施例4:

[0045]

(1)、将10mmol硫酸锰、1.5mmol硫酸铟、3mmol硫酸锡直接溶入2000mmol去离子水,获得混合溶液a;

[0046]

(2)、以400r/min搅拌(1)中混合溶液a,并向混合溶液a中缓慢投入3mmol高锰酸钾,持续搅拌40min,获得混合溶液b;

[0047]

(3)、用naoh调节(2)中混合溶液b的ph为12,并以400r/min持续搅拌40min,获得沉淀物;

[0048]

(4)、将(3)中获得的沉淀物在马弗炉中煅烧以4℃/min的升温速度升至300℃,并维持此温度8h,所得产物即锰基电热催化剂。

[0049]

取200mg采用实施实例4制备得到的锰基电热催化剂电热催化氧化甲苯的t

20%

、t

50%

和t

90%

分别达到了102℃、131℃和192℃,表现出优异的甲苯去除活性。

[0050]

实施例5:

[0051]

(1)、将5mmol硝酸锰、5mmol硫酸锰、2mmol硝酸铟、1mmol硫酸铟、1mmol硝酸锡、1mmol硫酸锡直接溶入3000mmol去离子水,获得混合溶液a;

[0052]

(2)、以500r/min搅拌(1)中混合溶液a,并向混合溶液a中缓慢投入4mmol高锰酸钾,持续搅拌50min,获得混合溶液b;

[0053]

(3)、用naoh调节(2)中混合溶液b的ph为13,并以500r/min持续搅拌50min,获得沉淀物;

[0054]

(4)、将(3)中获得的沉淀物在马弗炉中煅烧以6℃/min的升温速度升至500℃,并维持此温度6h,所得产物即锰基电热催化剂。

[0055]

取200mg采用实施实例5制备得到的锰基电热催化剂电热催化氧化甲苯的t

20%

、t

50%

和t

90%

分别达到了91℃、121℃和184℃,表现出优异的甲苯去除活性。

[0056]

实施例6:

[0057]

(1)、将4mmol硝酸锰、4mmol硫酸锰、2mmol乙酸锰、1mmol醋酸铟、2mmol硝酸铟、1mmol硫酸铟、0.5mmol硝酸锡、0.25mmol醋酸锡、0.25mmol硫酸锡直接溶入3500mmol去离子水,获得混合溶液a;

[0058]

(2)、以600r/min搅拌(1)中混合溶液a,并向混合溶液a中缓慢投入6mmol高锰酸钾,持续搅拌60min,获得混合溶液b;

[0059]

(3)、用naoh调节(2)中混合溶液b的ph为13,并以600r/min持续搅拌60min,获得沉淀物;

[0060]

(4)将(3)中获得的沉淀物在马弗炉中煅烧以7℃/min的升温速度升至450℃,并维持此温度4h,所得产物即锰基电热催化剂。

[0061]

取200mg采用实施实例6制备得到的锰基电热催化剂电热催化氧化甲苯的t

20%

、t

50%

和t

90%

分别达到了86℃、119℃和183℃,表现出优异的甲苯去除活性。

[0062]

实施例7:

[0063]

(1)、将10mmol硝酸锰、3mmol硝酸铟、1mmol硫酸铟、1mmol硝酸锡、2mmol醋酸锡直接溶入6000mmol去离子水,获得混合溶液a;

[0064]

(2)、以1000r/min搅拌(1)中混合溶液a,并向混合溶液a中缓慢投入10mmol高锰酸钾,持续搅拌120min,获得混合溶液b;

[0065]

(3)、用naoh调节(2)中混合溶液b的ph为10,并以1000r/min持续搅拌120min,获得沉淀物;

[0066]

(4)、将(3)中获得的沉淀物在马弗炉中煅烧以10℃/min的升温速度升至500℃,并维持此温度1h,所得产物即锰基电热催化剂。

[0067]

取200mg采用实施实例7制备得到的锰基电热催化剂电热催化氧化甲苯的t

20%

、t

50%

和t

90%

分别达到了131℃、163℃和211℃,表现出优异的甲苯去除活性。

[0068]

对照例1:锰氧化物的制备方法,包括以下步骤:

[0069]

(1)、将10mmol硝酸锰直接溶入2500mmol去离子水,获得混合溶液a;

[0070]

(2)、以300r/min搅拌(1)中混合溶液a,并向混合溶液a中缓慢投入50mmol高锰酸钾,持续搅拌30min,获得混合溶液b;

[0071]

(3)、用naoh调节(2)中混合溶液b的ph为10,并以300r/min持续搅拌30min,获得沉

淀物;

[0072]

(4)、将(3)中获得的沉淀物在马弗炉中煅烧以5℃/min的升温速度升至400℃,并维持此温度3h,所得产物即锰氧化物催化剂。

[0073]

取200mg采用对照例1制备得到的锰基催化剂,测得其不导电,无电热催化氧化效果。

[0074]

对照例2:

[0075]

(1)、将5mmol硝酸铟、1mmol氯化亚锡直接溶入2500mmol去离子水,获得混合溶液a;

[0076]

(2)、用naoh调节(1)中混合溶液a的ph为10,并以300r/min持续搅拌30min,获得沉淀物;

[0077]

(4)、将(3)中获得的沉淀物在马弗炉中煅烧以5℃/min的升温速度升至400℃,并维持此温度3h,所得产物即催化剂。

[0078]

取200mg采用对照例2制备得到的催化剂,测得其导电,但无催化氧化甲苯效果出现。

[0079]

以上实施例1-7和对照例1-2的实验结果如下表1所示:

[0080]

表1为所有实施例制得锰基电热催化剂催化氧化甲苯t

20%

、t

50%

和t

90%

性能对比表。

[0081]

表1:

[0082][0083]

综上所述,本发明通过合成导电金属氧化物催化剂,并以其作为甲苯voc的催化材料,直接利用低压电促使导电催化剂自身放热,从而大幅降低催化剂的起活温度,并且提供此类催化剂在甲苯电热催化氧化中的应用。

[0084]

本发明中披露的说明和实践,对于本技术领域的普通技术人员来说,都是易于思考和理解的,且在不脱离本发明原理的前提下,还可以做出若干改进和润饰。因此,在不偏离本发明精神的基础上所做的修改或改进,也应视为本发明的保护范围。