一种催化甲醇羰基化制乙酸的催化剂及其制备方法与应用与流程

1.本发明属于制备乙酸技术领域,具体涉及一种催化甲醇羰基化制乙酸的催化剂及其制备方法与应用。

背景技术:

2.乙酸也称醋酸,是重要的基础有机原料,其用途广泛,不仅可以用于食品加工,还是醋酸乙烯、醋酸纤维素、醋酸酯、对苯二甲酸等多种产品的原料。

3.乙酸的合成方法主要有:(1)甲醇羰基化法,以均相贵金属为主催化剂,以碘化物为助催化剂。该方法催化剂价格高,碘腐蚀性强,产物与催化剂分离困难。(2)乙烯氧化法,包括乙烯水合生产乙醇,乙醇氧化生成乙酸;乙烯氧化生成乙醛,乙醛氧化制乙酸。该方法设备投资低,但乙烯转化率低,需要大量能耗脱除氧化过程中的水;(3)乙烷氧化法,该方法原料来源广泛,但选择性低,副产物多;(4)合成气直接制乙酸法,包括甲醇合成、羰基化和水解三部分。该方法以单一的煤或天然气为原料,羰基化步骤仍为贵金属和碘化物的均相催化法。发展非贵金属非卤添加气固相甲醇羰基化制乙酸技术,可以有效解决甲醇羰基化过程存在的腐蚀性和经济性等问题,进而可以优化合成气经甲醇羰基化制乙酸工艺过程。

4.现有技术中采用铈、锆为助剂时,其主活性成分一般都采用贵金属,不仅成本高,而且在用于制备乙酸时,要以碘甲烷为助剂,腐蚀性强。比如,中国专利cn108067226a公开了一种活性炭负载铱催化甲醇气相羰基化制乙酸的催化剂,活性组分为铱,第一助剂为锰,第二助剂包含铈和锆等。此反应体系中需要加入助催化剂反应物碘甲烷,因为碘甲烷腐蚀性强,所以主反应器材质为哈氏合金,并且该体系催化甲醇羰基化的主要产物为乙酸甲酯,仅有微量或少量乙酸。

5.中国专利cn111375414a公开了一种甲醇羰基化催化剂,活性组分为ni和cu,载体为石油焦基活性炭,虽然该方法催化剂比表面积大,活性组分分散好,但催化剂制备步骤复杂。

6.cn102847550a公开了一种甲醇羰基化制乙酸和乙酸甲酯的催化剂,丝光沸石为载体,cucl2或nicl2为催化剂活性组分。该催化剂催化甲醇羰基化制乙酸和乙酸甲酯选择性高,但丝光沸石酸性强,易导致甲醇脱水生成二甲醚和水,二甲醚会降低目标产物选择性,水会抑制甲醇羰基化反应进行,降低转化率。

7.因此需要开发一种酸性不太强,有效避免生成水,无卤添加腐蚀性小,制备方式简单的气固相甲醇羰基化制乙酸催化剂体系。

技术实现要素:

8.针对现有技术的缺陷,本发明提供一种催化甲醇羰基化制乙酸的催化剂及其制备方法与应用,所述催化剂制备方法简单,在固定床反应器中实现甲醇羰基化合成乙酸,副产乙酸甲酯。

9.一种催化甲醇羰基化制乙酸的催化剂,所述催化剂包括活性组分和载体,所述载

体为碳载体,所述活性组分为ce、zr和m的金属氧化物复合物,所述m为cu、ni中的至少一种,所述催化剂表示为cezrmox/c,x为满足金属ce、zr、m的氧化态所需的氧原子数;以占所述载体的重量比计,ce的含量为12%-40%,zr的含量为3%-12%,cu或ni的含量为8-20%。即在本发明中,以占所述载体的重量比计,当m为cu时,cu的含量为8-20%;当m为ni时,ni的含量为8-20%;当m为cu和ni时,cu的含量为8-20%,ni的含量为8-20%。

10.优选地,ce的含量为20%-30%,zr的含量为5%-10%,cu或ni的含量为10-15%。即,当m为cu时,cu的含量为10-15%;当m为ni时,ni的含量为10-15%;当m为cu和ni时,cu的含量为10-15%,ni的含量为10-15%。

11.优选地,所述载体为石墨烯、碳纳米管、活性炭中的任意一种。

12.优选地,所述载体的比表面积大于200m2/g。

13.所述催化甲醇羰基化制乙酸的催化剂的制备方法,包括以下步骤:(1)将载体加入硝酸溶液中,在70-150℃下加热回流3-14h,过滤,用去离子水洗涤至中性,烘干,研磨;然后按照1g:(10-50)ml的比例,将硝酸处理后的载体加入丙酮或者醇中,超声处理2-6h;(2)将金属铈盐和锆盐溶于丙酮或者醇中,搅拌混合,得到铈、锆的总离子浓度为0.5-1mol/l的金属盐混合液,然后将金属盐混合液加入步骤(1)的溶液中,在室温下搅拌72-120h,然后烘干,焙烧,研磨,得到负载铈和锆的催化剂前驱体;(3)按照1g:(20-50)ml的比例,将负载铈和锆的催化剂前驱体加入醇中,超声处理1-3h,得到溶液a;(4)按照1g:(20-50)ml的比例,将金属m的盐加入醇中,超声处理1-3h,得到溶液b;(5)将碱加入醇中,超声处理1-3h,得到溶液c;所述碱为naoh、koh或氨水;所述碱与金属m的摩尔比为(4-8):1;(6)将溶液a和溶液c混合,然后在50-140℃下,将溶液b滴加到溶液a和溶液c的混合液中搅拌回流2-4h,过滤,洗涤至中性,烘干,焙烧,压片、成型、筛分过20-60目筛。

14.优选地,所述碱与金属m的摩尔比为(4.5-6):1。

15.优选地,所述醇为乙醇或者乙二醇。

16.优选地,所述硝酸溶液的浓度为5-10 mol/l。

17.优选地,步骤(1)中的烘干的条件为:在60-100℃下烘干8-12h;步骤(2)中烘干的条件为:在60-80℃烘干6-10h,焙烧的条件为:在300-400℃焙烧5-8h;步骤(6)中烘干的条件为:在80-120℃烘干6-10h,焙烧的条件为:300-450℃焙烧3-8h。

18.优选地,所述铈盐、锆盐、金属m的盐为对应金属的硝酸盐、氯化盐或者醋酸盐。

19.采用所述催化剂催化甲醇羰基化制乙酸的方法,所述方法具体如下:将所述催化剂装填入固定床反应器中,通入含氢气体进行还原活化,然后通入含co气体置换降温至反应温度250-350℃,甲醇液体以1-6h-1

的空速经100-200℃汽化后用所述含co气体带入固定床反应器,在2mpa至5mpa下进行羰基化反应,其中,反应物中co与甲醇的摩尔比为5-50。

20.优选地,所述还原活化的条件为:还原温度260-400℃,还原时间3-8h,还原压力为常压,含氢气体的空速为500-5000h-1

;所述含氢气体为100%的氢气、或者由体积占比≥5%的氢气和余量的第一平衡气组成,所述第一平衡气为氮气、氦气或氩气;所述含co气体为100%的co、或者由体积占比≥50%的co和余量的第二平衡气组成,

所述第二平衡气为氢气、氮气、氦气或氩气。

21.本发明的优点:(1)本发明提供的催化剂制备方法简单、制备过程环境友好;(2)本发明提供的催化剂,在甲醇羰基化制乙酸过程,无卤添加,腐蚀性小,目标产物乙酸选择性高。

具体实施方式

22.实施例11. 一种催化甲醇羰基化制乙酸的催化剂,所述催化剂包括活性组分和载体,所述载体为活性炭(ac),所述活性组分为ce、zr和cu的金属氧化物复合物,所述催化剂表示为ceo

2-zro

2-cuo/ac,以占所述载体的重量比计,ce的含量为40%,zr的含量为3%,cu的含量为20%;所述载体的比表面积为1060m2/g。

23.2. 所述催化甲醇羰基化制乙酸的催化剂的制备方法,包括以下步骤:(1)将活性炭载体加入5 mol/l的硝酸溶液中,在150℃下加热回流3h,过滤,用去离子水洗涤至中性,60℃烘干12h,研磨;然后按照1g:10ml的比例,将硝酸处理后的载体加入乙醇中,超声处理2h;(2)将硝酸铈和硝酸锆溶于乙醇中,搅拌混合,得到铈、锆的总离子浓度为0.5mol/l的金属盐混合液,然后将金属盐混合液加入步骤(1)的溶液中,在室温下搅拌72h,溶液挥发至干,然后在60℃烘干10h,在马弗炉中300℃焙烧8h,研磨,得到负载铈和锆的催化剂前驱体ceo

2-zro2/ac;(3)按照1g:50ml的比例,将负载铈和锆的催化剂前驱体ceo

2-zro2/ac加入乙醇中,超声处理2h,得到溶液a;(4)按照1g:50ml的比例,将氯化铜加入乙醇中,超声处理3h,得到溶液b;(5)将氨水加入乙醇中,超声处理3h,得到溶液c;所述氨水与cu的摩尔比为8:1;(6)将溶液a和溶液c混合,然后在50℃下,将溶液b滴加到溶液a和溶液c的混合液中搅拌回流2h,过滤,洗涤至中性,在80℃烘干10h,在马弗炉中300℃焙烧8h,压片、成型、筛分过20-60目筛。

24.实施例21. 一种催化甲醇羰基化制乙酸的催化剂,所述催化剂包括活性组分和载体,所述载体为石墨烯(graphene),所述活性组分为ce、zr和cu、ni的金属氧化物复合物,所述催化剂表示为ceo

2-zro

2-cuo-nio/graphene,以占所述载体的重量比计,ce的含量为12%,zr的含量为12%,cu的含量为10%,ni的含量为15%;所述载体的比表面积为740m2/g。

25.2. 所述催化甲醇羰基化制乙酸的催化剂的制备方法,包括以下步骤:(1)将石墨烯载体加入10 mol/l的硝酸溶液中,在70℃下加热回流3h,过滤,用去离子水洗涤至中性,100℃烘干8h,研磨;然后按照1g:50ml的比例,将硝酸处理后的载体加入丙酮中,超声处理6h;(2)将氯化铈和氯化锆溶于丙酮中,搅拌混合,得到铈、锆的总离子浓度为1mol/l的金属盐混合液,然后将金属盐混合液加入步骤(1)的溶液中,在室温下搅拌120h,溶液挥发至干,然后在60℃烘干10h,在马弗炉中350℃焙烧6h,研磨,得到负载铈和锆的催化剂前

驱体ceo

2-zro2/graphene;(3)按照1g:20ml的比例,将负载铈和锆的催化剂前驱体ceo

2-zro2/graphene加入乙二醇中,超声处理3h,得到溶液a;(4)按照1g:40ml的比例,将硝酸铜和硝酸镍加入乙二醇中,超声处理1h,得到溶液b;(5)将naoh加入乙二醇中,超声处理1h,得到溶液c;所述naoh与cu和ni的总摩尔比为4:1;(6)将溶液a和溶液c混合,然后在140℃下,将溶液b滴加到溶液a和溶液c的混合液中搅拌回流2h,过滤,洗涤至中性,在120℃烘干6h,在马弗炉中450℃焙烧3h,压片、成型、筛分过20-40目筛。

26.实施例31. 一种催化甲醇羰基化制乙酸的催化剂,所述催化剂包括活性组分和载体,所述载体为碳纳米管(cnts),所述活性组分为ce、zr和ni的金属氧化物复合物,所述催化剂表示为ceo

2-zro

2-nio/cnts,以占所述载体的重量比计,ce的含量为25%,zr的含量为5%, ni的含量为20%;所述载体的比表面积为280m2/g。

27.2. 所述催化甲醇羰基化制乙酸的催化剂的制备方法,包括以下步骤:(1)将碳纳米管载体加入8mol/l的硝酸溶液中,在140℃下加热回流10h,过滤,用去离子水洗涤至中性,80℃烘干10h,研磨;然后按照1g:20ml的比例,将硝酸处理后的载体加入乙二醇中,超声处理3h;(2)将醋酸铈和醋酸锆溶于乙二醇中,搅拌混合,得到铈、锆的总离子浓度为0.8mol/l的金属盐混合液,然后将金属盐混合液加入步骤(1)的溶液中,在室温下搅拌96h,溶液挥发至干,然后在70℃烘干8h,在马弗炉中400℃焙烧8h,研磨,得到负载铈和锆的催化剂前驱体ceo

2-zro2/cnts;(3)按照1g:30ml的比例,将负载铈和锆的催化剂前驱体ceo

2-zro2/cnts加入乙二醇中,超声处理1.5h,得到溶液a;(4)按照1g:35ml的比例,将醋酸镍加入乙二醇中,超声处理2h,得到溶液b;(5)将koh加入乙二醇中,超声处理2h,得到溶液c;所述koh与ni的摩尔比为5:1;(6)将溶液a和溶液c混合,然后在110℃下,将溶液b滴加到溶液a和溶液c的混合液中搅拌回流3h,过滤,洗涤至中性,在100℃烘干10h,在马弗炉中400℃焙烧3h,压片、成型、筛分过40-60目筛。

28.实施例41. 一种催化甲醇羰基化制乙酸的催化剂,所述催化剂包括活性组分和载体,所述载体为碳纳米管(cnts),所述活性组分为ce、zr和cu、ni的金属氧化物复合物,所述催化剂表示为ceo

2-zro

2-cuo-nio/cnts,以占所述载体的重量比计,ce的含量为20%,zr的含量为7%,cu的含量为20%,ni的含量为20%;所述载体的比表面积为280m2/g。

29.2. 所述催化甲醇羰基化制乙酸的催化剂的制备方法,包括以下步骤:(1)将碳纳米管载体加入6mol/l的硝酸溶液中,在150℃下加热回流8h,过滤,用去离子水洗涤至中性,75℃烘干12h,研磨;然后按照1g:25ml的比例,将硝酸处理后的载体加入乙二醇中,超声处理4h;

(2)将硝酸铈和硝酸锆溶于乙二醇中,搅拌混合,得到铈、锆的总离子浓度为0.6mol/l的金属盐混合液,然后将金属盐混合液加入步骤(1)的溶液中,在室温下搅拌96h,溶液挥发至干,然后在80℃烘干7h,在马弗炉中350℃焙烧8h,研磨,得到负载铈和锆的催化剂前驱体ceo

2-zro2/cnts;(3)按照1g:25ml的比例,将负载铈和锆的催化剂前驱体ceo

2-zro2/cnts加入乙二醇中,超声处理2h,得到溶液a;(4)按照1g:40ml的比例,将硝酸铜和硝酸镍加入乙二醇中,超声处理1.5h,得到溶液b;(5)将naoh加入乙二醇中,超声处理2h,得到溶液c;所述naoh与cu、ni的总摩尔比为4.5:1;(6)将溶液a和溶液c混合,然后在80℃下,将溶液b滴加到溶液a和溶液c的混合液中搅拌回流4h,过滤,洗涤至中性,在110℃烘干9h,在马弗炉中400℃焙烧5h,压片、成型、筛分过40-60目筛。

30.实施例51. 一种催化甲醇羰基化制乙酸的催化剂,所述催化剂包括活性组分和载体,所述载体为碳纳米管(cnts),所述活性组分为ce、zr和cu、ni的金属氧化物复合物,所述催化剂表示为ceo

2-zro

2-nio/cnts,以占所述载体的重量比计,ce的含量为20%,zr的含量为10%,ni的含量为8%;所述载体的比表面积为280m2/g。

31.2. 所述催化甲醇羰基化制乙酸的催化剂的制备方法,包括以下步骤:(1)将碳纳米管载体加入6mol/l的硝酸溶液中,在80℃下加热回流14h,过滤,用去离子水洗涤至中性,75℃烘干12h,研磨;然后按照1g:25ml的比例,将硝酸处理后的载体加入乙二醇中,超声处理4h;(2)将硝酸铈和硝酸锆溶于乙二醇中,搅拌混合,得到铈、锆的总离子浓度为0.6mol/l的金属盐混合液,然后将金属盐混合液加入步骤(1)的溶液中,在室温下搅拌96h,溶液挥发至干,然后在80℃烘干6h,在马弗炉中350℃焙烧5h,研磨,得到负载铈和锆的催化剂前驱体ceo

2-zro2/cnts;(3)按照1g:25ml的比例,将负载铈和锆的催化剂前驱体ceo

2-zro2/cnts加入乙二醇中,超声处理3h,得到溶液a;(4)按照1g:40ml的比例,将硝酸镍加入乙二醇中,超声处理1.5h,得到溶液b;(5)将naoh加入乙二醇中,超声处理2h,得到溶液c;所述naoh与ni的摩尔比为4.5:1;(6)将溶液a和溶液c混合,然后在80℃下,将溶液b滴加到溶液a和溶液c的混合液中搅拌回流4h,过滤,洗涤至中性,在110℃烘干9h,在马弗炉中400℃焙烧5h,压片、成型、筛分过40-60目筛。

32.实施例61. 一种催化甲醇羰基化制乙酸的催化剂,所述催化剂包括活性组分和载体,所述载体为活性炭(ac),所述活性组分为ce、zr和cu的金属氧化物复合物,所述催化剂表示为ceo

2-zro

2-cuo/ac,以占所述载体的重量比计,ce的含量为20%,zr的含量为5%,cu的含量为10%;所述载体的比表面积为1060m2/g。

33.2. 所述催化甲醇羰基化制乙酸的催化剂的制备方法,步骤(5)中,所述氨水与cu的摩尔比为4.5:1其他同实施例1。

34.实施例71. 一种催化甲醇羰基化制乙酸的催化剂,所述催化剂包括活性组分和载体,所述载体为活性炭(ac),所述活性组分为ce、zr和cu的金属氧化物复合物,所述催化剂表示为ceo

2-zro

2-cuo/ac,以占所述载体的重量比计,ce的含量为30%,zr的含量为10%,cu的含量为15%;所述载体的比表面积为1060m2/g。

35.2. 所述催化甲醇羰基化制乙酸的催化剂的制备方法,步骤(5)中,所述氨水与cu的摩尔比为6:1其他同实施例1。

36.对比例1步骤(6)为:将溶液a和溶液b混合,然后在140℃下,将溶液c滴加到溶液a和溶液b的混合液中搅拌回流2h,过滤,洗涤至中性,在120℃烘干6h,在马弗炉中450℃焙烧3h,压片、成型、筛分过20-40目筛,其他同实施例2。

37.对比例21. 一种催化甲醇羰基化制乙酸的催化剂,所述催化剂包括活性组分和载体,所述载体为石墨烯(graphene),所述活性组分为cu、ni的金属氧化物复合物,所述催化剂表示为cuo-nio/graphene,以占所述载体的重量比计, cu的含量为10%,ni的含量为15%;所述载体的比表面积为740m2/g。

38.2. 所述催化甲醇羰基化制乙酸的催化剂的制备方法,包括以下步骤:(1)将石墨烯载体加入10 mol/l的硝酸溶液中,在70℃下加热回流3h,过滤,用去离子水洗涤至中性,100℃烘干8h,研磨;然后按照1g:50ml的比例,将硝酸处理后的载体加入丙酮中,超声处理6h;(4)按照1g:40ml的比例,将硝酸铜和硝酸镍加入乙二醇中,超声处理1h,得到溶液b;(5)将naoh加入乙二醇中,超声处理1h,得到溶液c;所述naoh与cu和ni的总摩尔比为4:1;(6)在140℃下,将溶液b滴加到溶液c中搅拌回流2h,过滤,洗涤至中性,在120℃烘干6h,在马弗炉中450℃焙烧3h,压片、成型、筛分过20-40目筛。

39.一. 应用采用所述催化剂催化甲醇羰基化制乙酸的方法所述方法具体如下:将所述催化剂装填入固定床反应器中,通入含氢气体进行还原活化,然后通入co置换降温至反应温度250-350℃,甲醇液体以1-6h-1

的空速经100-200℃汽化后用co或是含co气体带入固定床反应器,在2mpa至5mpa下进行羰基化反应,其中,反应物中co与甲醇的摩尔比为5-50;所述还原活化的条件为:还原温度260-400℃,还原时间3-8h,还原压力为常压,含氢气体的空速为500-5000h-1

;所述含氢气体为100%的氢气、或者由体积占比≥5%的氢气和余量的第一平衡气组成,所述第一平衡气为氮气、氦气或氩气;所述含co气体为100%的co、或者由体积占比≥50%的co和余量的第二平衡气组成,所述第二平衡气为氢气、氮气、氦气或氩气;反应2h后,气相色谱在线分析产物,本发明中,含co气体采用100%的co,其他反应

条件和反应结果见表1。

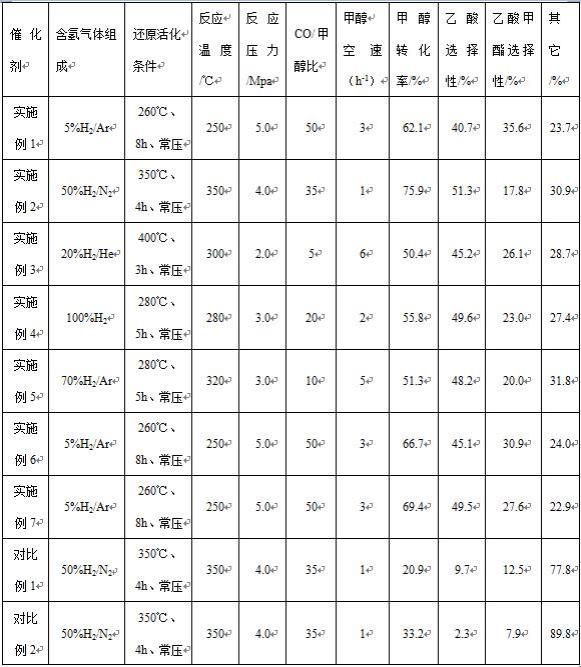

40.表1 催化甲醇羰基化制乙酸的反应条件和反应结果备注:其它为除乙酸和乙酸甲酯外其他产物的摩尔选择性,包括co2、烃类、甲醇和二甲醚等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1