一种离场电化学中的硫磺沉降剂及其应用

1.本发明涉及脱硫技术领域,特别是气田净化、天然气、石油精化炼制、工业废气、炼厂气脱硫等领域,属于有害气体资源化利用领域。特别涉及湿式酸性脱硫领域中硫磺沉降剂及其应用。

背景技术:

2.硫化氢(h2s)是一种有毒有害气体,广泛存在于天然气、焦炉煤气、燃油加氢过程和沼气等工业气体中,而含硫工业原料气会引起管道、设备腐蚀、催化剂中毒;含硫废气的排放会造成环境污染等问题。为了降低h2s对环境和人身安全造成的影响,需对其进行脱除。

3.迄今为止,最为普遍的硫化氢处理方法是克劳斯(claus)氧化法。在克劳斯(claus)氧化法中,硫化氢中的硫组分被氧化成硫磺加以回收,但在处理含硫量较低的硫化氢气体时,效果尚不够理想,且需要外加设备对尾气进行处理。此外在胺法吸收和洛凯特(lo-cat)工艺中,存在着吸收液降解等一系列问题。这三种方法的共同的缺点就是硫化氢中的氢元素被氧化成水而消耗。从节能降耗的角度出发,硫化氢气体同时回收氢气和硫磺更为有利。与水相比,硫化氢制取氢气更具吸引力,硫化氢的h-s键能为82.3kcallmol,小于h-o键能102.3kcallmol因此,由硫化氢制取氢气可以降低能耗。另外,克劳斯(clause)工艺单套占地很大(2400m2),且需要较高投资(1.5亿左右)。因此,在温和的反应条件下,发明一种绿色的h2s分解制备h2和硫磺的处理方法可以实现h2s的100%原子利用率,同时缩小占地面积和投资规模将具有重要的战略意义。

4.本研究团队前期公示了一种液流电池辅助的硫化氢分解制取氢气和硫磺的方法及装置(cn 111232921 a和cn 114540827a),采用电化学的方法,利用氧化还原离子对实现h2s还原制硫磺和产生的h

+

放氢生成h2,称之为离场电解硫化氢制氢气和硫磺技术。其中,h2s氧化反应器生成硫磺沉淀。h2s吸收脱除过程中产生的硫磺颗粒直径小。硫磺团聚长大是质量控制过程,因此不易沉降,硫磺浮于脱硫液表面,形成大量的硫磺泡沫。同时这类硫磺易于黏附管壁,管路硫堵塞风险大,设备需要清堵检修。硫磺能否及时沉淀和分离成了该工艺能否连续平稳运行的关键。目前专利所报道的硫磺絮凝剂类型都是针对中性和碱性(ph=6~11)条件的,如cn114470885a、cn 100438950c等。而我们开发的离场电解硫化氢制氢气和硫磺技术中,采用的h2s氧化溶液是酸性(ph《5),因此亟需开发适用于酸性条件下的新结构类型的硫磺沉降剂。

技术实现要素:

5.针对现有技术存在的不足,本发明提供一种用于湿法酸性脱硫的离场电化学中的硫磺沉降剂,该硫磺沉降剂绿色环保,能够在硫磺泡沫生成过程中,促使硫磺快速团聚沉降,具有良好的流动性和低泡性,能有效避免硫磺粘附和堵塞,也避免了对反应器的不断清洗,保证了装置运行稳定性。与此同时,该硫磺沉降剂适用于酸性脱硫溶液。此外,h2s氧化

液在移除硫磺沉淀后,还需要在电解池中再生,所以要保证其在溶液中残留不会对电解过程产生影响,因此简单组分是本发明专利所期望的。

6.为了实现上述目的,本发明提供了以下技术方案:

7.根据本技术的第一方面,提供了一种离场电化学中的硫磺沉降剂,包括一价碱金属离子盐、二价碱土金属离子盐、二价第iib族过渡金属离子盐、三价铝金属离子盐、有机钠盐中的一种或几种。

8.可选地,所述一价碱金属离子盐选自钠盐、钾盐、锂盐的一种或几种;

9.所述二价碱土金属离子盐选自镁盐、钙盐中的一种或两种;

10.所述二价第iib族过渡金属离子盐为锌盐;

11.所述有机钠盐选自饱和脂肪酸钠、不饱和脂肪酸钠、磺酸钠、羧甲基纤维素钠中的一种或几种。

12.可选地,所述离场电化学中的硫磺沉降剂由一价碱金属离子盐、二价碱土金属离子盐、二价第iib族过渡金属离子盐、三价铝金属离子盐、有机钠盐中的一种或几种组成。

13.可选地,所述钠盐选自氯化钠、硫酸钠、硫代硫酸钠、硝酸钠、氟化钠中的一种或几种;

14.所述钾盐选自氯化钾、硫酸钾、溴化钾、硝酸钾中的一种或几种;

15.所述锂盐选自碳酸锂、醋酸锂、溴化锂中的一种或几种;

16.所述镁盐选自氯化镁、硫酸镁、次磷酸镁、硝酸镁中的一种或几种;

17.所述钙盐选自氯化钙、氯酸钙、高氯酸钙、磷酸氢钙、硝酸钙、碳酸氢钙中的一种或几种;

18.所述锌盐选自氯化锌、硝酸锌、硫酸锌、碳酸锌中的一种或几种。

19.可选地,所述三价铝金属离子盐选自氯化铝、硫酸铝、硝酸铝、硅酸铝中的一种或几种。

20.可选地,所述饱和脂肪酸钠选自月桂酸钠、肉豆蔻酸钠、棕榈酸钠、硬脂酸钠的一种或几种;

21.所述不饱和脂肪酸钠选自棕榈油酸钠、亚油酸钠、蓖麻酸钠、亚麻油酸钠的一种或几种;

22.所述磺酸钠选自十二烷基苯磺酸钠、十二烷基磺酸钠、苯磺酸钠、甲基磺酸钠、二甲基苯磺酸钠和异丙苯磺酸钠的一种或几种;

23.根据本技术的第二方面,提供了一种上述离场电化学中的硫磺沉降剂在湿式酸性脱除硫化氢中的应用,将含有离场电化学中的硫磺沉降剂和酸性h2s吸收液的混合物,加入反应器中,向所述反应器通入h2s即可。

24.可选地,所述酸性h2s吸收液为fe

3+

酸性溶液。

25.可选地,所述离场电化学中的硫磺沉降剂的工作ph值范围为-1~5。可选地,所述离场电化学中的硫磺沉降剂的工作温度为10~120℃;优选20~60℃。

26.可选地,所述离场电化学中的硫磺沉降剂的工作温度上限独立地选自120℃、100℃、80℃、60℃、40℃、25℃,下限独立地选自10℃、100℃、80℃、60℃、40℃、25℃。

27.可选地,在所述混合物中,还包括酸化合物。

28.可选地,所述酸化合物选自硫酸、盐酸、磷酸中的至少一种。

29.可选地,在所述混合物中,所述离场电化学中的硫磺沉降剂的加入量为5mg~500mg/l。

30.可选地,在所述混合物中,所述离场电化学中的硫磺沉降剂的加入量上限选自500mg/l、450mg/l、400mg/l、350mg/l、300mg/l、200mg/l、100mg/l、50mg/l、10mg/l,下限独立地选自5mg/l、450mg/l、400mg/l、350mg/l、300mg/l、200mg/l、100mg/l、50mg/l、10mg/l。

31.可选地,所述反应器是填料塔式、釜式、浆态床式中的任一种。

32.本发明是一种用于间接电解法处理硫化氢(h2s)体系中脱硫液中的硫磺沉降剂。本发明的硫磺沉降剂主要是一价、二价、三价金属离子盐和有机钠盐的一种或几种的混合物。该沉降剂能够适应间接电解法处理硫化氢(h2s)体系中脱硫液较强的酸度,具有较强的电荷中和作用和吸附架桥作用,能改变脱硫溶液中生成硫磺的表面性质,改善硫磺的颗粒性状使得生成的硫磺颗粒粒径增大,硫磺易于沉降,降低脱硫液中悬浮硫浓度,并且具有较好的流动性,提高硫磺的易滤性能,同时硫磺沉降剂的加入对脱硫溶液的脱硫效果无影响。

33.本技术的方法可获得如下的有益效果:

34.本发明提供了一种硫磺沉降剂,沉降剂的加入量为5mg~500mg/l(即每升脱硫液中含5mg~500mg的硫磺沉降剂)。本发明具有使脱硫液中硫泡沫层消除,硫颗粒均匀分布于脱硫液中,并促进硫颗粒的凝聚、聚合,形成颗粒团簇,使硫颗粒粒度快速增大,硫颗粒在重力作用下迅速沉降而得到分离,有效降低脱硫液中悬浮硫浓度等诸优点。具体来说,本发明的硫颗粒沉降剂中添加了促进硫颗粒快速凝聚、聚合的多元活性组分,使脱硫液中80%以上的硫颗粒在较短时间内(5~10分钟)自然沉降分离,从而有效防止硫磺粘附和堵塞,保证了吸收过程的连续进行。实施例结果表明,在吸收液的吸收质完全消耗完后,硫磺颗粒也基本沉淀到吸收器底部,易于通过离心分析,同时反应器的器壁未见明显的硫磺吸附。

附图说明

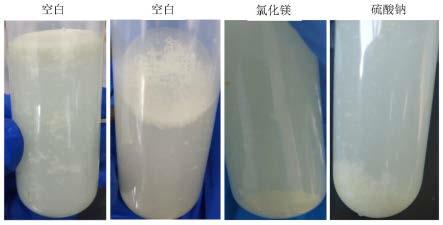

35.图1为实施例1和实施例5中不加入和加入硫磺沉降剂时的光学对比照片;

36.图2为实施例9、11和13中不加入和加入硫磺沉降剂时的光学对比照片。

具体实施方式

37.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

38.本技术实施例中分析方法如下:

39.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

40.本技术实施例中分析方法如下:

41.分析方法:本技术中通过电位滴定仪测试溶液中吸收质的浓度变化;通过记录反应器的压力变化,确定h2s的消耗量,通过称量漂浮和沉淀的硫磺质量,计算硫磺沉淀率;

42.本发明中优选采用电位滴定仪测试溶液中吸收质的浓度变化,进而来计算反应速率;

43.采用离心机来分离上层和下层硫磺,洗涤干净后,干燥得到粉末硫磺颗粒;

44.本技术的实施例中硫磺沉淀率定义为:

45.下层沉淀硫磺占收集总硫磺的质量百分数,即,

46.d%=m

下层

/m

总

×

100%

47.d为沉淀率,m为质量,下层代表是下层沉淀硫磺。

48.本技术的实施例中吸收质的转化率计算公式为:

49.以fe

3+

盐为吸收质为例,则:

50.fe

3+

转化率=[n(fe

2+

)/(n(fe

2+

)+n(fe

3+

)]

×

100%;

[0051]

n=三价铁或者二价铁的摩尔量。

[0052]

本技术的实施例中硫磺回收率定义为:

[0053]

s回收率=[(m

上层

+m

下层

)/m

理论

]

×

100%。

[0054]

实施例1

[0055]

钠盐对硫磺沉淀率的影响

[0056]

具体实验步骤如下:取20ml,1.5mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在40℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展,氯化钠(nacl)、硫酸钠(na2so4)、硫代硫酸钠(na2s2o3)、硝酸钠(nano3)、氟化钠(naf)加入实验,投入量为25mg/l,同时保证其他条件相同。具体实验结果如表1所示。

[0057]

图1为本实施例中不加入(左1)和加入硫磺沉降剂(序号3)时的光学对比照片,由图可以看出,加入本技术的硫磺沉降剂后,硫磺从原本悬浮的松散颗粒经过聚集沉降到容器底部。

[0058]

表1.钠盐对硫磺沉淀率的影响

[0059][0060]

实施例2

[0061]

钾盐对硫磺沉淀率的影响

[0062]

具体实验步骤如下:取20ml,1.5mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在40℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展,包括氯化钾(kcl)、硫酸钾(k2so4)、溴化钾(kbr)、硝酸钾(kno3)加入实验,投入量为50mg/l,同时保证其他条件相同。具体实验结果如表2所示。

[0063]

表2.钾盐对硫磺沉淀率的影响

[0064][0065]

实施例3

[0066]

锂盐对硫磺沉淀率的影响

[0067]

具体实验步骤如下:取20ml,1.5mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在40℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展,包括碳酸锂(li2co3)、醋酸锂(ch cooli)、溴化锂(libr)加入实验,投入量为65mg/l,同时保证其他条件相同。具体实验结果如表3所示。

[0068]

表3.锂盐对硫磺沉淀率的影响

[0069][0070]

实施例4

[0071]

硫酸钠含量对硫磺沉淀率的影响

[0072]

具体实验步骤如下:取20ml,1.5mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在40℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展,硫酸钠含量不同的氧化实验,投入量为5mg/l、25mg/l、50mg/l、75mg/l、100mg/l、125mg/l、150mg/l、200mg/l、300mg/l,同时保证其他条件相同。具体实验结果如表4所示。

[0073]

表4.硫酸钠含量对硫磺沉淀率的影响

[0074]

[0075][0076]

实施例5

[0077]

镁盐对硫磺沉淀率的影响

[0078]

具体实验步骤如下:取20ml,1.5mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在40℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展加入包括氯化镁(mgcl2)、硫酸镁(mgso4)、次磷酸镁(mg(h2po2)2)、硝酸镁(mg(no3)2)实验,投入量50mg/l,同时保证其他条件相同。具体实验结果如表5所示。

[0079]

图1还示出了本实施例中不加入(左2)和加入硫磺沉降剂(序号2)时的光学对比照片,由图可以看出,加入本技术的硫磺沉降剂后,硫磺从原本悬浮的松散颗粒经过聚集沉降到容器底部。

[0080]

表5.镁盐对硫磺沉淀率的影响

[0081][0082]

实施例6

[0083]

钙盐对硫磺沉淀率的影响

[0084]

具体实验步骤如下:取20ml,1.5mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在40℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展加入包括氯化钙(cacl2)、氯酸钙(ca(clo))、高氯酸钙(ca(clo))、磷酸氢钙(cahpo)、硝酸钙(ca(no))、碳酸氢钙(ca(hco))实验,投入量50mg/l,同时保证其他条件相同。具体实验结果如表6所示。

[0085]

表6.钙盐对硫磺沉淀率的影响

[0086][0087]

实施例7

[0088]

锌盐对硫磺沉淀率的影响

[0089]

具体实验步骤如下:取20ml,1.5mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在40℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展加入包括氯化锌(zncl)、硝酸锌(zn(no))、硫酸锌(znso4)、碳酸锌(znco3)实验,投入量50mg/l,同时保证其他条件相同。具体实验结果如表7所示。

[0090]

表7.锌盐对硫磺沉淀率的影响

[0091][0092]

实施例8

[0093]

铝盐对硫磺沉淀率的影响

[0094]

具体实验步骤如下:取20ml,1.5mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在40℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展加入包括氯化铝(alcl3)、硫酸铝(al2(so4)3)、硝酸铝(al(no3)3)、硅酸铝(al2(sio3)3实验,投入量50mg/l,同时保证其他条件相同。具体实验结果如表8所示。

[0095]

表8.铝盐对硫磺沉淀率的影响

[0096][0097]

实施例9

[0098]

饱和脂肪酸钠对硫磺沉淀率的影响

[0099]

具体实验步骤如下:取20ml,1.0mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在50℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展,月桂酸钠、肉豆蔻酸钠、棕榈酸钠、硬脂酸钠加入实验,投入量为40mg/l,同时保证其他条件相同。具体实验结果如表9所示。

[0100]

图2为本实施例中不加入(左1)和加入硫磺沉降剂(序号2)时的光学对比照片,由图可以看出,加入本技术的硫磺沉降剂后,硫磺从原本悬浮的松散颗粒经过聚集沉降到容器底部。

[0101]

表9.饱和脂肪酸钠对硫磺沉淀率的影响

[0102][0103]

实施例10

[0104]

月桂酸钠含量对硫磺沉淀率的影响

[0105]

具体实验步骤如下:取20ml,1.0mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在50℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展,月桂酸钠含量不同的氧化实验,投入量为5mg/l、25mg/l、50mg/l、75mg/l、100mg/l、125mg/l、150mg/l、200mg/l、300mg/l,同时保证其他条件相同。具体实验结果如表10所示。

[0106]

表10.月桂酸钠含量对硫磺沉淀率的影响

[0107][0108][0109]

实施例11

[0110]

不饱和脂肪酸钠对硫磺沉淀率的影响

[0111]

具体实验步骤如下:取20ml fe2(so4)2溶液,浓度是0.5m,支撑酸是硫酸,加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在50℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展加入包括棕榈油酸钠、亚油酸钠、蓖麻酸钠、亚麻油酸钠实验,投入量40mg/l,同时保证其他条件相同。具体实验结果如表11所示。

[0112]

图2为本实施例中不加入(左1)和加入硫磺沉降剂(序号5)时的光学对比照片,由图可以看出,加入本技术的硫磺沉降剂后,硫磺从原本悬浮的松散颗粒经过聚集沉降到容器底部。

[0113]

表11.不饱和脂肪酸钠对硫磺沉淀率的影响

[0114][0115]

实施例12

[0116]

亚麻油酸钠含量对硫磺沉淀率的影响

[0117]

具体实验步骤如下:取20ml,1.0mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在50℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展,亚麻油酸钠含量不同的氧化实验,投入

量为5mg/l、25mg/l、50mg/l、75mg/l、100mg/l、125mg/l、150mg/l、200mg/l、300mg/l,同时保证其他条件相同。具体实验结果如表12所示。

[0118]

表12.亚麻油酸钠含量对硫磺沉淀率的影响

[0119][0120]

实施例13

[0121]

磺酸钠对硫磺沉淀率的影响

[0122]

具体实验步骤如下:取20ml,1.0mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在50℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展加入包括十二烷基苯磺酸钠、十二烷基磺酸钠、苯磺酸钠、甲基磺酸钠、二甲基苯磺酸钠和异丙苯磺酸钠实验,投入量40mg/l,同时保证其他条件相同。具体实验结果如表13所示。

[0123]

图2为本实施例中不加入(左1)和加入硫磺沉降剂(序号2)时的光学对比照片,由图可以看出,加入本技术的硫磺沉降剂后,硫磺从原本悬浮的松散颗粒经过聚集沉降到容器底部。

[0124]

表13.磺酸钠对硫磺沉淀率的影响

[0125]

[0126]

实施例14

[0127]

十二烷基苯磺酸钠含量对硫磺沉淀率的影响

[0128]

具体实验步骤如下:取20ml,1.0mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在50℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展,十二烷基苯磺酸钠含量不同的氧化实验,投入量为5mg/l、25mg/l、50mg/l、75mg/l、100mg/l、125mg/l、150mg/l、200mg/l、300mg/l,同时保证其他条件相同。具体实验结果如表14所示。

[0129]

表14.十二烷基苯磺酸钠含量对硫磺沉淀率的影响

[0130][0131][0132]

实施例15

[0133]

羧甲基纤维素钠含量对硫磺沉淀率的影响

[0134]

具体实验步骤如下:取20ml,1.0mol/l的h2so4和0.5mol/l的fe2(so4)3混合溶液加入到不锈钢反应釜中,采用聚四氟作为内衬,总体积是52ml。密封反应釜,冲压验漏,确保密封良好后,冲入一定压力100%h2s。随后在50℃下搅拌直至反应结束,保证fe

3+

完全转化完。该实验结果作为空白对照实验。随后依次分别开展,羧甲基纤维素钠含量不同的氧化实验,投入量为5mg/l、25mg/l、50mg/l、75mg/l、100mg/l、125mg/l、150mg/l、200mg/l、300mg/l,同时保证其他条件相同。具体实验结果如表15所示。

[0135]

表15.羧甲基纤维素钠含量对硫磺沉淀率的影响

[0136][0137]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1