一种锂离子电池涂布极片面密度控制方法及系统与流程

1.本发明涉及锂电池制造技术领域,具体涉及一种锂离子电池涂布极片面密度控制方法及系统。

背景技术:

2.锂离子电池是目前世界上最先进的商品化二次电池,随着各种电子产品的发展,以及在汽车及储能上应用,对锂离子电池的需求量呈现迅速增长态势,电池应用领域的扩大及电池需求量的增加,对电池的一致性要求越来越高,电池容量是其中重要的一项,而涂布极片面密度的一致性严重影响电池容量的一致性。

3.涂布是锂离子电池生产过程中的一个工序,目前大多采用狭缝涂布的方式。公布号为cn217222188u的现有实用新型专利文献《一种降低浆料沉降团聚的极片涂布装置》包括用于存储浆料的浆料罐、从浆料罐中抽出浆料并加压泵出的螺杆泵、设置在螺杆泵出液口的供料管路和设置在供料管路出液口的模头,模头的内部设置有进料通道、存料腔和挤压通道,进料通道包括竖直布置的第一进料通道和非竖直布置的第二进料通道,供料管路通过第一进料通道和第二进料通道同时向存料腔供应浆料。由该现有方案的实现方式可知,该现有技术通过多向注入及碰撞混合的方式,防止涂布过程中发生浆料结块和团聚。前述现有技术类似的方案,在目前采用的极片面密度控制方法为:极片出烘箱后经由面密度检测仪或者人工检测面密度,根据检测情况,调节浆料螺杆泵转速,等调解后的极片出烘箱后,再测面密度,若不合格需再调节泵速,直至面密度符合要求。这种滞后调节方式,势必造成部分极片浪费或者面密度一致性差,从而带来电池一致性差。

4.又例如公布号为cn112916327a的现有发明专利文献《极片涂布控制系统及方法》用于具有顺次布置的第一面涂布单元和第二面涂布单元的双面涂布系统,且所述双面涂布系统中,于所述第一面涂布单元和所述第二面涂布单元的上游分别设有第一纠偏单元和第二纠偏单元;所述极片涂布控制系统包括图像检测单元、面密度检测单元和控制单元。该现有技术采用纠偏单元,在极片涂布过程中,对螺杆泵等极片涂布组件进行调整。由该现有技术中的具体实施方式可知,该现有技术采用ccd相机采集极片涂布状态,据以调节涂布模头的出料间隙,但该现有技术的具体实现内容中并未披露定量的出料间隙调节逻辑关系,无法保证出料模头调节的精度,极片涂布效果受到制约。

5.综上现有技术存在极片涂布面密度一致性差且极片涂布精度较低导致电池性能不一致的技术问题。

技术实现要素:

6.本发明所要解决的技术问题在于如何解决现有技术中极片涂布面密度一致性差且极片涂布精度较低的技术问题。

7.本发明是采用以下技术方案解决上述技术问题的:一种锂离子电池涂布极片面密度控制方法包括:

8.s1、在预设的涂布面密度及走带速度的运行状态下,收集螺杆泵转速和浆料密度数据,据以建立浆料密度数据x与螺杆泵转速y之间的函数关系y=f(x);

9.s2、测试预置涂布容器里的浆料密度,并将浆料密度输入函数关系y=f(x),据以处理得到螺杆泵调节数据,根据螺杆泵调节数据调节螺杆泵转速。

10.本发明根据函数关系y=f(x)实时在线调节泵速,使极片面密度具有较好的一致性,避免了现有技术中根据非实时方式测得的面密度调节泵速带来的滞后性,避免了浆料固含量的波动造成的面密度不一致带来的电池性能不一致,降低了涂布极片报废率。

11.本发明实时调节螺杆泵泵速,即根据实时测试到的浆料密度及时调节螺杆泵泵速,保证面密度保持不变一致,提高了极片涂布面密度的控制精度。

12.本发明实时根据在线测试的浆料密度调节螺杆泵泵速,实现极片涂布面密度的及时调节,避免了调节滞后造成涂布效果不达标的情况,同时避免了极片的报废和由于面密度不一致造成的电池不一致性。

13.在更具体的技术方案中,步骤s1中,利用在线密度仪测试获取浆料密度数据。

14.本发明中的浆料密度由在线密度测试仪测得,能够实时测试极片涂布面密度、读取面密度测试数据,并实时传输供数据处理,提高了面密度数据采集、极片面密度测试效率以及螺杆泵转速控制数据处理的效率。

15.在更具体的技术方案中,在线密度仪还包括保存单元及传输单元,用以保存并传输浆料密度数据。

16.在更具体的技术方案中,步骤s1中,利用下述逻辑表示函数关系:y=f(h)

17.其中,h为浆料固含量。

18.在更具体的技术方案中,浆料固含量h与螺杆泵转速y的乘积等于极片面密度。

19.在更具体的技术方案中,浆料溶液由固体和液体组成,其中,浆料固含量满足:

20.h=g

固

/(g

固

+g

液

)

21.在更具体的技术方案中,参数g

固

和g

液

分别为固体浆料重量以及液体浆料重量,v

固

和v

液

分别为浆料溶液的固态体积和液态体积。

22.在更具体的技术方案中,函数关系y=f(x)中,浆料密度x满足下述关系:

23.x=(g

固

+g

液

)/(v

固

+v

液

)

24.在更具体的技术方案中,其中,h=f1(x)。

25.在更具体的技术方案中,一种锂离子电池涂布极片面密度控制系统包括:

26.函数关系确定模块,用以在预设的涂布面密度及走带速度的运行状态下,收集螺杆泵转速和浆料密度数据,据以建立浆料密度数据x与螺杆泵转速y之间的函数关系y=f(x);

27.螺杆泵转速调节模块,用以测试预置涂布容器里的浆料密度,并将浆料密度输入函数关系y=f(x),据以处理得到螺杆泵调节数据,根据螺杆泵调节数据调节螺杆泵转速,螺杆泵转速调节模块与函数关系确定模块连接。

28.本发明相比现有技术具有以下优点:本发明根据函数关系y=f(x)实时在线调节泵速,使极片面密度具有较好的一致性,避免了现有技术中根据非实时方式测得的面密度调节泵速带来的滞后性,避免了浆料固含量的波动造成的面密度不一致带来的电池性能不一致,降低了涂布极片报废率。

29.本发明实时调节螺杆泵泵速,即根据实时测试到的浆料密度及时调节螺杆泵泵速,保证面密度保持不变一致,提高了极片涂布面密度的控制精度。

30.本发明实时根据在线测试的浆料密度调节螺杆泵泵速,实现极片涂布面密度的及时调节,避免了调节滞后造成涂布效果不达标的情况,同时避免了极片的报废和由于面密度不一致造成的电池不一致性。

31.本发明中的浆料密度由在线密度测试仪测得,能够实时测试浆料密度、读取密度测试数据,并实时传输供数据处理,提高了密度数据采集、测试效率以及螺杆泵转速控制数据处理的效率。

32.本发明通过测试收集浆料密度与泵转速数据,得出关系式。浆料密度由在线密度测试仪测得,可以实现在线测试读取,保证了浆料密度参数的实时性和准确性。

33.本发明解决了现有技术中存在的极片涂布面密度一致性差且极片涂布精度较低导致电池性能不一致的技术问题。

附图说明

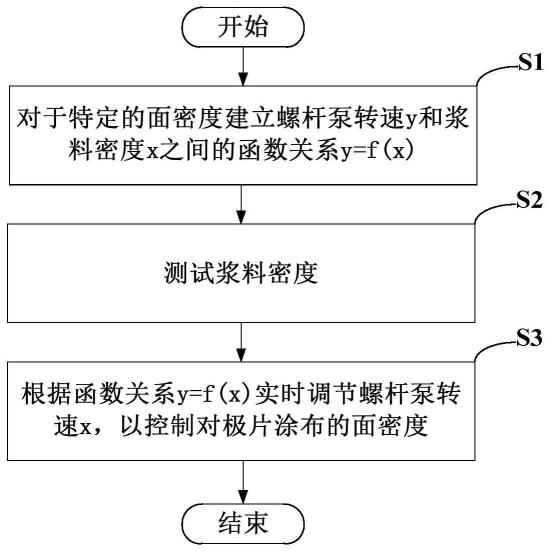

34.图1为本发明实施例1的一种锂离子电池涂布极片面密度控制方法基本步骤示意图;

35.图2为本发明实施例1的涂布面密度变化情况示意图;

36.图3为本发明实施例2的一种锂离子电池涂布极片面密度控制系统数据流处理示意图。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1

39.如图1所示,本发明提供的一种锂离子电池涂布极片面密度控制方法包括以下基本步骤:

40.s1、对于特定的面密度建立螺杆泵转速y和浆料密度x之间的函数关系y=f(x);

41.在本实施例中,对于一定的涂布面密度及走带速度,浆料密度(x)和螺杆转速(y)之间存在函数关系y=f(x)。收集螺杆泵转速和浆料密度数据,建立浆料密度(x)和螺杆转速(y)之间的函数关系y=f(x)。

42.在本实施例中,对于一定的面密度及涂布走速,螺杆泵转速y及浆料固含量h满足下述关系:

43.螺杆泵转速y

×

浆料固含量h=极片面密度

44.即y=f(h)。在本实施例中,某一溶液由固体和液体组成,其重量分别为g

固

和g

液

,体积分别为v

固

和v

液

,其中浆料固含量满足:

45.h=g

固

/(g

固

+g

液

),

46.在本实施例中,前述函数关系y=f(x)中,浆料密度x满足下述关系:

47.x=(g

固

+g

液

)/(v

固

+v

液

)

48.其中,h=f1(x)。

49.在本实施例中,浆料溶剂、活性物质、导电剂、粘结剂质量分别为m1、m2、m3、m4,且之间的比例一定;密度分别为p1、ρ2、p3、ρ4,密度ρ=m/v;

50.在本实施例中,浆料固含量h=(m2+m3+m4)/(m1+m2+m3+m4),浆料密度ρ=(m1+m2+m3+m4)/(m1/p1+m2/p2+m3/ρ3+m4/ρ4)=((m2+m3+m4)/h)/(m1/ρ1+m2/ρ2+m3/ρ3+m4/ρ4)。因此浆料密度与极片面密度即与泵转速存在函数关系。

51.s2、测试浆料密度;

52.在本实施例中,测试涂布小罐里的浆料的密度,输入函数关系y=f(x),从而调节螺杆泵转速。在本实施例中,浆料密度数据由在线密度仪测试获取。在本实施例中,利用在线密度仪实现浆料密度的实时测试操作、读取操作及传输操作。

53.s3、根据函数关系y=f(x)实时调节螺杆泵转速y,以控制对极片涂布的面密度。

54.在本实施例中,将步骤s2中测试得到的浆料密度,输入函数关系y=f(x),实时调节螺杆泵转速。根据实时测试到的浆料密度及时调节螺杆泵泵速,保证面密度保持不变。

55.如图2所示,在本实施例中,将采集获取的浆料密度,数据由在线密度仪测试,数据能够测试、保存、传输。在本实施例中,根据实时测试到的浆料密度实时调节螺杆泵泵速,保证面密度有较好的一致性。在本实施例中,收集浆料密度与转速数据见下表:

56.1.68381.6937.81.737.61.70537.41.72371.72836.71.7436.41.74636.31.7636

57.实施例2

58.如图3所示,显示为本发明提供的一种锂离子电池涂布极片面密度控制系统中的数据流处理过程,一种锂离子电池涂布极片面密度控制系统浆料进料单元1、涂布浆料小罐2、浆料3、在线密度测试仪4、螺杆泵5、过滤器6以及涂布模头7。

59.在本实施例中,浆料进料单元1将浆料3注入涂布浆料小罐2,设置于涂布浆料小罐的在线密度测试仪4获取浆料密度数据,并生成螺杆泵5的控制信号,浆料在螺杆泵的驱动下,经过滤器6,通过涂布模头7均匀涂布于极片表面。

60.综上,本发明根据函数关系y=f(x)实时在线调节泵速,使极片面密度具有较好的一致性,避免了现有技术中根据非实时方式测得的面密度调节泵速带来的滞后性,避免了浆料固含量的波动造成的面密度不一致带来的电池性能不一致,降低了涂布极片报废率。

61.本发明实时调节螺杆泵泵速,即根据实时测试到的浆料密度及时调节螺杆泵泵速,保证面密度保持不变一致,提高了极片涂布面密度的控制精度。

62.本发明实时根据在线测试的浆料密度调节螺杆泵泵速,实现极片涂布面密度的及

时调节,避免了调节滞后造成涂布效果不达标的情况,同时避免了极片的报废和由于面密度不一致造成的电池不一致性。

63.本发明中的浆料密度由在线密度测试仪测得,能够实时浆料面密度、读取密度测试数据,并实时传输供数据处理,提高了数据采集、测试效率以及螺杆泵转速控制数据处理的效率。

64.本发明通过测试收集浆料密度与泵转速数据,得出关系式。浆料密度由在线密度测试仪测得,可以实现在线测试读取,保证了浆料密度参数的实时性和准确性。

65.本发明解决了现有技术中存在的极片涂布面密度一致性差且极片涂布精度较低导致电池性能不一致的技术问题。

66.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1