一种饲料的生产加工设备及生产加工方法与流程

1.本发明属于饲料技术领域,具体涉及一种饲料的生产加工设备及生产加工方法。

背景技术:

2.随着人们对食品安全、生态安全和环境保护的日益关注,对绿色、健康肉蛋奶产品需求量的日益增加,国内现有的饲料工业水平及产品质量远远达不到人们对安全的需求。目前在制备饲料时,一般需要对饲料进行造粒处理,需要将制备饲料所需要的原料进行碾碎处理,然后将所有原料进行均匀搅拌,最后才能将搅拌均匀的原料放入造粒机进而制备成饲料颗粒,但是在现有技术中,制备饲料时依然存在以下问题:

3.1、在进行原料搅拌时,目前的搅拌设备的搅拌维度较为单一,一般只对饲料进行单一方向的搅拌,使得各种原料在搅拌后的均匀程度较低,不能达到充分搅拌;

4.2、在进行原料搅拌时,由于搅拌棒的高速转动,在搅拌时会产生粉尘,进而污染环境,对工作人员的健康也有一定影响;

5.3、在进行原料搅拌时,由于搅拌棒一直伸入原料内,使得在搅拌后搅拌棒上不可避免会粘上较多的原料,需要人工进行清理,才不会影响后续饲料的制备,需要耗费较多的人力。

技术实现要素:

6.为了解决上述现有技术中存在的问题,本发明提出了一种饲料的生产加工设备,包括底座,底座上设置搅拌容器,搅拌容器由下料槽和上壳上下安装组成,下料槽的一侧通过竖直转轴转动设置在底座上,上壳通过竖直电动推杆可升降设置在底座上;

7.上壳内顶壁固定设置环形座、第一竖直轴、第二竖直轴和水平电动推杆,第一竖直轴与环形座的轴线相重合,第二竖直轴位于环形座内;第一竖直轴上转动设置同轴固定连接的旋转叶片和第一齿轮,第二竖直轴上转动设置同轴固定连接的第二齿轮和第三齿轮,环形座的外壁上转动设置内齿圈,环形座上开设贯穿其内壁和外壁的让位口;第一齿轮和内齿圈均与第三齿轮啮合;水平电动推杆上设置与第二齿轮啮合的第一齿条,水平电动推杆驱动第一齿条水平移动,进而带动旋转叶片和内齿圈转动;

8.内齿圈上固定设置延伸至下料槽底部的竖直滑杆,竖直滑杆上滑动设置滑块,滑块上设置水平延伸的搅拌组件,滑块与环形座之间通过连杆连接,连杆的一端与环形座球铰连接,连杆的另一端与滑块球铰连接,滑块随滑杆转动的同时通过连杆带动滑块在下料槽中上下运动,滑块带动搅拌组件对下料槽中的饲料进行搅拌,旋转叶片转动产生向下的气流以吹落搅拌组件上附着的饲料。

9.可选地,搅拌组件包括第一安装轴和第一搅拌弹簧,第一安装轴设置在滑块上,第一搅拌弹簧的一端与第一安装轴固定连接,第一搅拌弹簧的另一端水平延伸至下料槽中与滑块相对的一侧。

10.可选地,第一安装轴转动设置在滑块上,内齿圈上固定设置延伸至下料槽底部的

竖直齿条,滑块可移动的套设在竖直齿条上,第一安装轴的一端固定设置第四齿轮,第四齿轮与竖直齿条啮合,滑块上下移动的同时,竖直齿条与第四齿轮啮合传动带动第一安装轴转动。

11.可选地,竖直齿条的相对两侧对称设置齿牙,搅拌组件还包括第二安装轴和第二搅拌弹簧,第二安装轴转动设置在滑块上,第二安装轴的一端同轴固定设置第五齿轮,第二安装轴的另一端与第二搅拌弹簧的一端固定连接,第二搅拌弹簧的另一端水平延伸至下料槽上远离滑块的相对另一侧;竖直齿条位于第四齿轮和第五齿轮之间,第四齿轮与竖直齿条一侧的齿牙啮合连接,第五齿轮与竖直齿条相对另一侧的齿牙啮合连接。

12.可选地,滑块上转动设置中间轴,中间轴位于第一安装轴和第二安装轴之间,中间轴上同轴固定设置第六齿轮和拨动齿轮,第二安装轴上同轴固定设置传动齿轮,第六齿轮与传动齿轮啮合;第一搅拌弹簧的部分侧部伸入至拨动齿轮的齿槽中,第二搅拌弹簧的部分侧部伸入至拨动齿轮的齿槽中,拨动齿轮转动的过程中拨动第一搅拌弹簧和第二搅拌弹簧震动。

13.可选地,自然状态下,第一搅拌弹簧与第二搅拌弹簧相平行。

14.可选地,上壳的下端开口设置环形限位凸起,下料槽的上端开口内壁开设与环形限位凸起配合定位的止口。

15.可选地,第一竖直轴、第二竖直轴和环形座均一体成型设置于上壳上。

16.本发明还提供了一种饲料的生产加工方法,采用上述的生产加工设备进行加工,加工步骤如下:

17.s1、上料:控制竖直电动推杆推动上壳上升,使得竖直齿条和竖直滑杆退出下料槽,然后转动下料槽与上壳上下错开,向下料槽内加入原料后将下料槽回转到上壳的正下方,控制竖直电动推杆推动上壳下降至上壳与下料槽合并,完成上料;

18.s2、搅拌:控制水平电动推杆驱动第一齿条往复移动,进而带动内齿圈转动,同时使得滑块转动的同时上下滑动,实现搅拌组件对下料槽中的原料进行同步的上下搅拌和水平搅拌,此外第一齿条往复移动的同时带动旋转叶片转动,产生向下的气流将搅拌组件上附着的粉尘吹落;

19.s3、下料:搅拌完成后,控制竖直电动推杆推动上壳上升,使竖直齿条和竖直滑杆退出下料槽,转动下料槽与上壳错开,然后将下料槽内搅拌均匀的饲料取出,最后将上壳和下料槽复位合并,完成下料;

20.s4、饲料造粒:当饲料搅拌完成后,将充分搅拌的饲料放入造粒机内,制备成饲料颗粒,再通过烘干装袋,完成饲料的制备。

21.可选地,在步骤s3结束后,还包括:

22.s31、搅拌组件清理:控制水平电动推杆驱动第一齿条移动以带动滑块移动至最低点,然后控制第一齿条小幅度往复移动,使得第一搅拌弹簧和第二搅拌弹簧在下料槽中小幅度往复摆动,通过拨动齿轮的拨动作用,使得第一搅拌弹簧和第二搅拌弹簧频繁震动,进而将黏在第一搅拌弹簧和第二搅拌弹簧上的饲料震落,完成搅拌组件的清理,最后将清理过程中震落的饲料进行收集。

23.本发明的一种饲料的生产加工设备,具有以下有益技术效果:

24.1、在本发明的饲料生产加工设备中,通过连杆拉动滑块上下往复移动,进而使搅

拌组件能够进行提供更加全方位的搅拌,保证搅拌均匀。

25.2、在本发明的饲料生产加工设备中,通过设置内齿圈,同时在内齿圈上设置竖直齿条和竖直滑杆,使得在内齿圈转动时带动搅拌组件转动;通过第一安装轴、第二安装轴与竖直齿条相啮合,使得在搅拌组件上下运动时可带动第一搅拌弹簧和第二搅拌弹簧转动,可通过第一搅拌弹簧和第二搅拌弹簧的螺旋结构对饲料原料进行横向的搅拌动作,进而达到更好的搅拌效果。

26.3、在本发明的饲料生产加工设备中,通过设置拨动齿轮,使得在搅拌机构进行搅拌时,带动拨动齿轮转动,进而通过拨动齿轮的转动带动弹簧摆动,进而使得弹簧能够提供更好的搅拌效果,保证原料搅拌均匀;

27.4、在本发明的饲料生产加工设备中,通过设置拨动齿轮,使得在搅拌完成、饲料原料取出后,通过拨动齿轮拨动第一搅拌弹簧和第二搅拌弹簧震动,可将黏在第一搅拌弹簧和第二搅拌弹簧上的饲料原料震下,进而完成对搅拌机构的清理,无需人工清理节省人力,并且震动落下的饲料原料还能落在下料槽内,避免浪费。

28.5、在本发明的饲料生产加工设备中,通过设置上壳和下料槽合并组成的搅拌容器,使得在饲料进行搅拌时,产生的粉尘不会飞扬到搅拌容器外,不会污染外部环境,也不会危害工作人员的身体健康,同时由于在搅拌容器内设置旋转叶片,在搅拌进行时,带动旋转叶片转动,进而提供向下的气流,通过气流可将粉尘吹落,使得搅拌容器内的粉尘也不多,减少了在下料时粉尘飞扬的情况发生。

29.6、在本发明的饲料生产加工设备中,通过设置可转动的下料槽,使得在下料时,通过竖直电动推杆推动上壳和下料槽分开,再通过下料槽旋转,就能将下料槽打开,进而取放材料,方便快捷。

30.7、在本发明的饲料生产加工设备中,通过一根水平电动推杆便可以带动完成对搅拌组件进行转动、上下往复运动的控制,并且还能带动搅拌弹簧进行旋转,还能带动拨动齿轮对搅拌弹簧进行拨动,而且还能带动旋转叶片进行转动,结构紧凑,功能多样,制造成本较低。

31.8、本发明的饲料生产加工方法中,依托本发明的生产加工设备,自动化加工,加工效率高,搅拌效果好,减小了环境污染,保证了工作人员的身体健康。

附图说明

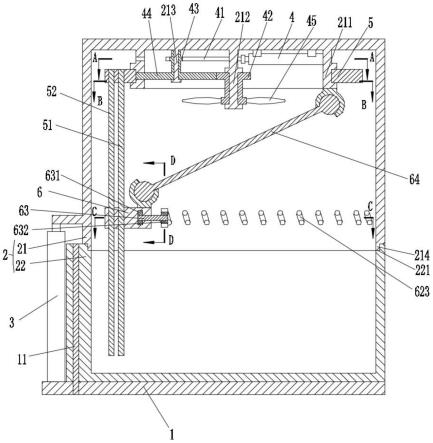

32.图1为本发明的剖视图;

33.图2为本发明图1中a-a方向的剖视图;

34.图3为本发明图1中b-b方向的剖视图;

35.图4为本发明图1中c-c方向的剖视图;

36.图5为本发明图1中d-d方向的剖视图

37.附图标记:1、底座;11、竖直转轴;2、搅拌容器;21、上壳;211、环形座;212、第一竖直轴;213、第二竖直轴;214、环形限位凸起;22、下料槽;221、止口;3、竖直电动推杆;4、水平电动推杆;41、第一齿条;42、第一齿轮;43、第二齿轮;44、第三齿轮;45、旋转叶片;5、内齿圈;51、竖直滑杆;52、竖直齿条;6、滑块;61、第一安装轴;611、第四齿轮;612、第一搅拌弹簧;62、第二安装轴;621、第五齿轮;622、传动齿轮;623、第二搅拌弹簧;63、中间轴;631、第

六齿轮;632、拨动齿轮;64、连杆。

具体实施方式

38.下面结合附图和实施例对本发明的技术方案作进一步详细介绍。

39.结合图1-图5所示,本实施例公开了一种饲料的生产加工设备,包括底座1,底座1上设置搅拌容器2,搅拌容器2由下料槽22和上壳21上下安装组成,下料槽22的一侧通过竖直转轴11转动设置在底座1上,上壳21通过竖直电动推杆3可升降设置在底座1上;上壳21内顶壁固定设置环形座211、第一竖直轴212、第二竖直轴213和水平电动推杆4,第一竖直轴212与环形座211的轴线相重合,第二竖直轴213位于环形座211内;第一竖直轴212上转动设置同轴固定连接的旋转叶片45和第一齿轮42,第二竖直轴213上转动设置同轴固定连接的第二齿轮43和第三齿轮44,环形座211的外壁上转动设置内齿圈5,环形座211上开设贯穿其内壁和外壁的让位口,第三齿轮44部分穿过让位口与内齿圈5啮合;第一齿轮42与第三齿轮44啮合;水平电动推杆4上设置与第二齿轮43啮合的第一齿条41,水平电动推杆4驱动第一齿条41水平移动,进而带动旋转叶片45和内齿圈5转动;内齿圈5上固定设置延伸至下料槽22底部的竖直滑杆51,竖直滑杆51上滑动设置滑块6,滑块6上设置水平延伸的搅拌组件,滑块6与环形座211之间通过连杆64连接,连杆64的一端与环形座211球铰连接,连杆64的另一端与滑块6球铰连接,滑块6随滑杆转动的同时通过连杆64带动滑块6在下料槽22中上下运动,滑块6带动搅拌组件对下料槽22中的饲料进行搅拌,旋转叶片45转动产生向下的气流以吹落搅拌组件上附着的饲料。

40.通过上述设置,采用水平电动推杆4作为驱动器,并通过第一齿条41、第二齿轮43、第三齿轮44和内齿圈5的传动带动竖直滑杆51上的滑块6转动,并通过连杆64拉动滑块6在竖直滑杆51上竖向滑动,从而实现滑块6上的搅拌组件在下料槽22中进行竖直方向以及水平方向的双重搅拌,结构简单,搅拌范围广,搅拌效果好,同时在水平电动推杆4的驱动下,通过第一齿条41、第二齿轮43、第三齿轮44和第二齿轮43的配合下,带动旋转叶片45转动产生气流,从而将搅拌组件上附着的粉料吹落,在搅拌的过程中进行自动清理,节省劳动力,清理方便,便于搅拌工作持续高效的进行,采用下料槽22和上壳21组合成搅拌容器2,降低了粉尘扩散范围,保护了工作环境和工作人员的健康。

41.可选地,搅拌组件包括第一安装轴61和第一搅拌弹簧612,第一安装轴61设置在滑块6上,第一搅拌弹簧612的一端与第一安装轴61固定连接,第一搅拌弹簧612的另一端水平延伸至下料槽22中与滑块6相对的一侧。

42.通过上述设置,采用第一搅拌弹簧612对下料槽22中的物料进行搅拌,第一搅拌弹簧612在搅拌过程中产生形变,从而增加了搅拌范围,提高了搅拌混合均匀度,采用第一搅拌弹簧612的螺旋结构可以提供更好的搅拌效果。

43.可选地,第一安装轴61转动设置在滑块6上,内齿圈5上固定设置延伸至下料槽22底部的竖直齿条52,滑块6可移动的套设在竖直齿条52上,第一安装轴61的一端固定设置第四齿轮611,第四齿轮611与竖直齿条52啮合,滑块6上下移动的同时,竖直齿条52与第四齿轮611啮合传动带动第一安装轴61转动。

44.通过上述设置,采用水平电动推杆4作为搅拌工作的驱动器,在第一齿条41、第二齿轮43、第三齿轮44、内齿圈5、竖直齿条52、第四齿轮611的配合作用下,带动第一搅拌弹簧

612绕随第一安装轴61自转,通过第一搅拌弹簧612的螺旋结构对饲料进行横向的搅拌动作,从而增加了搅拌维度,达到了更好的搅拌效果。

45.可选地,竖直齿条52的相对两侧对称设置齿牙,搅拌组件还包括第二安装轴62和第二搅拌弹簧623,第二安装轴62转动设置在滑块6上,第二安装轴62的一端同轴固定设置第五齿轮621,第二安装轴62的另一端与第二搅拌弹簧623的一端固定连接,第二搅拌弹簧623的另一端水平延伸至下料槽22上远离滑块6的相对另一侧;竖直齿条52位于第四齿轮611和第五齿轮621之间,第四齿轮611与竖直齿条52一侧的齿牙啮合连接,第五齿轮621与竖直齿条52相对另一侧的齿牙啮合连接。

46.通过上述设置,采用水平电动推杆4作为搅拌工作的驱动器,在竖直齿条52、第一安装轴61、第二安装轴62以及若干个齿轮的传动作用下,带动第一搅拌弹簧612和第二搅拌弹簧623在下料槽22中进行搅拌工作,搅拌范围广,效率高。

47.可选地,滑块6上转动设置中间轴63,中间轴63位于第一安装轴61和第二安装轴62之间,中间轴63上同轴固定设置第六齿轮631和拨动齿轮632,第二安装轴62上同轴固定设置传动齿轮622,第六齿轮631与传动齿轮622啮合;第一搅拌弹簧612的部分侧部伸入至拨动齿轮632的齿槽中,第二搅拌弹簧623的部分侧部伸入至拨动齿轮632的齿槽中,拨动齿轮632转动的过程中拨动第一搅拌弹簧612和第二搅拌弹簧623震动。

48.通过上述设置,通过中间轴63、第二安装轴62以及若干齿轮的传动作用下,带动拨动齿轮632对第一搅拌弹簧612和第二搅拌弹簧623进行拨动,使得第一搅拌弹簧612和第二搅拌弹簧623在转动的过程中产生震动,将黏在搅拌弹簧上的饲料震下,进而完成对搅拌组件的清理,无需人工清理,节省人力。

49.可选地,自然状态下,第一搅拌弹簧612与第二搅拌弹簧623相平行。

50.通过上述设置,避免了第一搅拌弹簧612和第二搅拌弹簧623交叉接触而影响搅拌工作。

51.可选地,上壳21的下端开口设置环形限位凸起214,下料槽22的上端开口内壁开设与环形限位凸起214配合定位的止口221。

52.通过上述设置,通过上壳21的环形限位凸起214与下料槽22的止口221配合定位,提高了上壳21与下料槽22的安装稳定性,提高了上壳21与下料槽22的结合效率。

53.可选地,第一竖直轴212、第二竖直轴213和环形座211均一体成型设置于上壳21上。

54.采用本实施例的生产加工设备对饲料进行生产加工,加工步骤如下:

55.s1、上料:控制竖直电动推杆3推动上壳21上升,使得竖直齿条52和竖直滑杆51退出下料槽22,然后转动下料槽22与上壳21上下错开,向下料槽22内加入原料后将下料槽22回转到上壳21的正下方,控制竖直电动推杆3推动上壳21下降至上壳21与下料槽22合并,完成上料;

56.s2、搅拌:控制水平电动推杆4驱动第一齿条41往复移动,第一齿条41带动第二齿轮43和第三齿轮44往复转动,从而第三齿轮44带动内齿圈5、第一齿轮42和旋转叶片45往复转动,内齿圈5带动竖直滑杆51和竖直齿条52往复转动,使得连杆64拉动滑块6在竖直滑杆51上往复滑动,从而滑块6带动搅拌组件在转动的同时上下往复运动,从而对下料槽22中的饲料原料进行搅拌;同时,滑块6上的第一安装轴61、第二安装轴62和中间轴63通过若干齿

轮与竖直齿条52传动,进而带动第一搅拌弹簧612、第二搅拌弹簧623和拨动齿轮632自转,搅拌弹簧的螺旋结构可以提供更好的搅拌效果。同时拨动齿轮632转动以拨动第一搅拌弹簧612和第二搅拌弹簧623震动,从而将搅拌弹簧上附着的粉料震下,实现搅拌弹簧的自动清理。此外第一齿条41往复移动的同时带动旋转叶片45转动,产生向下的气流将搅拌组件上附着的粉尘吹落,进一步提高了搅拌组件的自动清理作用,减少粉尘的产生。

57.s3、下料:搅拌完成后,控制竖直电动推杆3推动上壳21上升,使竖直齿条52和竖直滑杆51退出下料槽22,转动下料槽22与上壳21错开,然后将下料槽22内搅拌均匀的饲料取出,最后将上壳21和下料槽22复位合并,完成下料;

58.s4、饲料造粒:当饲料搅拌完成后,将充分搅拌的饲料放入造粒机内,制备成饲料颗粒,再通过烘干装袋,完成饲料的制备。

59.本实施例的一种饲料的生产加工方法中,在步骤s3结束后,还包括:

60.s31、搅拌组件清理:控制水平电动推杆4驱动第一齿条41移动以带动滑块6移动至最低点,然后控制第一齿条41小幅度往复移动,使得第一搅拌弹簧612和第二搅拌弹簧623在下料槽22中小幅度往复摆动,同时通过拨动齿轮632的拨动作用,使得第一搅拌弹簧612和第二搅拌弹簧623频繁震动,进而将黏在第一搅拌弹簧612和第二搅拌弹簧623上的饲料震落,完成搅拌组件的清理,最后将清理过程中震落的饲料进行收集。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1