一种应用于高水份环境的催化氧化催化剂及其制备方法与流程

1.本发明涉及一种应用于高水份环境的催化氧化催化剂及其制备方法,属于催化剂制备技术领域。

背景技术:

2.目前,催化氧化技术是当下用于处理含有有机挥发物(voc)废气的主流工艺技术之一,其主要基本原理是废气经过一系列净化措施然后被加热到合适温度范围通入装有催化剂的催化氧化反应器中,经过相匹配的催化氧化催化剂的处理,其中的以碳氢为主的有机挥发物气体被完全转化为二氧化碳和水,达到净化目的。所以,其中的催化氧化催化剂的开发和选型则变得尤为关键。

3.催化氧化催化剂的相关技术主要源自于汽车尾气处理催化剂的相关技术,经过多年的长足发展,针对苯系物,烷烃类组分,酯类,醇类等各种不同有机物均有相应的匹配方案。当催化氧化催化剂应用到化工装置尾气排放控制领域时,该行业某些特有的工况对之前的配方使用提出了新的要求。

4.催化氧化催化剂的主要由涂层,贵金属组分及惰性载体组成。载体多由金属载体和堇青石陶瓷载体组成,其主要为催化剂提供良好的支撑。涂层多为金属/非金属氧化物组成,其形成的多孔形态具有较高的比表面积,能有效吸附废气中的有机挥发物,将其吸附捕捉到催化剂表面。之后有机挥发物分子在贵金属粒子表面与氧原子形成结合,最终放热,反应生成无毒无害的水和二氧化碳。

5.某些化工装置如丙烯酸,甲基丙烯酸甲酯等化工生产装置的排放废气中含有大量的水份,水含量一般在10%左右,最高可达17%。废气中水含量过高会严重影响催化氧化催化剂的实际使用效果,其主要影响是造成涂层的脱落,涂层微观结构的坍塌及活性组分贵金属粒子的团聚失活等。从而严重影响催化氧化装置的使用效果及催化剂的使用寿命。

6.而现有的催化氧化催化剂贵金属种类单一,多采用单组分的铂,其在高温下针对烷烃类气态有机物的转化效率较低。涂层配方多采用氧化锆基配方,具有一定的局限性,宏观上来讲其催化剂的整体涂层脱落率较高,在高水份情况下更为明显。另外其高温下容易使其孔道结构坍塌。载体常采用金属载体,其表面吸水率不高,涂层不好涂敷。且由于该催化剂在本应用中提及的相关场景使用温度较高,其膨胀系数较大,运行时容易发生变形。

7.因此开发具有更强的水热稳定性能的催化剂产品将具有重大意义,一方面可以增加催化氧化催化剂的使用寿命以降低用户的运行成本,另一方面也将通过涂层的改良以提供催化剂的运行稳定性,保证系统的长期稳定运行。

技术实现要素:

8.为解决上述技术问题,本发明的目的是提供一种应用于高水份环境的催化氧化催化剂及其制备方法。专门适用于高水份环境下使用的催化氧化催化剂,主要解决了现有催化剂在高水份环境下长周期运行性能下降,涂层脱落等问题。

9.本发明的一种应用于高水份环境的催化氧化催化剂,包括载体和贵金属浆液,所述贵金属浆液的上载量为50~150g/l,贵金属浆液中含有贵金属pt、pd,贵金属含量为0.5%~2.5%wt,贵金属浆液中含有氧化铝、铈改性的氧化铝以及助剂。氧化铈是一种稀土氧化物,它的掺入能提高催化剂的表面吸附能力,提高o2的利用效率以及增加抗积炭效果,稀土氧化物与贵金属粒子相互作用,可以使得贵金属粒子形成更分散,粒径更小的颗粒,提高催化效果;贵金属钯在高温下针对烷烃的催化性能更好,其在高水份下与水发生羟基化的程度低,因此不会占用过多的催化有效成分,能够提高催化剂的催化效果;进一步的,所述氧化铝晶形为θ-氧化铝。由于θ-氧化铝具有其独特的孔道结构的规整性和高温稳定性,因此θ-氧化铝的加入可以有效保证催化剂载体孔道结构的高稳定性,极大的保证涂层/催化剂整体在高温下运行的稳定性,进一步提高催化剂的催化效果;进一步的,所述载体为堇青石陶瓷蜂窝载体。

10.进一步的,所述助剂为氢氧化钡溶液。

11.进一步的,所述贵金属浆液中氧化铝、铈改性的氧化铝以及助剂的质量比为40:55:5~60:35:5。

12.一种应用于高水份环境的催化氧化催化剂的制备方法,具体制备步骤为:(1)铈改性的氧化铝的制备 :按重量份数计,称取θ-氧化铝80~90份,加入到160~300份的蒸馏水中,搅拌1.5~6h,取氧化铈1~10份,加入到氧化铝和水的混合物中,继续搅拌2~8h,在140~180℃的温度下烘干后,在500~700℃下焙烧2.0~5.0 h,得到铈改性的氧化铝;(2)浆液的制备:将θ-氧化铝、铈改性的氧化铝加入到蒸馏水中,搅拌2~6h,将配置的氢氧化钡溶液作为助剂滴入到浆液中,将ph调至1~5,然后球磨至浆液d90为20~60μm,得到涂层浆液;其中θ-氧化铝、铈改性的γ-氧化铝以及助剂氢氧化钡溶液的质量比为40:55:5~60:35:5;(3)贵金属浆液的制备:将制备好的涂层浆液加入贵金属,贵金属为硝酸铂和硝酸钯,重量占涂层材料重量的0.5%~2.5%,贵金属加入到浆液中后,再添加稀硝酸,搅拌调节8~20h至浆液的ph稳定至1~3,得到贵金属浆液;(4)载体涂覆:取堇青石陶瓷蜂窝载体,按照贵金属浆液的上载量为50-150g/l,采用负压法抽吸将贵金属浆液均匀上载在堇青石陶瓷蜂窝载体上,在150~180℃干燥2~4h,最后将载体在450~550℃条件下焙烧1~5h,得到成品催化剂。

13.借由上述方案,本发明至少具有以下优点:(1)本发明使用了铈改性氧化铝,氧化铈是一种稀土氧化物,它的掺入能提高催化剂的表面吸附能力,提高o2的利用效率以及增加抗积炭效果,稀土氧化物与贵金属粒子相互作用,可以使得贵金属粒子形成更分散,粒径更小的颗粒,提高催化效果;(2)由于θ-氧化铝具有其独特的孔道结构的规整性和高温稳定性,因此θ-氧化铝的加入可以有效保证催化剂载体孔道结构的高稳定性,极大的保证涂层/催化剂整体在高温下运行的稳定性,进一步提高催化剂的催化效果;(3)贵金属钯在高温下针对烷烃的催化性能更好,其在高水份下与水发生羟基化的程度低,因此不会占用过多的催化有效成分,能够提高催化剂的催化效果;(4)本发明由于加入了新的θ-氧化铝将极大的保证涂层/催化剂整体在高温下运

行的稳定性 ,保证了新鲜态催化剂活性的同时,尽量降低了其水热老化针对催化剂的影响。同时采用铂/钯双体系贵金属的加入,增加了其在高温条件下针对烷烃有机物的去除效率。

14.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

15.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

16.(1)铈改性的氧化铝的制备 :称取高比面积的θ-氧化铝80~90份,加入到160~300份的蒸馏水中,搅拌1.5~6h,取氧化铈1~10份,加入到氧化铝和水的混合物中,继续搅拌2~8h,在140~180℃的温度下烘干后,在500~700℃下焙烧2.0~5.0 h,得到铈改性的氧化铝;氧化铈是一种稀土氧化物,它的掺入能提高催化剂的表面吸附能力,提高o2的利用效率以及增加抗积炭效果,稀土氧化物与贵金属粒子相互作用,可以使得贵金属粒子形成更分散,粒径更小的颗粒,提高催化效果;(2)浆液的制备:将θ-氧化铝、铈改性的氧化铝按照比例加入到一定比例的蒸馏水中,搅拌2~6h,将配置的氢氧化钡溶液作为助剂滴入到浆液中,将ph调至1~5,然后球磨至浆液d90为20~60μm,得到涂层浆液;其中θ-氧化铝、铈改性的θ-氧化铝以及助剂氢氧化钡溶液的质量比为40:55:5~60:35:5;由于θ-氧化铝具有其独特的孔道结构的规整性和高温稳定性,因此θ-氧化铝的加入可以有效保证催化剂载体孔道结构的高稳定性,极大的保证涂层/催化剂整体在高温下运行的稳定性,进一步提高催化剂的催化效果;(3)贵金属浆液的制备:将制备好的涂层浆液加入贵金属,贵金属为硝酸铂和硝酸钯,重量占涂层材料重量的0.5%~2.5%,贵金属加入到浆液中后,再添加稀硝酸,搅拌调节8~20h至浆液的ph稳定至1~3,得到贵金属浆液;贵金属钯在高温下针对烷烃的催化性能更好,其在高水份下与水发生羟基化的程度低,因此不会占用过多的催化有效成分,能够提高催化剂的催化效果;(4)载体涂覆:取堇青石陶瓷蜂窝载体,按照贵金属浆液的上载量为50-150g/l,采用负压法抽吸将贵金属浆液均匀上载在堇青石陶瓷蜂窝载体上,在150~180℃干燥2~4h,最后将载体在450~550℃条件下焙烧1~5h,得到成品催化剂。

17.实施例1一种应用于高水份环境的催化氧化催化剂,载体为陶瓷蜂窝载体,规格为150

×

150

×

100mm, 体积为2.25 l,400目/平方英尺,涂层中有贵金属pt、贵金属pd、铈改性的氧化铝。

18.(1)铈改性的氧化铝的制备 :称取高比面积的θ-氧化铝80份,加入到160份的蒸馏水中,搅拌1.5h,取氧化铈1份,加入到氧化铝和水的混合物中,继续搅拌2h,在140℃的温度下烘干后,在500℃下焙烧2.0h,得到铈改性的氧化铝;(2)浆液的制备:将θ-氧化铝、铈改性的氧化铝按照比例加入到一定比例的蒸馏水中,搅拌2h,将配置的氢氧化钡溶液作为助剂滴入到浆液中,将ph调至1,然后球磨至浆液d90为20μm,得到涂层浆液;其中θ-氧化铝、铈改性的θ-氧化铝以及助剂氢氧化钡溶液的质

量比为40:55:5;(3)贵金属浆液的制备:将制备好的涂层浆液加入贵金属,贵金属为硝酸铂和硝酸钯,重量占涂层材料重量的0.5%,贵金属加入到浆液中后,再添加稀硝酸,搅拌调节8h至浆液的ph稳定至1,得到贵金属浆液;(4)载体涂覆:取堇青石陶瓷蜂窝载体,按照贵金属浆液的上载量为50g/l,将贵金属浆液均匀上载在堇青石陶瓷蜂窝载体上,在150℃干燥2h,最后将载体在450℃条件下焙烧1h,得到成品催化剂。

19.实施例2一种应用于高水份环境的催化氧化催化剂,载体为陶瓷蜂窝载体,规格为150

×

150

×

100mm, 体积为2.25 l,400目/平方英尺,涂层中有贵金属pt、贵金属pd、铈改性的氧化铝。

20.(1)铈改性的氧化铝的制备 :称取高比面积的θ-氧化铝85份,加入到200份的蒸馏水中,搅拌3h,取氧化铈5份,加入到氧化铝和水的混合物中,继续搅拌5h,在140~180℃的温度下烘干后,在600℃下焙烧3.5 h,得到铈改性的氧化铝;(2)浆液的制备:将θ-氧化铝、铈改性的氧化铝按照比例加入到一定比例的蒸馏水中,搅拌4h,将配置的氢氧化钡溶液作为助剂滴入到浆液中,将ph调至3,然后球磨至浆液d90为40μm,得到涂层浆液;其中θ-氧化铝、铈改性的θ-氧化铝以及助剂氢氧化钡溶液的质量比为50:45:5;(3)贵金属浆液的制备:将制备好的涂层浆液加入贵金属,贵金属为硝酸铂和硝酸钯,重量占涂层材料重量的1.5%,贵金属加入到浆液中后,再添加稀硝酸,搅拌调节14h至浆液的ph稳定至2,得到贵金属浆液;(4)载体涂覆:取堇青石陶瓷蜂窝载体,按照贵金属浆液的上载量为100g/l,将贵金属浆液均匀上载在堇青石陶瓷蜂窝载体上,在165℃干燥3h,最后将载体在500℃条件下焙烧3h,得到成品催化剂。

21.实施例3一种应用于高水份环境的催化氧化催化剂,载体为陶瓷蜂窝载体,规格为150

×

150

×

100mm, 体积为2.25 l,400目/平方英尺,涂层中有贵金属pt、贵金属pd、铈改性的氧化铝。

22.(1)铈改性的氧化铝的制备 :称取高比面积的θ-氧化铝90份,加入到300份的蒸馏水中,搅拌6h,取氧化铈10份,加入到氧化铝和水的混合物中,继续搅拌8h,在140~180℃的温度下烘干后,在700℃下焙烧5.0 h,得到铈改性的氧化铝;(2)浆液的制备:将θ-氧化铝、铈改性的氧化铝按照比例加入到一定比例的蒸馏水中,搅拌6h,将配置的氢氧化钡溶液作为助剂滴入到浆液中,将ph调至5,然后球磨至浆液d90为60μm,得到涂层浆液;其中θ-氧化铝、铈改性的θ-氧化铝以及助剂氢氧化钡溶液的质量比为60:35:5;(3)贵金属浆液的制备:将制备好的涂层浆液加入贵金属,贵金属为硝酸铂和硝酸钯,重量占涂层材料重量的2.5%,贵金属加入到浆液中后,再添加稀硝酸,搅拌调节20h至浆液的ph稳定至3,得到贵金属浆液;(4)载体涂覆:取堇青石陶瓷蜂窝载体,按照贵金属浆液的上载量为150g/l,将贵

金属浆液均匀上载在堇青石陶瓷蜂窝载体上,在180℃干燥4h,最后将载体在550℃条件下焙烧5h,得到成品催化剂。

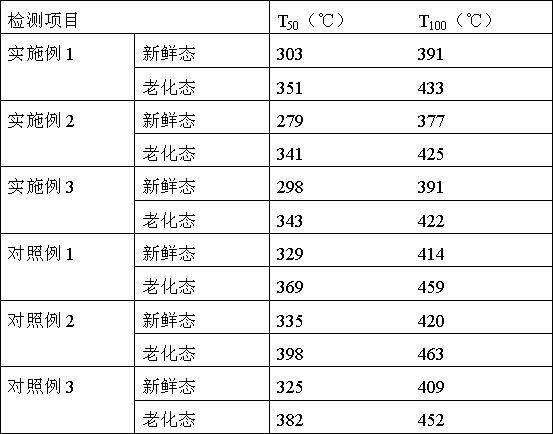

23.对照例对照例1:对照例1的制备方法和本发明的实施例1基本相同,唯有不同的是不使用铈改性的氧化铝,同样制得催化剂;对照例2:对照例2的制备方法和本发明的实施例1基本相同,唯有不同的是用γ-氧化铝代替本发明的θ-氧化铝,同样制得催化剂;对照例3:对照例3的制备方法和本发明的实施例1基本相同,唯有不同的是涂层中不添加贵金属钯,同样制得催化剂;性能检测实验:分别对本发明的实施例1~3和对照例1~3中催化剂进行性能检测,分为新鲜态测试和热老化测试,性能测试条件如下:600ppm丙烷,10% o2,15% h2o,平衡气采用n2,反应温度室温

‑ꢀ

500℃,空速25000h-1

。老化条件为:750℃热老化24h。性能测试得到催化剂样品的t

50

和催化剂样品的t

100

以及450℃转化率,t

50

和t

100

越低代表催化剂性能越好,具体结果见表1。

24.表1 性能检测结果由上表中的检测数据可以看出,实施例1-3制备得到的催化剂的t50和t100无论新鲜态还是老化态均数值较低,由此可以看出其催化效果优异,证实本技术的技术方案可行性高;将对照例1的检测数据和实施例1进行对比,由于对照例1使用铈改性的氧化铝,同

样制得催化剂,导致最终催化剂的催化效果有所降低,由此可以证实氧化铈是一种稀土氧化物,它的掺入能提高催化剂的表面吸附能力,提高o2的利用效率以及增加抗积炭效果,稀土氧化物与贵金属粒子相互作用,可以使得贵金属粒子形成更分散,粒径更小的颗粒,提高催化效果;接着将对照例2的检测数据和实施例1进行对比,由于对照例2用γ-氧化铝代替本发明的θ-氧化铝,同样制得催化剂,导致最终催化剂的催化效果降低,由此可以证实θ-氧化铝具有其独特的孔道结构的规整性和高温稳定性,因此θ-氧化铝的加入可以有效保证催化剂载体孔道结构的高稳定性,极大的保证涂层/催化剂整体在高温下运行的稳定性,进一步提高催化剂的催化效果;最后将对照例3的检测数据和实施例1进行对比,由于对照例3不添加贵金属钯,同样制得催化剂,导致最终催化剂的催化效果也有所降低,由此可以证实贵金属钯在高温下针对烷烃的催化性能更好,其在高水份下与水发生羟基化的程度低,因此不会占用过多的催化有效成分,能够提高催化剂的催化效果。

25.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1