一种钴基催化剂及其制备方法和应用

本技术属于催化剂,具体涉及一种钴基催化剂及其制备方法和应用。

背景技术:

1、乙烯是一种重要的化学化工中间体,其下游可合成各种高值化学品,包括乙苯、醋酸乙烯酯、环氧乙烷、聚乙烯、聚氯乙烯等聚合物。传统的乙烯合成是采用石油热裂解,但基于全球石油能源短缺,同时石油热裂解须在高温条件下进行,这造成的能耗成本是巨大的。目前这些路线无法生产足够的乙烯来满足日益增长的市场需求,这激发了人们寻找其他生产乙烯的方法的兴趣。

2、乙烷脱氢制乙烯为乙烯的生产提供了一种替代、实用且环保的方法,因为从丰富的页岩气或天然气中分离出来的廉价乙烷可以很容易地用作原料,在此过程中,可以获得较高的烯烃选择性。直接脱氢反应极易残留积碳,导致催化剂快速失活。而以o2为氧化剂的氧化脱氢反应被国内外众多学者所研究,但o2氧化性过强容易导致乙烷过度裂解形成co2,降低乙烯选择性。而采用co2作为温和的氧化剂,在保证乙烯收率的同时还可降低反应温度。另外,co2高效利用活化,不仅可以减少温室效应,实现“节能减排”;还可以拉动乙烷脱氢的反应平衡,减少积碳,提升反应稳定性。

3、目前用于烷烃与二氧化碳耦合制烯烃的主流的催化剂是以cr、v、ga、co等过渡金属作为活性组分。cn109433257a公开了一种通过浸渍法将cr氧化物引入ssz-13分子筛的负载型催化剂,有效解决二氧化碳吸附能力弱和载体水热稳定性差的问题。但cr基催化剂通常寿命短,以及cr3+的高毒性,使其广泛使用受到了限制。cn102000598b公开了一种以介孔分子筛msu-1为载体,以钒氧化物为活性组分的负载型催化剂,实现了在高温低压条件下具有较高的烯烃收率。但与cr基相似,v基本身存在毒性,不利于工业应用,同时其活化二氧化碳能力不强,使氧化还原循环减慢。cn113000044a提供了一种以ceo2作为二氧化碳氧化乙烷制乙烯的活性中心的催化剂的制备方法,虽然ce基具有良好的氧化还原循环,但本身活化乙烷和二氧化碳的能力较弱。

4、zsm-5等一系列硅铝分子筛(j.am.chem.soc.,2019,141:17771-17782.)主要用于直接脱氢反应,因为这类载体中存在一定量的b酸中心,烷烃和co2在该位点上容易发生芳构化作用,造成烯烃选择性降低。另如氧化铝(美国专利号6,756,515)等金属氧化物载体虽然可用于乙烷-co2耦合脱氢反应,但这类载体的酸性位点过强,造成反应过程中伴随有副反应,形成大量积碳导致催化剂失活严重。silicalite-1具有优异的热稳定性和机械强度。同时,没有酸碱位点的特性使其作为载体广泛应用到各种化学反应中。

技术实现思路

1、co作为储量丰富且价格便宜的过渡金属之一,本身具有良好的氧化还原性能,相较于ni基和fe基催化剂,具有适中的同时活化乙烷和co2的能力,这使其具有工业应用的背景。

2、基于以上的问题,本技术的目的在于提供一种乙烷-二氧化碳耦合脱氢催化剂及其制备方法。本技术提供的催化剂为co3o4/silicalite-1,其中催化剂中co3o4含量为0.1~5wt%;制备方法为通过水热法得到silicalite-1分子筛;以可溶性的钴盐为前驱体并添加有机溶剂,利用浸渍法将钴引入载体中,再通过焙烧得到所述催化剂。

3、根据本技术的一个方面,提供一种钴基催化剂,所述钴基催化剂包括silicalite-1分子筛载体和负载于所述silicalite-1分子筛载体表面的co3o4;

4、所述钴基催化剂中,所述co3o4的质量含量为0.1~5wt%。

5、可选地,所述钴基催化剂中,所述co3o4的质量含量为0.1wt%、0.5wt%、1wt%、2wt%、3wt%、4wt%、5wt%中的任意值或任意两者之间的范围值。

6、所述silicalite-1分子筛载体的比表面积为400~500m2/g;

7、可选地,所述silicalite-1分子筛载体的比表面积为400m2/g、450m2/g、500m2/g中的任意值或任意两者之间的范围值。

8、所述co3o4的晶粒尺寸为5~30nm。

9、可选地,所述co3o4的晶粒尺寸为5nm、10nm、15nm、20nm、25nm、30nm中的任意值或任意两者之间的范围值。

10、根据本技术的另一个方面,提供一种上述的钴基催化剂的制备方法,包括以下步骤:

11、将silicalite-1分子筛载体浸渍于含有钴盐的有机溶剂溶液中,焙烧,得到所述钴基催化剂。

12、所述钴盐选自硝酸钴[co(no3)2]、氯化钴[cocl2]、醋酸钴[co(ch3coo)2]中的至少一种;

13、所述有机溶剂选自聚乙二醇、聚乙烯、柠檬酸中的至少一种;

14、所述有机溶剂的质量为所述钴盐质量的1.5~2倍;

15、可选地,所述质量倍数为1.5倍、1.6倍、1.7倍、1.8倍、1.9倍、2.0倍中的任意值或任意两者之间的范围值。

16、所述silicalite-1分子筛载体与所述含有钴盐的有机溶剂溶液的固液比为1:(2~3);

17、可选地,所述固液比为1:2、1:2.5、1:3中的任意值或任意两者之间的范围值。

18、所述浸渍为等体积浸渍;

19、所述焙烧的温度为600~700℃;

20、可选地,所述焙烧的温度为600℃、650℃、700℃中的任意值或任意两者之间的范围值。

21、所述焙烧的时间为1~4h;

22、可选地,所述焙烧的时间为1h、2h、3h、4h中的任意值或任意两者之间的范围值。

23、所述焙烧的升温速率为1~5℃/min。

24、可选地,所述焙烧的升温速率为1℃/min、2℃/min、3℃/min、4℃/min、5℃/min中的任意值或任意两者之间的范围值。

25、所述silicalite-1分子筛载体通过以下步骤得到:

26、将含有模板剂、硅源和水的原料混合,于密闭容器中,反应、干燥、煅烧,得到所述silicalite-1分子筛载体。

27、所述模板剂选自四丙基氢氧化铵、四丙基溴化铵中的至少一种;

28、可选地,所述模板剂为20wt%四丙基氢氧化铵水溶液。

29、所述硅源选自正硅酸四乙酯、正硅酸四甲酯、正硅酸四丁酯、正硅酸四丙酯中的至少一种;

30、所述模板剂与所述硅源的重量比为(0.5~2):1;

31、可选地,所述模板剂与所述硅源的重量比为0.5:1、1:1、1.5:1、2:1中的任意值或任意两者之间的范围值。

32、所述水与所述硅源的重量比为(0.5~2):1。

33、可选地,所述水与所述硅源的重量比为0.5:1、1:1、1.5:1、2:1中的任意值或任意两者之间的范围值。

34、所述反应的温度为140~200℃;

35、可选地,所述反应的温度为140℃、150℃、160℃、170℃、180℃、190℃、200℃中的任意值或任意两者之间的范围值。

36、所述反应的时间为24~96h;

37、可选地,所述反应的时间为24h、48h、72h、96h中的任意值或任意两者之间的范围值。

38、所述干燥的温度为80~120℃;

39、可选地,所述干燥的温度为80℃、100℃、120℃中的任意值或任意两者之间的范围值。

40、所述干燥的时间为12~24h;

41、可选地,所述干燥的时间为12h、18h、24h中的任意值或任意两者之间的范围值。

42、所述煅烧的包括阶段i和阶段ii;

43、所述阶段i的温度为340~350℃;

44、可选地,所述阶段i的温度为340℃、345℃、350℃中的任意值或任意两者之间的范围值。

45、所述阶段i的时间为1~2h;

46、可选地,所述煅烧的时间为1h、1.5h、2h中的任意值或任意两者之间的范围值。

47、所述阶段ii的温度为500~600℃;

48、可选地,所述阶段ii的温度为500℃、550℃、600℃中的任意值或任意两者之间的范围值。

49、所述阶段ii的时间为4~6h;

50、可选地,所述煅烧的时间为4h、5h、6h中的任意值或任意两者之间的范围值。

51、所述煅烧的升温速率为1~3℃/min。

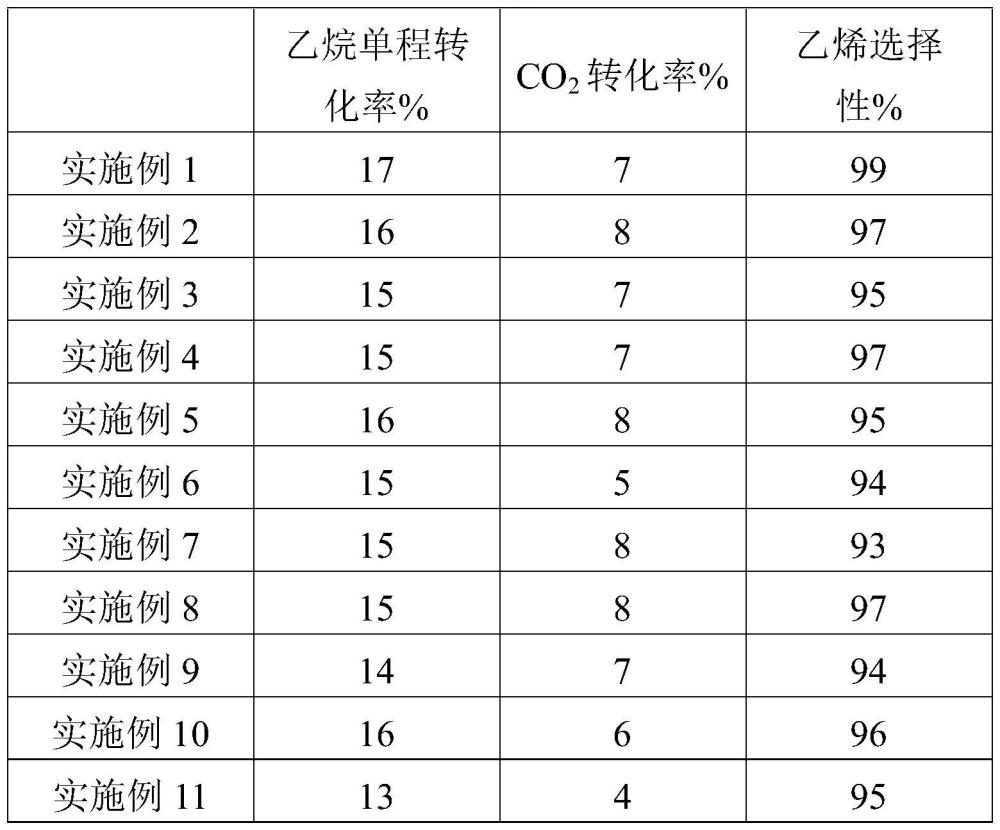

52、可选地,所述煅烧的升温速率为1℃/min、2℃/min、3℃/min中的任意值或任意两者之间的范围值。

53、具体包括以下步骤:

54、1)将模板剂和硅源溶于去离子水中,在室温条件下进行磁力搅拌,得到均一的溶液;

55、2)、将步骤1)中混合的溶液装入telfon釜中,置于烘箱中进行水热晶化;

56、3)、待步骤2)中晶化完全的telfon釜冷却后,将釜内固体产物进行离心、洗涤、干燥;

57、4)、将步骤3)中烘干的固体产物置于马弗炉中,在空气气氛下进行煅烧,得到silicalite-1分子筛产物。

58、5)、以可溶性钴盐为前驱体并添加可溶性有机溶剂,将步骤4)中的载体采用等体积浸渍法负载过渡金属元素co。

59、根据本技术的一个方面,提供一种乙烷-二氧化碳耦合脱氢的方法,采用上述的钴基催化剂或上述的制备方法制备的钴基催化剂。

60、本技术具有以下优点:

61、与现有技术相比,选用高比表面积的silicalite-1硅基分子筛对活性金属组分的吸附分散能力较强,且无酸碱位点的特性有效避免了芳构化、积碳等副反应的发生。

62、以氧化钴作为活性组分,避免了贵金属的使用,同时相较于其他过渡金属,对反应气氛适中的活化能力有效提高了催化剂的选择性和单程稳定性。

63、本技术所制备的催化剂用于乙烷-二氧化碳耦合脱氢反应,将乙烷直接脱氢和逆水煤气反应两种反应路径相结合,不仅有助于在低温条件下拉动反应平衡,提高产物选择性,更有利于减少积碳的产生,提升催化剂稳定性,降低反应成本。

- 还没有人留言评论。精彩留言会获得点赞!