含分子筛/GO复合材料中间层的高性能纳滤膜及其制备方法

含分子筛/go复合材料中间层的高性能纳滤膜及其制备方法

技术领域

1.本发明涉及纳米复合膜设计与制备领域,特别涉及含分子筛/go复合材料中间层的高性能纳滤膜及其制备方法。

背景技术:

2.日益恶化的环境和人口增长使得水资源短缺和水污染等问题成为了全球性挑战,膜分离技术作为一种高效、经济、环保的分离工艺,已广泛应用于苦咸水淡化、污废水处理和饮用水生产。利用分离膜的选择性实现不同组分分离、纯化和浓缩的关键核心为膜材料设计和优化。目前,薄膜复合(tfc)膜是市场应用最广泛的水处理膜材料,其结构组成包括分离层、多孔基膜和无纺布。其中分离性能由聚酰胺(pa)分离层主导,而无纺布和多孔基膜起到支撑作用。聚酰胺分离层通过多元胺单体和多元酰氯单体在两相界面聚合而成(ip反应)。快速ip聚合反应速率使得精准调控ip过程具有极大挑战性。

3.自上世纪60年代tfc纳滤膜被提出以来,薄膜复合膜的制备技术已经取得了长足发展,膜的分离性能(选择性和渗透量)均得到了提高。其中,在分离层和支撑层之间构建中间层为tfc纳滤膜结构和性能的优化开辟了新的方向和维度。livingston等(science,2015,348(624):1347-1351)在多孔基材表面引入了无机cd(oh)2纳米链中间层,受益于纳米链中间层特殊表面性质得到了厚度小于10nm的无缺陷pa选择层,显著提升了复合膜的通量。基于此,聚酰胺膜中间层的制备吸引了越来越多的关注,有机聚合物(j.mater.chem.a,2018,6(42):21207-21215)、碳纳米管(small,2016,12(36):5034-5041)、氧化石墨烯(chem.eng.j.,2018,344(15):524-534.)、金属氧化物(nano lett.2022,22(3):1039-1046)、mofs(j.membr.sci.,2021,625,(1):119154.)、cofs(chem.sci.,2019,10(39):9077-9083)等材料均用作复合膜的中间层材料。例如公布号为cn111644075b的中国发明专利公开了一种氧化石墨烯纳滤膜在高操作压力下的应用,所述氧化石墨烯纳滤膜包括支撑体和分离层,所述的支撑体为包含亲水性分子筛和聚合物的有机/无机杂化膜,所述的分离层为氨基化的氧化石墨烯与酰氯化合物界面聚合而成,且所述的支撑体与氨基化的氧化石墨烯通过酰氯交联,能够实现在一定程度上实现高操作压力下的分离,但其制备方法及成品皆与本技术不同,同时也未形成连续均匀结构的中间层。例如公布号为cn109126463b的中国发明专利公开了一种含微孔中间层高通量纳滤膜的制备方法,它的目的是突破现有的纳滤膜通量较低的难题,提供了一种含微孔中间层改性纳滤膜的制备方法。所述微孔材料包括zif-67、zif-8、uio-66、snw-1、氧化石墨烯、柱[5]芳烃、柱[6]芳烃、柱[7]芳烃、水轮酚、α-环糊精、β-环糊精、γ-环糊精、葫芦脲和介孔酚醛树脂至少一种。其不足之处:微孔中间层未形成连续均匀结构,对复合膜的选择性提升作用甚微。上述单一中间层材料大都是简单堆叠形成,并未形成连续均质结构的中间层,其优势主要是提升了复合膜的渗透性,对复合膜选择性提升作用甚微。

技术实现要素:

[0004]

为了克服上述现有技术的缺陷,本发明所要解决的技术问题是如何提升复合膜中间层的选择性和渗透性。

[0005]

为了解决上述技术问题,本发明采用的技术方案为:含分子筛/go复合材料中间层的高性能纳滤膜,包含依次固定于聚甲基丙烯酸甲酯框架中的底膜、中间层和聚酰胺分离层;所述中间层由分子筛/go复合材料制成。

[0006]

其中,所述聚酰胺分离层的厚度为15~100nm,所述中间层的厚度为200~500nm。

[0007]

含分子筛/go复合材料中间层的高性能纳滤膜的制备方法,包括以下步骤:

[0008]

s1、将分散均匀的分子筛的水溶液和氧化石墨烯的水溶液混合后依次进行稀释、冰水浴超声,得到分散液;

[0009]

s2、抽滤所述分散液,得到具有中间层的底膜;

[0010]

s3、将所述中间层沉积有分散液的一面朝上,固定于聚甲基丙烯酸甲酯框架中,用多元胺的水溶液覆盖中间层表面,静置;再用多元酰氯的有机溶液覆盖中间层表面,静置;清洗中间层膜表面并进行热处理,得到含有聚酰胺分离层的纳滤膜。

[0011]

其中,所述分子筛为emt型分子筛、sod型分子筛和fau型分子筛。

[0012]

其中,所述分子筛的晶粒尺寸为纳米级。

[0013]

其中,所述分散液中的分子筛纳米晶与氧化石墨烯的质量比小于40。

[0014]

其中,s2中采用多孔基膜进行抽滤,所述多孔基膜为聚醚砜微滤膜、聚砜超滤膜、尼龙微滤膜、聚偏氟乙烯微滤膜和聚酰亚胺微滤膜中任意一种。

[0015]

其中,所述多元胺为哌嗪、2-甲基哌嗪、2,5-二甲基哌嗪、1,4-二氨基环己烷、间苯二胺和对苯二胺中任意一种,所述多元酰氯为均苯三甲酰氯、邻苯二甲酰氯和对苯二甲酰氯中任意一种。

[0016]

其中,所述多元胺的水溶液的浓度为0.2~4wt%。

[0017]

其中,所述多元酰氯的有机溶液的浓度为0.05~2wt%。

[0018]

本发明的有益效果在于:本发明通过以分子筛为主体的多功能中间层具有较强的亲水性、极为丰富的孔道和优异的稳定性,有利于控制胺单体的解吸、扩散速率和提升复合膜中间层的选择性;通过氧化石墨烯与分子筛先混合得到分散液再制备中间层,分子筛和氧化石墨烯均匀交错,形成连续均质结构的中间层,提高了稳定性,并限制了分子筛的团聚趋势,其片状结构改变了水在膜中的优先传输方向,并且提升了复合膜的抗污染性。

附图说明

[0019]

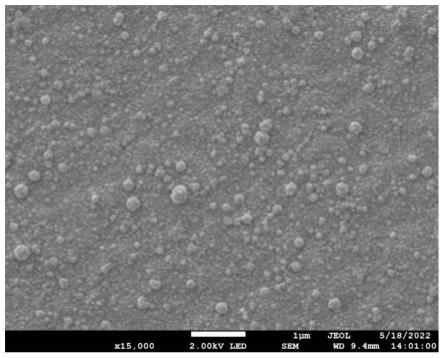

图1所示为传统聚酰胺纳滤膜的表面图;

[0020]

图2所示为本发明中实施例1的聚酰胺纳滤膜的表面图;

[0021]

图3所示为本发明中实施例1的聚酰胺纳滤膜的截面图;

[0022]

图4所示为本发明中实施例2的聚酰胺纳滤膜的表面图。

具体实施方式

[0023]

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

[0024]

本发明最关键的构思在于:通过将分子筛/go复合材料作为中间层,提升纳滤膜的分离性能。

[0025]

请参照图1至图4所示,本发明含分子筛/go复合材料中间层的高性能纳滤膜,包含依次固定于聚甲基丙烯酸甲酯框架中的底膜、中间层和聚酰胺分离层;所述中间层由分子筛/go复合材料制成。

[0026]

含分子筛/go复合材料中间层的高性能纳滤膜的制备方法,包括以下步骤:

[0027]

s1、将分散均匀的分子筛的水溶液和氧化石墨烯的水溶液混合后依次进行稀释、冰水浴超声,得到分散液;

[0028]

s2、抽滤所述分散液,得到具有中间层的底膜;

[0029]

s3、将所述中间层沉积有分散液的一面朝上,固定于聚甲基丙烯酸甲酯框架中,用多元胺的水溶液覆盖中间层表面,静置;再用多元酰氯的有机溶液覆盖中间层表面,静置;清洗中间层膜表面并进行热处理,得到含有聚酰胺分离层的纳滤膜。

[0030]

从上述描述可知,本发明的有益效果在于:采用多功能的分子筛耦合材料作为纳滤膜中间层,相比于云母石等中间层材料,高度耦合的分子筛/go复合材料结合了两种材料优势:以分子筛为主体的多功能中间层具有较强的亲水性、极为丰富的孔道和优异的稳定性,这些特征利于控制胺单体的解吸和扩散速率和提升复合膜中间层的选择性;氧化石墨烯与分子筛先混合再制备中间层,分子筛和氧化石墨烯均匀交错,提高了稳定性,并限制了分子筛的团聚趋势,其片状结构改变了水在膜中的优先传输方向,并且提升了复合膜的抗污染性;多功能的分子筛/go复合材料中间层除了物理支撑作用外,其为水分子在膜内部的流动提供额外的横向流动通道,提升了复合膜的渗透量;分子筛/go复合材料中间层在界面聚合过程中会抑制聚酰胺球反应到多孔支撑底层,抑制界面聚合过程中气泡的产生。

[0031]

本发明提供的含分子筛/go复合材料中间层的高性能纳滤膜的制备方法,步骤简单,可重复性强,具有良好的应用前景。

[0032]

进一步地,所述聚酰胺分离层的厚度为15~100nm,所述中间层的厚度为200~500nm。优选地,

[0033]

从上述描述可知,获得表面具有条纹状图灵结构的聚酰胺膜特性,高孔隙率、高亲水性的分子筛改变了底膜的表面性质,使得胺单体在底膜上的储存能力更强,其羟基可以与胺单体形成氢键作用,减缓了胺的扩散速度,利于减少聚酰胺分离层厚度;中间层除了物理支撑作用外,其为水分子在膜内部的流动提供额外的横向流动通道,提升了复合膜的渗透量。

[0034]

进一步地,所述分子筛为emt型分子筛、sod型分子筛和fau型分子筛,更进一步地,分子筛均选用无有机模板剂法低温合成。

[0035]

从上述描述可知,采用无有机模板剂法低温合成分子筛,可以避免焙烧和冷干导致分子筛团聚。

[0036]

进一步地,所述分子筛的晶粒尺寸为纳米级,优选的,所述分子筛的晶粒尺寸为15~100nm。

[0037]

从上述描述可知,分子筛的晶粒尺寸在上述范围内均能有序、均匀地分散在底膜表面,分子筛的晶粒尺寸不在该范围内难以作为中间层有序、均匀地分散在底膜表面。

[0038]

进一步地,所述分散液中的分子筛纳米晶与氧化石墨烯的质量比小于40。

[0039]

进一步地,s2中采用多孔基膜进行抽滤,所述多孔基膜为聚醚砜微滤膜、聚砜超滤膜、尼龙微滤膜、聚偏氟乙烯微滤膜和聚酰亚胺微滤膜中任意一种。

[0040]

从上述描述可知,通过简单的抽滤在底膜表面构建连续致密的无机分子筛/go复合材料中间层,突破了无机分子筛材料易于团聚、兼容性较低的难题,具有高度耦合性的分子筛/go复合材料中间层为水分子的传递提供了更多的通道,增强了复合膜的选择性。

[0041]

进一步地,所述多元胺为哌嗪、2-甲基哌嗪、2,5-二甲基哌嗪、1,4-二氨基环己烷、间苯二胺和对苯二胺中任意一种,所述多元酰氯为均苯三甲酰氯、邻苯二甲酰氯和对苯二甲酰氯中任意一种。

[0042]

进一步地,所述多元胺的水溶液的浓度为0.2~4wt%。

[0043]

进一步地,所述多元酰氯的有机溶液的浓度为0.05~2wt%。

[0044]

从上述描述可知,利用多元胺水溶液除去中间层膜表面水溶液,利用多元酰氯有机溶液除去反应后的有机相溶液。

[0045]

本发明的含分子筛/go复合材料中间层的高性能纳滤膜及其制备方法适用于苦咸水淡化、海水淡化等场景,以下通过具体的实施方式进行说明:

[0046]

请参照图1至图4所示,本发明的实施例一为:

[0047]

含分子筛/go复合材料中间层的高性能纳滤膜的制备方法,具体包括以下步骤:

[0048]

中间层的制备:室温下,将1g晶粒尺寸不超过30nm的emt分子筛纳米晶溶于100g去离子水中,冰水浴超声60min后,在4000rpm下离心15min,取50g离心上清液标记为溶液a;取1mg氧化石墨烯溶于100g去离子水中,冰水浴超声60min,标记为溶液b。取1g溶液a和2.5g溶液b混合,并用去离子水稀释至15g,冰水浴超声混合60min,制得分子筛/go复合材料分散液。将润湿后的聚醚砜微滤膜固定在抽滤装置中,在抽滤压力为0.02mpa下,通过简单抽滤将分子筛/go复合材料分散液沉积在底膜表面,制得分子筛/go复合材料中间层;

[0049]

聚酰胺分离层的制备:将分子筛/go复合材料中间层膜固定在聚甲基丙烯酸甲酯框架中,取5ml、1.0wt%的pip水溶液覆盖于膜表面,浸渍10min后,除去表面水相溶液;随后在膜表面覆盖5ml、0.1wt%的tmc环己烷溶液,静置1min,除去表面有机溶液,并用纯环己烷清洗,随后将膜转移至60

°

烘箱中2min,制得含分子筛/go复合材料中间层的纳滤膜。

[0050]

其中,纳滤膜制备中所需的材料与试剂:聚醚砜(pes)微滤膜购自海盐新东方塑化科技有限公司,尼龙微滤膜和聚偏氟乙烯微滤膜购自浙江海宁益博过滤器材厂,聚砜微滤膜购自北京碧水源科技股份有限公司,氧化石墨烯(go)购自南京先丰纳米材料科技有限公司,各类分子筛纳米晶均为实验室自制,哌嗪(pip)和无水乙醇购自阿拉丁试剂(上海)有限公司,均苯三甲酰氯购自sigma-aldrich公司,环己烷、正己烷和正庚烷购自天津市富宇精细化工有限公司,硫酸钠(na2so4)、硫酸镁(mgso4)和氯化钠(nacl)购自国药基团化学试剂有限公司。(如下同)

[0051]

实施例2

[0052]

中间层的制备:室温下,将1g晶粒尺寸不超过100nm的sod分子筛纳米晶溶于100g去离子水中,冰水浴超声60min后,在10000rpm下离心15min,取50g离心上清液标记为溶液a;取1mg氧化石墨烯溶于100g去离子水中,冰水浴超声60min,标记为溶液b。取2.5g溶液a和2.5g溶液b混合,并用去离子水稀释至15g,冰水浴超声混合60min,制得分子筛/go复合材料分散液。将润湿后的聚醚砜微滤膜固定在抽滤装置中,在抽滤压力为0.015mpa下,通过简单

抽滤将分子筛/go复合材料分散液沉积在底膜表面,制得分子筛/go复合材料中间层膜;

[0053]

聚酰胺分离层的制备:将分子筛/go复合材料中间层膜固定在聚甲基丙烯酸甲酯框架中,取5ml、1.0wt%的pip水溶液覆盖于膜表面,浸渍3min后,用辊轮除去表面水相溶液;随后在膜表面覆盖5ml、0.1wt%的tmc环己烷溶液,静置30s,除去表面有机溶液,并用环己烷清洗,随后将膜转移至60

°

烘箱中2min,制得含分子筛/go复合材料中间层的纳滤膜。

[0054]

实施例3

[0055]

中间层的制备:室温下,将1g晶粒尺寸不超过50nm的emt分子筛纳米晶溶于100g去离子水中,冰水浴超声50min后,在5000rpm下离心20min,取40g离心上清液标记为溶液a;取1mg氧化石墨烯溶于100g去离子水,冰水浴超声50min,标记为溶液b。取2.5g溶液a和2.5g溶液b混合,并用去离子水稀释至15g,冰水浴超声混合50min,制得分子筛/go复合材料分散液。将润湿后的聚醚砜微滤膜固定在抽滤装置中,在抽滤压力为0.02mpa下,通过简单抽滤将分子筛/go复合材料分散液沉积在底膜表面,制得分子筛/go复合材料中间层膜;

[0056]

聚酰胺分离层的制备:将分子筛/go复合材料中间层膜固定在聚甲基丙烯酸甲酯框架中,取5ml、1.0wt%的mpd水溶液覆盖于膜表面,浸渍3min后,用辊轮除去表面水相溶液;随后在膜表面覆盖5ml、0.1wt%的tmc环己烷溶液,静置30s,倒掉有机溶液,并用环己烷清洗,随后将膜转移至烘箱,60

°

烘干2min,制得含分子筛/go复合材料中间层的纳滤膜。

[0057]

对比例1:

[0058]

对比例1与实施例1的区别仅在于:采用单一氧化石墨烯水溶液制备分散液(即不含有分子筛的水溶液),最终制得含中间层的纳滤膜。

[0059]

中间层的制备:室温下,取1mg氧化石墨烯溶于100g去离子水中,冰水浴超声60min,标记为溶液a。取2.5g溶液a并用去离子水稀释至15g,冰水浴超声混合60min,制得go材料分散液。将润湿后的聚醚砜微滤膜固定在抽滤装置中,在抽滤压力为0.02mpa下,通过简单抽滤将/go分散液沉积在底膜表面,制得含单一go中间层;

[0060]

聚酰胺分离层的制备:将单一go中间层固定在聚甲基丙烯酸甲酯框架中,取5ml、1.0wt%的pip水溶液覆盖于膜表面,浸渍10min后,除去表面水相溶液;随后在膜表面覆盖5ml、0.1wt%的tmc环己烷溶液,静置1min,除去表面有机溶液,并用纯环己烷清洗,随后将膜转移至60

°

烘箱中2min,制得含单一go中间层的纳滤膜。

[0061]

对比例2:

[0062]

中间层的制备:室温下,将1g晶粒尺寸不超过30nm的emt分子筛纳米晶溶于100g去离子水中,冰水浴超声60min后,在4000rpm下离心15min,取50g离心上清液标记为溶液a;取1g溶液a并用去离子水稀释至15g,冰水浴超声60min,制得分子筛分散液。将润湿后的聚醚砜微滤膜固定在抽滤装置中,在抽滤压力为0.02mpa下,通过简单抽滤将分子筛分散液沉积在底膜表面,制得单一分子筛中间层;

[0063]

聚酰胺分离层的制备:将分子筛中间层膜固定在聚甲基丙烯酸甲酯框架中,取5ml、1.0wt%的pip水溶液覆盖于膜表面,浸渍10min后,除去表面水相溶液;随后在膜表面覆盖5ml、0.1wt%的tmc环己烷溶液,静置1min,除去表面有机溶液,并用纯环己烷清洗,随后将膜转移至60

°

烘箱中2min,制得含单一分子筛中间层的纳滤膜。

[0064]

对实施例1和对比例1-2制得的含分子筛/go复合材料中间层的纳滤膜进行2000μg/g硫酸钠(1mpa)分离测试,取其平均值,结果如表1所示。

[0065]

表1

[0066]

序号通量(l m-2

h-1

bar-1

)选择性(%)实施例110.5197.35对比例15.7593.45对比例218.7549.84

[0067]

可以看出,本发明提供的一种含分子筛/go复合材料中间层的纳滤膜的制备方法,同时具备良好的通量和选择性。

[0068]

综上所述,本发明提供的含分子筛/go复合材料中间层的纳滤膜,高度耦合的分子筛/go复合材料弥补了单一材料的局限性:复合材料以纳米分子筛为主体,其高度亲水、高孔隙率和高稳定性的特性改变了底膜特性,调变了界面聚合过程;而与分子筛高度耦合的氧化石墨烯削弱了纳米分子筛高度团聚的特性,并显著提升了复合膜的抗污染能力;通过引入高亲水性的分子筛/go复合材料中间层的方式增强了多元胺水溶液在底膜表面的浸润性,具有均一工孔径的分子筛/go复合材料提升了多元胺单体在底膜上的储存容量,并控制了多元胺单体的解吸和扩散速率,控制着界面聚合反应速率,从而形成了超薄的纳滤膜提升了通量;聚合过程中会抑制聚酰胺球反应到多孔支撑底层,抑制界面聚合过程中气泡的产生;本发明提供的纳滤膜可广泛用于环境、食品、医药、化工等各个领域。

[0069]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1