一种给水多级絮凝涡轮搅拌系统

1.本发明属于给水搅拌领域,具体涉及一种给水多级絮凝涡轮搅拌系统。

背景技术:

2.絮凝是常规水处理工艺(混合-絮凝-沉淀-过滤-消毒)中的一道重要的工序,该过程可将混合阶段脱稳的细小颗粒通过有效碰撞、接触,逐渐长大成颗粒絮体,加速脱稳颗粒的聚沉,从而使颗粒物得以去除。因此,絮凝工段需要为微絮粒创造充足的接触机率,又不能使已形成的絮体发生破碎。目前使用较为广泛的絮凝反应设备有水力搅拌式和机械式两类,但水力絮凝存在流量变化大,絮凝效果不稳定,絮凝时间长,池子容积大等缺点。而机械絮凝具有处理效率高,絮凝效果好,不受水量变化的影响,单位面积产水量大,对水温及水质变化的适应能力强等优点。

3.公开号为cn202022781u的中国实用新型专利,公开了一种絮凝反应器,该装置包括导流筒,机械搅拌装置和药剂投加装置,该絮凝设备采用机械搅拌的絮凝方式,对于来水水质的波动具有更好的耐冲击能力。公开号为cn214399939u的中国实用新型专利,公开了一种絮凝池导流结构,该装置包括池体、导流筒、搅拌桨以及固定支架。该絮凝池导流结构在导流筒下端设有喇叭口,使布水均匀,明显提高了絮凝效果。公开号为cn203613011u的中国实用新型专利,公开了一种水处理反应装置,该反应装置包括絮凝池池体、导流混合器、搅拌机、絮凝剂加药系统和曝气支管。相较于现有技术,该实用新型采用叶轮小范围实现水体与絮凝药剂混合和压缩空气防胶体沉淀。

4.上述专利均采用导流装置优化了机械絮凝效率,使流体循环量增加,但未根据多级絮凝能量分布和絮体生长规律均匀化水体流态分布,且导流装置的侧面是封闭的,搅拌效果比较差。

技术实现要素:

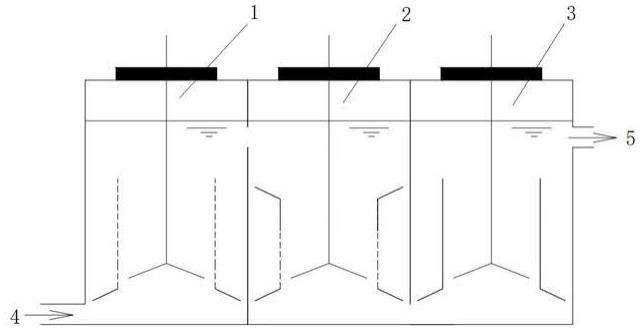

5.针对现有技术存在的不足,本发明的目的是提供一种给水多级絮凝涡轮搅拌系统,该系统根据各级絮凝的水力条件需求进行结构设计,为絮凝初期小颗粒的碰撞、絮凝过程中能量的均匀分布、密实絮体的形成以及絮凝后期避免絮体二次破碎均提供了良好的水力条件。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:第一方面,一种给水多级絮凝涡轮搅拌系统,其特征在于,包括依次连通的一级絮凝池、二级絮凝池和三级絮凝池;在一级絮凝池中设置一级涡轮搅拌装置,所述的一级涡轮搅拌装置的外圈设有一级导流罩,所述的一级导流罩包括一级圆筒和设置一级圆筒底部的一级喇叭口,整个一级圆筒侧壁上设有一级孔眼;在二级絮凝池中设置二级涡轮搅拌装置,所述的二级涡轮搅拌装置的外圈设有二级导流罩,所述的二级导流罩包括二级圆筒和设置二级圆筒底部的下喇叭口,在二级圆筒侧壁下部设有二级孔眼;在三级絮凝池中设置三级涡轮搅拌装置,所述的三级涡轮搅拌装置的外圈设有三级导流罩,所述的三级导流罩包括

三级圆筒和设置三级圆筒底部的三级喇叭口,三级导流罩上不设孔眼。

7.本发明在给水絮凝工段采用涡轮搅拌机+喇叭口导流罩,根据一级和二级絮凝水力条件,设计导流罩形式、高度与孔眼大小等等,使絮凝池内的能量分布更加均匀,形成的絮体形态更加均一。在一级絮凝工段加速了水流之间的扰动,湍动能耗散率和涡旋速度梯度同步增加,脱稳颗粒物之间的碰撞速率增大,从而聚集形成絮体的机率随之增加,为二级絮凝絮体成长提供相对稳定的水力环境,提高了絮凝反应效率。在三级絮凝工段,使得水体形成筒内自下向上、筒外自上向下的有序流动,能量分布更加均匀,水流流动更加有序,减少了局部湍动能突然增加现象的产生,为絮体创造了稳定的成长环境,减少了絮体的二次破碎。

8.作为进一步的技术方案,所述的二级导流罩的顶部设有上喇叭口,所述的上喇叭口位于二级絮凝池进水口内侧下方。

9.作为进一步的技术方案,所述的二级孔眼分布的区域占二级圆筒整个侧壁的45%。

10.作为进一步的技术方案,所述一级喇叭口下端的最大直径位置与一级絮凝池池壁的距离为350 mm-450 mm;下喇叭口下端的最大直径位置与二级絮凝池池壁的距离为350 mm-450 mm;三级喇叭口下端的最大直径位置与三级絮凝池池壁的距离为350 mm-450 mm。

11.作为进一步的技术方案,所述的一级涡轮搅拌装置的搅拌桨叶距离一级絮凝池池底的高度占总池深的1/3;所述的二级涡轮搅拌装置的搅拌桨叶距离二级絮凝池池底的高度占总池深的1/3;所述的三级涡轮搅拌装置的搅拌桨叶距离三级絮凝池池底的高度占总池深的1/3。

12.作为进一步的技术方案,所述的一级孔眼、二级孔眼的直径均为20 mm

ꢀ‑

25 mm。

13.作为进一步的技术方案,相邻的一级孔眼之间的间距25 mm

ꢀ‑

30 mm;相邻的二级孔眼之间的间距25 mm

ꢀ‑

30 mm。

14.作为进一步的技术方案,所述的一级导流罩、二级导流罩和三级导流罩的高度各占各自絮凝池总高度的0.4-0.5。

15.作为进一步的技术方案,所述的一级喇叭口位于一级涡轮搅拌装置的搅拌桨叶的外侧下方;所述的下喇叭口位于二级涡轮搅拌装置的搅拌桨叶的外侧下方;所述的三级喇叭口位于三级涡轮搅拌装置的搅拌桨叶的外侧下方。

16.作为进一步的技术方案,所述的一级絮凝池下部进水上部出水,所述的二级絮凝池上部进水下部出水,所述的三级絮凝池下部进水上部出水。

17.上述本发明的实施例的有益效果如下:本发明在一级絮凝池内,该一级导流罩上端的一级圆筒上开设一级孔眼,下端一级喇叭口侧壁上不开设孔眼,以加速水流之间的扰动,促进脱稳颗粒物之间的相互碰撞;在二级絮凝池内,二级导流罩的二级圆筒下部开设二级孔眼,上端和下端的喇叭口不开设孔眼,以均匀能量分布,保证絮凝矾花的密实度;在三级絮凝池内,三级导流罩上不开设孔眼,以优化絮凝池流速分布,使得水流流动更加有序,降低局部湍动能突然增加现象的产生,减少对絮体的冲击而带来的二次破碎。

附图说明

18.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示

1、二级涡轮搅拌装置2-1、三级涡轮搅拌装置3-1)以及导流罩,每个涡轮搅拌装置包括搅拌轴和搅拌桨叶,所述导流罩安装在搅拌机外圈,且导流罩外形为圆筒+喇叭口;通过cfd水力模拟计算与试验分析,在一级絮凝池1内,该一级涡轮搅拌装置1-1的对应的一级圆筒1-2上开设圆形一级孔眼1-3(一级喇叭口1-4侧壁位置不开设孔眼),以加速水流之间的扰动,促进脱稳颗粒物之间的相互碰撞;在二级絮凝池2内,该二级涡轮搅拌装置2-1的二级圆筒2-3下部开设二级孔眼2-4,且二级孔眼2-4分布的区域占整个二级圆筒侧壁的45%(上喇叭口2-2和下喇叭口2-5对应的侧壁上不开设孔眼),以均匀能量分布,保证絮凝矾花的密实度;在三级絮凝池3内,该三级涡轮搅拌装置3-1的三级圆筒3-2上不开设孔眼,以优化絮凝池流速分布,使得水流流动更加有序,降低局部湍动能突然增加现象的产生,减少对絮体的冲击而带来的二次破碎。

26.下面以絮凝池的长*宽*高为4000-4500 mm*4000-4500 mm*5000-6000 mm为例,对本技术的提出的结构进行详细说明:1.一级絮凝池1;进水方式:下进上出,一级絮凝池1内的一级涡轮搅拌装置1-1的转速为30-35 r/min;一级涡轮搅拌装置1-1的搅拌轴长为3000-3500 mm,搅拌桨叶距离池底的高度约占总池深的1/3;搅拌机搅拌桨叶采用涡轮形式,桨叶直径为1800 mm-2200 mm,搅拌桨叶所在平面与水平面的夹角大小范围为15

°‑

20

°

,叶片数量为3片;一级导流罩外形:上端一级圆筒1-2,下端一级喇叭口1-4,用于导流的一级圆筒1-2直径2200-2600 mm,高度为2000-2500 mm,一级圆筒1-2上开一级孔眼1-3,一级孔眼1-3直径20-25 mm,孔间距25-30 mm;用于集水的一级喇叭口1-4高300-600 mm,一级喇叭口1-4下端的最大直径距离絮凝池池壁为350 mm-450 mm。

27.2.二级絮凝池2:一级絮凝池1出水进入二级絮凝池2,进水方式为上进下出,二级絮凝池2内的二级涡轮搅拌装置2-1转速为20-25 r/min。

28.二级涡轮搅拌装置2-1的搅拌轴长为3000-3500 mm,搅拌桨叶距离池底的高度约占总池深的1/3;二级涡轮搅拌装置2-1的搅拌桨叶采用涡轮形式,桨叶直径为1800 mm-2200 mm,搅拌桨叶所在平面与水平面的夹角大小范围为15

°‑

20

°

,叶片数量为3片;二级导流罩外形:上端为上喇叭口2-2,中间为二级圆筒2-3,下端为下喇叭口2-5。用于导流的二级圆筒2-3直径2200-2600 mm,高度为1500-2000 mm,二级圆筒2-3的45%的区域内开二级孔眼2-4,二级孔眼2-4的直径20-25 mm,孔间距25-30 mm;上端集水的上喇叭口2-2高300-600 mm,下端的下喇叭口2-5高300-600 mm且两个喇叭口最大直径距离絮凝池池壁为350 mm-450 mm。

29.3.三级絮凝池3:二级絮凝池2出水进入三级絮凝池3,进水方式下进上出,三级絮凝池3的三级涡轮搅拌装置3-1的转速为10-15 r/min。

30.三级涡轮搅拌装置3-1的搅拌轴长为3000-3500 mm,搅拌桨叶距离池底的高度约占总池深的1/3;

三级涡轮搅拌装置3-1搅拌桨叶采用涡轮形式,桨叶直径为1800 mm-2200 mm,搅拌桨叶所在平面与水平面的夹角大小范围为15

°‑

20

°

,叶片数量为3片;导流罩外形:上端三级圆筒3-2,下端为三级喇叭口3-3。用于导流的三级圆筒3-2直径2200-2600 mm,高度为2000-2500 mm,用于集水的下端三级喇叭口3-3高300-500 mm,三级喇叭口3-3下端的最大直径距离絮凝池池壁为350 mm-450 mm。

31.在一级和二级絮凝导流罩开孔眼的作用分析如下:在絮凝初期絮体快速成长阶段,颗粒物细小,数量巨大,需要采用较高的湍动能耗散率促进形成更多微涡旋,为大量脱稳颗粒创造高速碰撞的水力条件,导流罩经喇叭口集水后,水流经过导流圆筒上开设的孔眼,形成多孔湍动射流,在其背面发生边界层分离促进大量微涡旋形成,加强能量耗散提高湍动能耗散率,同时涡流中大颗粒速度快,小颗粒速度慢,在运动过程中大颗粒会逐渐向小颗粒靠拢,从而使不同粒径的颗粒发生碰撞接触,提高第一级絮凝反应效率。

32.一级絮凝过程,高湍动能的存在,有利于颗粒间的相互碰撞;二级絮凝属于絮凝成长的过渡阶段,需适当降低絮凝池内的湍动能,均匀水流形态分布,以促进颗粒间充分接触、粘结;因此,二级絮凝池内,仅在导流圆筒的45%的区域内开孔眼,适当降低水流间的湍动能耗散和碰撞。

33.需要进一步说明的是,本实施例中孔眼直径大小的选择原则是:根据水流经过网孔的水力流态分析,同样的开孔面积下,孔越小,孔数量越多,形成的过孔水流数量增加,水力半径减小,因此过孔阻力增加,耗能增加,形成微涡旋愈多,因而开孔规格的选择在避免堵塞情况下,尽量采用较小的边长,一般选择圆孔直径20-25 mm。另外,考虑到孔的堵塞和清洗,若开孔直径过小,杂质一旦累积很难自动排出系统。

34.需要进一步说明的是,本实施例中导流罩高度的选择原则是:当导流罩高度较小时,在搅拌下,池体内形成的涡旋主要以大尺度为主且涡旋结构仅分布与涡轮搅拌区的内部和外部,无法形成全池内的扰动,因此,湍动能耗散率低,絮凝效果差;当导流罩高度为池体总高度的0.4-0.5时,从导流罩流向外侧的流体动能逐渐增加并且在导流罩与池体内壁之间形成尺度较大的涡旋。池体内的湍动能可以较快的转化成流体热能,提高絮凝效果,总之,三级絮凝导流罩设计需要降低湍动能耗散率,避免絮体破碎,同时考虑防止絮体沉淀。

35.最后还需要说明的是,本实施例中关于“孔眼”、“圆筒”“喇叭口”前面限定的一级、二级、三级的关系术语仅仅用来对不同的孔眼、圆筒、喇叭口进行区分,而不要求这些部件之间存在任何这种实际的关系或者顺序。仅仅是絮凝池前面的一级、二级、三级,具有依次设置的顺序关系。

36.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1