一种低钒催化剂及其制备方法和应用

本发明属于脱硝催化剂,涉及一种用于含钒催化剂,尤其涉及一种低钒催化剂及其制备方法与应用。

背景技术:

1、随着经济的发展,人为活动排放的大量空气污染物已经严重地影响人类的周围环境和健康,nox是其中一类重要的大气污染物。排放nox的人为源主要分为固定源和移动源,固定源如火电厂,金属冶炼等,移动源又可分为以机动车尾气为代表的道路型移动源,和以船舶机排放为代表的非道路型移动源。nox的二次污染巨大,通过影响对流层的化学反应,造成温室效应、酸雨、光化学烟雾和灰霾等。

2、nh3还原nox的选择性催化还原技术(nh3-scr)为具有较高的nox转化率,已被商业广泛应用。传统应用上的v2o5-wo3(moo3)/tio2催化剂的活性窗300-400℃,因此目前电厂的脱销装置大部分都置于电除尘和脱硫装置前,以满足较高的工作温度。但对于烟气温度较低的钢铁、水泥和玻璃厂(<250℃)以及所需温度窗口更宽的柴油机(150-500℃),传统的钒基催化剂已经难以满足需求。

3、此外,在低温下,(nh4)2so4/nh4hso4和金属硫酸盐的沉积会更加严重,从而阻塞和破坏催化剂的活性位点。虽然高钒催化剂能够有效拓宽温度窗口,提高低温活性,但高含量的钒会促进so2向so3转变,且具有生物毒性。

4、因此,提供一种具有较宽温度窗口和低温活性的低钒催化剂已经是本领域亟需解决的问题之一。

技术实现思路

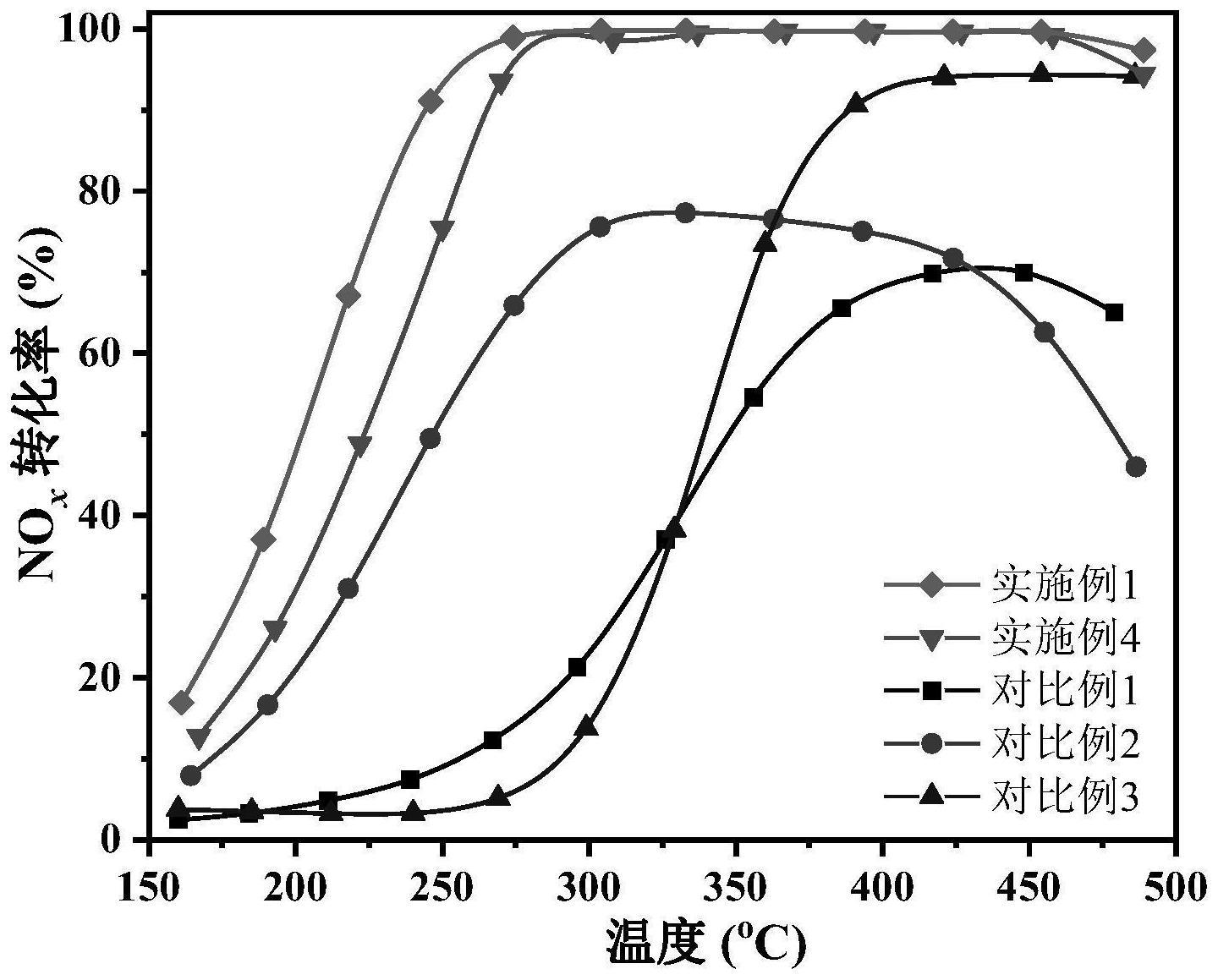

1、针对现有技术的不足,本发明的目的在于提供低钒催化剂及其制备方法与应用。本发明在低钒含量的基础上,将现有传统体系的钒钛催化剂中的载体由二氧化钛替换成nbtti1-tox,利用活性组分与载体间的相互作用,提高催化剂的低温活性,拓宽温度操作范围,同时催化剂的n2选择性好。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种低钒催化剂,所述低钒催化剂包括载体和活性组分;

4、所述载体为nbtti1-tox,其中,0.1≤t≤0.5,x为满足元素化合价平衡所需的o原子数;

5、所述活性组分为钒氧化物;

6、以载体nbtti1-tox的质量为100%计,所述钒氧化物以v2o5计为0.8~1.2wt%,例如可以是0.8wt%、0.9wt%、1wt%、1.1wt%或1.2wt%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

7、本发明所述低钒催化剂在现有的钒钛催化剂的基础上引入铌元素作为载体,为催化剂提供了更多的酸性位点的同时,利用活性组分与载体的相互作用,使催化剂的氧化还原性能提高,拓宽了温度操作窗口,提高低温活性,从而提高nox的去除率和氮气选择性。

8、本发明所述低钒催化剂中钒含量较低,仅为载体重量的0.8~1.2wt%,较低的钒含量可以保证一定数量的活性位点,若钒含量过高会导致so2转化为so3,产生硫酸或硫酸盐,并且v可能蒸发影响人类的身体健康。

9、优选地,所述低钒催化剂的比表面积为80~90m2/g,例如可以是80m2/g、82m2/g、84m2/g、86m2/g、88m2/g或90m2/g,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

10、本发明所述低钒催化剂的比表面积会影响表面钒的分散度以及对nh3的吸附能力,从而影响催化剂的性能。

11、第二方面,本发明提供了一种如第一方面所述低钒催化剂的制备方法,所述制备方法包括如下步骤:

12、(1)混合铌源和钛源,而后逐滴添加碱液,得到ph≥10的混合溶液;

13、(2)搅拌步骤(1)所得混合溶液,而后依次进行固液分离、洗涤、干燥和焙烧后得到所述nbtti1-tox载体;

14、(3)混合含钒溶液以及步骤(2)所得nbtti1-tox载体,搅拌均匀后依次进行蒸发、干燥和焙烧后得到所述低钒催化剂。

15、本发明通过采用沉淀法制备新型nbtti1-tox载体,所述nbtti1-tox载体能够提供大量有效的酸性位点,在中高温段(300-500℃)能够提供很好的活性,并且负载钒后有效地解决了低钒含量下钒钛催化剂低温活性差的难题,从而达到拓宽温度窗口的目的。

16、本发明所述制备方法中步骤(1)所述混合溶液的ph≥10,碱性条件下能够保证溶液中的ti4+和nb5+完全沉淀。

17、优选地,步骤(1)所述铌源包括草酸铌和/或五氯化铌,优选为草酸铌。

18、优选地,步骤(1)所述钛源包括硫酸钛、四氯化钛、三氯化钛或钛酸四丁酯中的任意一种或至少两种的组合,典型但非限制性的组合包括硫酸钛和四氯化钛的组合,硫酸钛和三氯化钛的组合,四氯化钛和三氯化钛的组合,或硫酸钛、四氯化钛、三氯化钛和钛酸四丁酯的组合;优选为硫酸钛。

19、优选地,步骤(1)所述铌源和钛源中nb和ti的摩尔比为(0.1~0.5):(0.5~0.9),例如可以是0.1:0.9、0.2:0.8、0.3:0.7、0.4:0.6、或0.5:0.5,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;优选为0.24:0.76。

20、本发明所述低温催化剂载体中铌和钛的摩尔比为(0.1~0.5):(0.5~0.9),其中铌含量相对较少,若载体中铌含量过高会使表面ti的位点数量过少,并且堵塞催化剂的孔道,使得催化剂的比表面积下降,酸性位点减少,从而影响催化活性和选择性。

21、优选地,步骤(1)所述碱液包括氨水。

22、优选地,步骤(2)所述搅拌的时间为8~15h,例如可以是8h、9h、10h、11h、12h、13h、14h或15h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;优选12h。

23、优选地,步骤(2)所述洗涤的终点为ph值为7~8,例如可以是7、7.2、7.4、7.6、7.8或8,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

24、优选地,步骤(2)所述干燥的温度为100~120℃,例如可以是100℃、110℃或120℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

25、优选地,步骤(2)所述干燥的时间为8~15h,优选为12h。

26、优选地,步骤(2)所述焙烧的温度为500~600℃,例如可以是500℃、550℃或600℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;优选为500℃。

27、优选地,步骤(2)所述焙烧的时间为2~5h,例如可以是2h、2.4h、2.8h、3.2h、3.6h、4h、4.4h、4.8h或5h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;优选为4h。

28、本发明所述载体制备过程中焙烧的温度为500~600℃,焙烧温度过低难以满足柴油机的温度窗口,高温段的运行会使催化剂的性质可能会发生改变,从而导致催化剂失活,过高则会导致载体烧结,影响酸性位点的数量和表面钒的分散度。

29、优选地,步骤(3)所述含钒溶液为钒源和草酸的混合溶液。

30、本发明所述钒源和草酸的质量比为1:1,加入草酸的目的是为了更好的溶解钒源。

31、优选地,所述钒源包括偏钒酸铵、草酸氧钒、硫酸氧钒、三氯化钒或四氯化钒中的任意一种或至少两种的组合,典型但非限制性的组合包括偏钒酸铵、草酸氧钒和硫酸氧钒的组合,草酸氧钒和硫酸氧钒的组合,三氯化钒和四氯化钒的组合,或偏钒酸铵、草酸氧钒、硫酸氧钒、三氯化钒和四氯化钒的组合;优选为偏钒酸铵。

32、优选地,所述含钒溶液中v与nbtti1-tox载体的质量比为(0.8~1.2):100,例如可以是0.8:100、0.9:100、1:100、1.1:100或1.2:100,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

33、优选地,步骤(3)所述搅拌的温度为20~35℃,例如可以是20℃、22℃、24℃、26℃、28℃、30℃、32℃或35℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

34、优选地,步骤(3)所述搅拌的时间为1~5h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;优选为2h。

35、优选地,步骤(3)所述蒸发包括旋转蒸发。

36、优选地,步骤(3)所述蒸发的温度为50~70℃,例如可以是50℃、54℃、58℃、62℃、66℃或70℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

37、本发明所述蒸发的终点为:蒸发至样品表面无明显水渍即可。

38、优选地,步骤(3)所述干燥的温度为100~120℃,例如可以是100℃、110℃或120℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

39、优选地,步骤(3)所述干燥的时间为8~15h,例如可以是8h、9h、10h、11h、12h、13h、14h或15h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;优选为12h。

40、优选地,步骤(3)所述焙烧的温度为500~600℃,例如可以是500℃、550℃或600℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;优选为500℃。

41、本发明所述催化剂制备过程中焙烧的温度为500~600℃,焙烧温度过低会导致难以满足柴油机的温度窗口,高温段的运行会使催化剂的性质可能会发生改变,从而导致催化剂失活;过高则会导致载体烧结,影响酸性位点的数量和表面钒的分散度。

42、优选地,步骤(3)所述焙烧的时间为2~5h,例如可以是2h、2.5h、3h、3.5h、4h、4.5h或5h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用;优选为4h。

43、作为本发明的优选技术方案,本发明第二方面所述低钒催化剂的制备方法包括如下步骤:

44、(1)混合铌源和钛源,而后逐滴添加氨水,得到ph≥10的混合溶液;

45、其中,所述铌源和钛源中nb和ti的摩尔比为(0.1~0.5):(0.5~0.9);

46、(2)搅拌步骤(1)所得混合溶液8~15h,而后进行固液分离、洗涤至ph值为7~8,在100~120℃温度下干燥8~15h,然后在500~600℃温度下焙烧2~5h后得到所述nbtti1-tox载体;

47、(3)混合含钒溶液以及步骤(2)所得nbtti1-tox载体,在20~35℃下搅拌1~5h后在50~70℃温度下进行旋转蒸发,然后在100~120℃温度下干燥8~15h,然后在500~600℃温度下焙烧2~5h后得到所述低钒催化剂;

48、其中,所述含钒溶液为质量比为1:1的钒源和草酸的混合溶液;所述含钒溶液中v与nbtti1-tox载体的质量比为(0.8~1.2):100。

49、第三方面,本发明提供了一种如第一方面提供的低钒催化剂的应用,所述低钒催化剂用于净化氮氧化物。

50、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

51、与现有技术相比,本发明具有以下有益效果:

52、(1)本发明提供的低钒催化剂具有非常优异的低温活性和宽阔的操作温度窗口;

53、(2)本发明提供的低钒催化剂中钒含量较低,有效降低副反应中so2转化为so3的发生,并且避免了高钒挥发所带来的生物毒性;

54、(3)本发明提供的低钒催化剂的n2选择性优异,没有其余的副产物。

- 还没有人留言评论。精彩留言会获得点赞!