一种磁性悬浮非均相催化剂及其制备方法与应用与流程

本发明属于催化领域,涉及一种催化剂,尤其涉及一种磁性悬浮非均相催化剂及其制备方法与应用。

背景技术:

1、近年来,相较于均相催化剂,非均相催化剂因其铁泥产量少、催化剂可再利用等优点,越来越受到人们的关注。但是,粉末状非均相催化剂在实际使用过程中存在操作不便、金属离子溶出以及窄ph值耐受范围等问题。此外,非磁的非均相粉末催化剂的回收过程也存在困难,单纯的过渡金属化合物非均相催化剂也不可避免的存在团聚现象,这会导致催化剂的催化活性位点减少,降低非均相催化剂的催化活性。

2、cn112473670a公开了一种可高效活化过硫酸盐的铁酸钴/蒙脱石/c催化剂及其制备方法和应用。该铁酸钴/蒙脱石催化剂为铁酸钴、蒙脱石和c的复合物,所述复合物中铁酸钴的质量分数为40-75%,复合物中蒙脱石的质量分数为20-50%。其具有较大的比表面积,强的催化特性和良好的化学稳定性,可用于活化过硫酸盐去除四环素。但该制备方法制备的复合催化剂为粉末状,在实际使用过程中易于流失且不易清理;而且其ph值的耐受范围仅为3-8,不利于其进一步的推广应用。

3、cn114471654a公开了一种氮化硼类材料锚定铁酸钴复合催化剂的制备及在催化降解土霉素中的应用。其采用共沉淀和水热法制备了氮化硼类材料锚定铁酸钴复合催化剂bnmts@cofe2o4和hbn@cofe2o4。这两种复合催化剂对土霉素均展现出良好的降解性能和循环稳定性,具有丰富结构和含氧基团。但该制备方法采用水热法进行制备,能耗高且制备过程繁琐;而且,该制备方法所得催化剂为粉末状,存在流失且不易清理的缺陷。

4、cn106268819a公开了一种活性炭-铁酸钴复合材料、其制备方法及光催化脱氮用途。该制备方法按照摩尔比1:2称量cocl2·6h2o、fecl3·9h2o分别溶解于10ml去离子水中,再称取活性炭后加入氢氧化钠共沉淀,随后加入反应釜中进行水热反应,得到复合材料。但该材料的制备方法同样为能耗较高的水热法,且制备所得复合材料为粉末状,使用不便;而且铁酸钴与活性炭之间以范德华力吸附连接,长时间使用后易分离脱落,且无法解决金属离子溶出的问题。

5、对此,需要提供一种制备方法简单,且能够回收利用、ph值耐受范围宽的磁性悬浮非均相催化剂及其制备方法与应用。

技术实现思路

1、本发明的目的在于提供一种磁性悬浮非均相催化剂及其制备方法与应用,本发明提供的制备方法所得磁性悬浮非均相催化剂具有较宽的ph值耐受范围,且便于回收利用,使用寿命长,具有优良的催化活性。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种磁性悬浮非均相催化剂的制备方法,所述制备方法包括如下步骤:

4、(1)均匀混合生物质炭、金属源与溶剂,共沉淀得到沉淀物;

5、(2)步骤(1)所得沉淀物经洗涤、干燥与煅烧,得到生物质炭复合材料;

6、(3)均匀混合中空玻璃微球、增稠剂溶液以及步骤(2)所得生物质炭复合材料,得到混合液;

7、(4)步骤(3)所得混合液与溶液混合,静置,得到所述磁性悬浮非均相催化剂。

8、本发明提供的制备方法,通过生物质炭与金属源的使用,能够将金属源中的金属原子均匀分散至生物质炭的表面和孔隙,有效减缓了金属催化剂的团聚现象;而且,生物质炭与金属源的协同使用,有效提高了磁性悬浮非均相催化剂的催化活性。而且,本发明将生物质炭复合材料与中空玻璃微球以及增稠剂进行混合,将粉状材料复合为球形,克服了粉末催化剂使用不便,难以填充固定床的问题,而且还能够有效避免金属催化剂种的金属溶出问题;中空玻璃微球的使用为磁性悬浮非均相催化剂带来可飘浮型,有利于磁性悬浮非均相催化剂的回收。

9、优选地,步骤(1)所述生物质炭包括浒苔基生物炭、木材生物炭、椰壳生物炭或秸秆生物炭中的任意一种或至少两种的组合,典型但非限制性的组合包括浒苔基生物炭与木材生物碳的组合,木材生物炭与椰壳生物炭的组合,椰壳生物炭与秸秆生物炭的组合,浒苔基生物炭、木材生物炭与椰壳生物炭的组合,木材生物炭、椰壳生物炭与秸秆生物炭的组合,或浒苔基生物炭、木材生物炭、椰壳生物炭与秸秆生物炭的组合,优选为浒苔基生物炭。

10、本发明采用生物质炭进行磁性悬浮非均相催化剂的制备,不仅能够使金属源中的金属在生物质炭的表面与孔道中均匀分布,避免金属离子的团聚;还能使生物质炭与金属发生协同效果,提高催化活性。本发明所述生物质炭优选为浒苔基生物炭,浒苔具有高的n、p含量及丰富的-oh、-cooh以及-nh2等极性基团,其碳化为生物质炭后,具有相较于其他单一的木质素生物炭对过渡金属更好的配位络合和吸附的特点,也更有利于发挥生物质炭与过渡金属的协同催化效果。

11、优选地,步骤(1)所述生物质炭的制备方法包括如下步骤:360-420℃碳化生物质1.5-2.5h。

12、所述碳化的温度为360-420℃,例如可以是360℃、370℃、380℃、390℃、400℃、410℃或420℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13、所述碳化的时间为1.5-2.5h,例如可以是1.5h、1.6h、1.8h、2h、2.1h、2.4h或2.5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、优选地,步骤(1)所述生物质炭的制备方法还包括碳化后的酸改性:碳化后的生物质于酸液中浸泡,经依次洗涤与干燥,得到所述生物质炭。

15、本发明通过酸改性一方面可将残留在炭基体中无机盐洗掉,达到纯化炭基体的目的,另一方面可对炭基体进行有效扩孔,增加比表面积的同时有利于后续对过渡金属的吸附。

16、优选地,所述酸液包括盐酸溶液、硝酸溶液或硫酸溶液中的任意一种或至少两种的组合,典型但非限制性的组合包括盐酸溶液与硝酸溶液的组合,硝酸溶液与硫酸溶液的组合,盐酸溶液与硫酸溶液的组合,或盐酸溶液、硝酸溶液与硫酸溶液的组合。

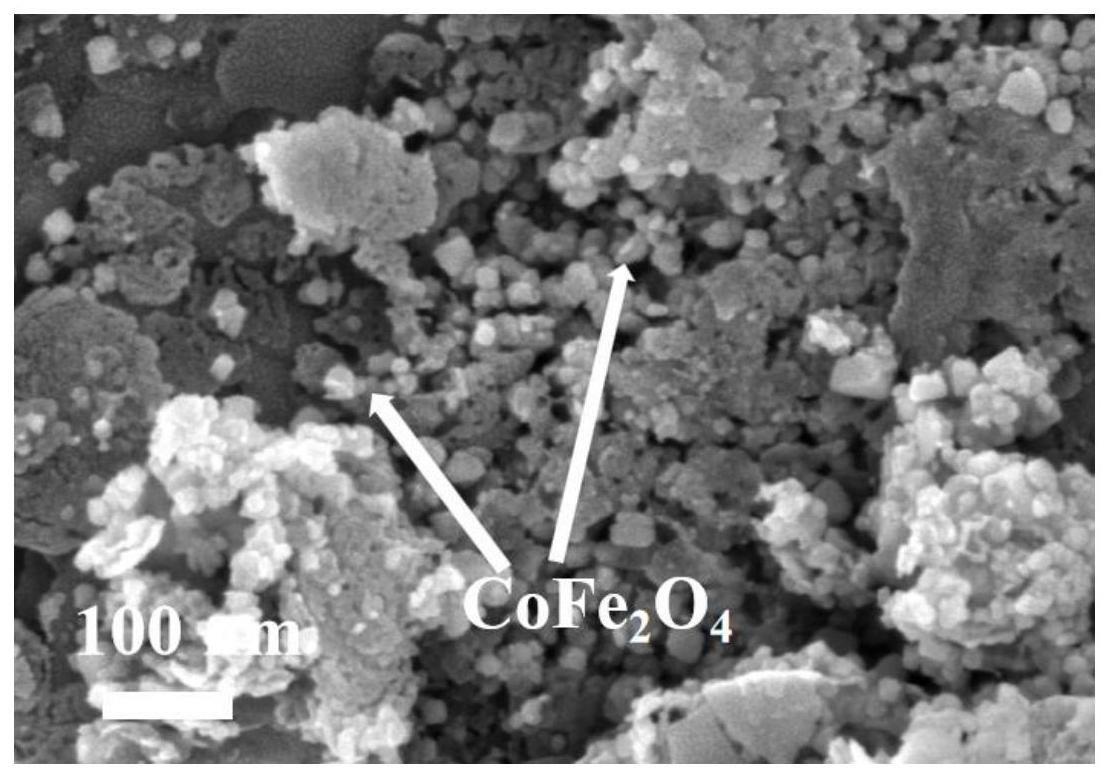

17、优选地,所述酸液中h+的浓度为0.8-1.2mol/l,例如可以是0.8mol/l、0.9mol/l、1mol/l、1.1mol/l或1.2mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、优选地,所述浸泡的时间为1.8-2.4h,例如可以是1.8h、2h、2.1h、2.2h或2.4h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,所述干燥的温度为55-65℃,时间为10-15h。

20、本发明酸改性后的干燥温度为55-65℃,例如可以是55℃、56℃、58℃、60℃、61℃、62℃、64℃或65℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、本发明酸改性后的干燥时间为10-15h,例如可以是10h、11h、12h、13h、14h或15h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、优选地,步骤(1)所述生物质炭的制备方法还包括酸改性后的超声波醇洗。

23、优选地,步骤(1)所述金属源包括铁源和/或钴源,优选为铁源与钴源的组合。

24、优选地,步骤(1)所述金属源中fe与co的摩尔比为(1.8-2.2):1。

25、本发明金属源为摩尔比(1.8-2.2):1的fe与co,与生物质炭共沉淀后能够以cofe2o4均匀分散至生物质炭的表面和孔隙中,有效减缓了cofe2o4的团聚现象;而且,生物质炭能够与cofe2o4发挥协同催化效果,使磁性悬浮非均相催化剂具有较高的催化效率。此外,将cofe2o4均匀负载于浒苔生物炭上,可有效提升浒苔生物炭的等电点,有利于对洛美沙星等抗生素进行吸附。在提升催化效果的同时有效扩展复合材料的ph耐受范围,拓展复合催化材料的应用范围。

26、优选地,所述铁源包括fecl3和/或fe(no3)3。

27、优选地,所述钴源包括cocl2和/或co(no3)2。

28、优选地,步骤(1)所述生物质炭与溶剂的质量比为1:(21-28),例如可以是1:21、1:22、1:24、1:25、1:27或1:28,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、优选地,步骤(1)所述生物质炭与金属源中co的质量比为(3-5):1,例如可以是3:1、3.5:1、4:1、4.5:1或5:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、优选地,步骤(1)所述共沉淀的ph值为9.5-11.5,例如可以是9.5、9.7、9.9、10、10.2、10.4、10.5、11或11.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、优选地,步骤(1)所述共沉淀的温度为60-70℃,例如可以是60℃、62℃、65℃、66℃、68℃或70℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、优选地,步骤(1)所述共沉淀的时间为1.5-2.5h,例如可以是1.5h、1.6h、1.8h、2h、2.1h、2.4h或2.5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、本发明步骤(2)所述洗涤为常规洗涤,示例性的,包括但不限于适用去离子水与无水乙醇交替洗涤以去除杂质,直至洗涤液呈中性。

34、优选地,步骤(2)所述干燥的温度为75-85℃,例如可以是75℃、77℃、78℃、80℃、81℃、82℃、84℃或85℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35、优选地,步骤(2)所述干燥的时间为10-15h,例如可以是10h、11h、12h、13h、14h或15h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36、优选地,步骤(2)所述煅烧包括的起始温度为200-240℃,终点温度为660-700℃。

37、本发明步骤(2)所述煅烧的起始温度为200-240℃,例如可以是200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃或240℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、本发明步骤(2)所述煅烧的终点温度为660-700℃,例如可以是660℃、665℃、670℃、675℃、680℃、685℃、690℃、695℃或700℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39、优选地,步骤(2)所述煅烧包括至少3次保温过程。

40、优选地,步骤(2)所述煅烧包括6次保温过程。

41、优选地,所述保温过程的时间为1.8-2.4h,例如可以是1.8h、2h、2.1h、2.2h或2.4h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42、优选地,步骤(3)所述中空玻璃微球与生物质炭复合材料的质量比为(0.8-1.2):1,例如可以是0.8:1、0.9:1、1:1、1.1:1或1.2:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43、优选地,步骤(3)所述生物质炭复合材料与增稠剂溶液的固液比为1:(20-30),固液比的单位为g/ml,例如可以是1:20、1:21、1:22、1:24、1:25、1:27、1:28或1:30,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44、优选地,步骤(3)所述增稠剂溶液的浓度为2-3wt%,例如可以是2wt%、2.1wt%、2.4wt%、2.5wt%、2.7wt%、2.8wt%或3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45、优选地,步骤(3)所述增稠剂溶液中的增稠剂包括海藻酸钠、壳聚糖或甲壳素中的任意一种或至少两种的组合,优选为海藻酸钠。

46、优选地,步骤(4)所述混合为将混合液滴加至溶液中。

47、优选地,所述滴加的速度为2-4ml/min,例如可以是2ml/min、2.5ml/min、3ml/min、3.5ml/min或4ml/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48、优选地,步骤(4)所述溶液包括钙盐溶液或氢氧化钠溶液。

49、优选地,所述钙盐溶液中的钙盐包括氯化钙和/或硝酸钙。

50、优选地,所述钙盐溶液的浓度为2-4wt%,例如可以是2wt%、2.5wt%、3wt%、3.5wt%或4wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51、优选地,步骤(4)所述静置的时间为50-70min,例如可以是50min、55min、60min、65min或70min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52、作为第一方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

53、(1)均匀混合浒苔基生物炭、金属源与水,温度为60-70℃的条件下共沉淀1.5-2.5h,得到沉淀物;所述共沉淀的终止ph值为9.5-11.5;浒苔基生物炭与水的质量比为1:(21-28);浒苔基生物炭与金属源中co的质量比为(3-5):1;所述金属源为铁源与钴源的组合,其中fe与co的摩尔比为(1.8-2.2):1;

54、所述浒苔基生物炭的制备方法包括:360-420℃碳化浒苔1.5-2.5h,然后于h+浓度为0.8-1.2mol/l的酸液中浸泡1.8-2.4h,洗涤后,于55-65℃干燥10-15h,然后进行超声波醇洗,得到所述浒苔基生物炭;

55、(2)步骤(1)所得沉淀物经洗涤、75-85℃干燥10-15h以及煅烧,得到生物质炭复合材料;所述煅烧的起始温度为200-240℃,终点温度为660-700℃,煅烧的过程中包括至少3次保温过程;

56、(3)均匀混合中空玻璃微球、浓度为2-3wt%的海藻酸钠溶液以及步骤(2)所得生物质炭复合材料,得到混合液;中空玻璃微球与生物质炭复合材料的质量比为(0.8-1.2):1;生物质炭复合材料与海藻酸钠溶液的固液比为1:(20-30),固液比的单位为g/ml;

57、(4)步骤(3)所得混合液以2-4ml/min的速度滴加至浓度为2-4wt%的钙盐溶液,静置50-70min,得到所述磁性悬浮非均相催化剂。

58、第二方面,本发明提供了一种磁性悬浮非均相催化剂,所述磁性悬浮非均相催化剂由第一方面所述的制备方法得到。

59、优选地,本发明提供的磁性悬浮非均相催化剂为生物质炭、cofe2o4、海藻酸钠以及中空玻璃微球的复合材料。

60、本发明提供的磁性悬浮非均相催化剂中,cofe2o4均匀分散于生物质炭的表面和孔隙中,有效减缓了cofe2o4的颗粒团聚现象;并且,生物质炭与cofe2o4协同,提高了所得磁性悬浮非均相催化剂的催化效果。

61、而且,本发明所述磁性悬浮非均相催化剂利用中空玻璃微球,使粉末态转变为可漂浮的球态,有利于对催化剂进行回收,而且还能够有效避免粉末态催化剂中过渡金属容易溶出的问题。

62、第三方面,本发明提供了一种第一方面所述磁性悬浮非均相催化剂的应用,所述磁性悬浮非均相催化剂用于降解有机污染物。

63、相对于现有技术,本发明具有以下有益效果:

64、(1)本发明提供的制备方法,通过生物质炭与金属源的使用,能够将金属源中的金属原子均匀分散至生物质炭的表面和孔隙,有效减缓了金属催化剂的团聚现象;而且,生物质炭与金属源的协同使用,有效提高了磁性悬浮非均相催化剂的催化活性;本发明将生物质炭复合材料与中空玻璃微球以及海藻酸钠进行混合,将粉状材料复合为球形,克服了粉末催化剂使用不便,难以填充固定床的问题,而且还能够有效避免金属催化剂种的金属溶出问题;中空玻璃微球的使用为磁性悬浮非均相催化剂带来可飘浮型,有利于磁性悬浮非均相催化剂的回收;

65、(2)本发明提供的磁性悬浮非均相催化剂中,cofe2o4均匀分散于生物质炭的表面和孔隙中,有效减缓了cofe2o4的颗粒团聚现象;并且,生物质炭与cofe2o4协同,提高了所得磁性悬浮非均相催化剂的催化效果;而且,本发明所述磁性悬浮非均相催化剂利用中空玻璃微球,使粉末态转变为可漂浮的球态,有利于对催化剂进行回收,而且还能够有效避免粉末态催化剂中过渡金属容易溶出的问题。

66、(3)本发明提供的磁性悬浮非均相催化剂中,cofe2o4均匀分散于生物质炭的表面和孔隙中,有效提升了生物质炭的等电点,有利于磁性悬浮非均相催化剂对抗生素的吸附,在提升催化效果的同时,有效扩展了磁性悬浮非均相催化剂的ph值耐受范围。

- 还没有人留言评论。精彩留言会获得点赞!