镁合金自修复防腐蚀涂层用微胶囊及其制备方法和自修复防腐蚀涂层与流程

1.本发明涉及涂层自修复技术领域,具体涉及一种镁合金自修复防腐蚀涂层用微胶囊及其制备方法和自修复防腐蚀涂层。

背景技术:

2.镁合金在汽车、军工、航空、医学等领域具有广泛的应用前景,但镁合金的耐腐蚀性能较差,限制了它们的进一步发展。有机涂层可以有效的防止镁合金腐蚀,但在镁合金服役过程中可能会因为磕碰、划伤、光照等外部因素导致涂层产生微裂纹,如果任其暴露在环境中而不及时修复,微裂纹会逐渐蔓延、扩张,涂层甚至发生失效脱落,致使镁合金基体直接暴露在外界环境中从而发生腐蚀。

3.一般涂层产生的微裂纹往往在材料深处肉眼难以发现,很难从外部进行修复。因此,开发一种具备自修复能力的防腐蚀涂层,对镁合金的表面防护与实际应用具有重要的实际意义。而将自修复微胶囊埋植于有机涂层中,利用微胶囊对微裂纹的自动响应,实现涂层的损伤自修复,是目前的研究热点。镁合金化学性质极其活泼,涂层出现微裂纹后若得不到及时修复,将导致镁合金的快速腐蚀。因此,镁合金自修复防腐蚀涂层必须具有更快的自修复能力,才能更有效地实现自修复功能。

4.但是,目前的双组分微胶囊存在制备困难、芯材修复剂难以全部反应等缺点,而一般单组分芯材存在反应速度慢等缺点,从而限制了其在镁合金表面的实际应用。

技术实现要素:

5.针对现有技术存在的双组分微胶囊制备困难、芯材难以全部反应,而单一干性油防反应速度慢、腐蚀效果差的缺点,本发明的目的在于提供一种镁合金自修复防腐蚀涂层用微胶囊及其制备方法和自修复防腐蚀涂层,以改性三聚氰胺-脲醛树脂为壁材包埋桐油制备了微胶囊,一定程度上提高了微胶囊的热稳定性和断裂韧性,提高芯材比,减小了微胶囊的破损率。桐油内添加异辛酸铈,即作为催干剂,又作为镁合金缓蚀剂,从而使得修复剂桐油与异辛酸铈可以对镁合金防腐起到协同作用,能大幅度提高修复后对镁合金的防护能力。

6.为实现上述目的,本发明所采用的技术方案如下:

7.一种镁合金自修复防腐蚀涂层用微胶囊,包括外部的壁材(壳材)和壁材内的芯材,所述壁材为纳米纤维素改性的三聚氰胺-脲醛树脂,芯材为含有催干剂的桐油(修复剂)。

8.所述芯材中催干剂重量为桐油重量的0.5~1.5wt.%,所述催干剂为异辛酸铈。

9.该微胶囊粒径为10~80μm,平均囊壁厚度为5~8μm。

10.所述镁合金自修复防腐蚀涂层用微胶囊的制备方法,包括以下步骤:

11.(1)选取一定量尿素和三聚氰胺溶解在甲醛溶液中,再滴加三乙醇胺调节ph至碱

性,恒温水浴加热反应形成muf树脂预聚体溶液,稀释后备用;

12.(2)将一定量的纳米纤维素(cnfs)水溶液,加入到步骤(1)所得稀释后的muf树脂预聚体溶液中,超声振荡30~50min,得到纳米纤维素与muf树脂预聚体的混合溶液;

13.(3)取一定量含有催干剂的桐油和十二烷基苯磺酸钠溶解在去离子水中,滴加2滴正辛醇消泡,搅拌后形成稳定的水包油芯材乳液;

14.(4)将步骤(2)所得混合溶液缓慢加入到所述水包油芯材乳液中,缓慢调节溶液ph值至3~5,升温到50~60℃搅拌反应2小时后,冷却至室温,并调节ph=7结束反应,用去离子水和丙酮多次重复洗涤、抽滤、干燥后即得所述微胶囊。

15.上述步骤(1)中,所述尿素、三聚氰胺和甲醛溶液中甲醛的摩尔比为2~3:1~1.5:(6-12);滴加三乙醇胺将溶液ph值调至7~9碱性条件,然后将溶液在60~80℃、ph=7~9的碱性条件下磁力搅拌反应1小时,形成水溶性的muf树脂预聚体,向所述预聚体溶液中加入适量去离子水稀释后冷却到室温。

16.上述步骤(2)中,所述纳米纤维素占微胶囊壁材质量的0.5%;步骤(4)中,所述含有催干剂的桐油与微胶囊壁材的质量比为(1~2):1。

17.上述步骤(3)中,先配制浓度8~12wt.%的十二烷基苯磺酸钠水溶液,再加入含有催干剂的桐油,最后滴加2滴正辛醇消泡后,以600~10000r/min的转速机械搅拌1~2h,使桐油乳化完全,形成均匀分散的水包油芯材乳液。

18.上述步骤(4)中,将所述混合溶液加入到所述述水包油芯材乳液中,采用质量分数为10%的稀盐酸缓慢调节溶液ph值至3~5,升温到50℃,搅拌反应2小时后,冷却至室温,并用10wt.%的氢氧化钠溶液调节其ph至7结束反应,用去离子水和丙酮多次重复洗涤、抽滤、干燥后即得微胶囊。

19.所制备的微胶囊可进一步制备为自修复防腐蚀涂层,该自修复防腐蚀涂层的制备过程包括如下步骤(a)-(c):

20.(a)将一定量自修复微胶囊分散到环氧树脂涂料中,以500~2000r/min的转速机械搅拌30~60min;所述自修复微胶囊的用量为所述涂料重量的8~12wt.%。

21.(b)再在环氧树脂涂料中加入固化剂聚酰胺,以500~2000r/min的转速机械搅拌15~30min,得到微胶囊自修复防腐蚀涂层材料;

22.(c)将所述微胶囊自修复防腐蚀涂层材料涂覆在镁合金基材上,固化后即得到所述自修复防腐蚀涂层。

23.本发明的优点和有益效果如下:

24.1、本发明制备的微胶囊所选壁材为以纳米纤维素(cnfs)改性的三聚氰胺-脲醛树脂,解决了传统脲醛树脂游离甲醛含量大的问题,由改性后的树脂制备的微胶囊热稳定性高、强度高、耐水煮性好,并且纳米纤维素作为一种金属缓蚀剂可以起到缓蚀效果。

25.2、本发明提供自修复微胶囊的制备方法,合成了桐油与催干剂异辛酸铈以一定比例混合的修复剂,该修复剂在微胶囊发生破裂后被释放出来,能够在氧气的作用下快速发生反应,在材料表面吸附成膜,修复填充微裂纹。并且与芯材为单一桐油的微胶囊相比本发明加入催干剂异辛酸铈后可显著缩短涂层的自修复时间,对镁合金形成更好的防护。

26.3、本发明提供的微胶囊修复中所含有的异辛酸铈,不仅可以作为催干剂,同时也是一种稀土缓蚀剂,其铈离子可以在镁合金表面形成一层氢氧化物和氧化物,与桐油起到

协同作用,实现涂层的高效自修复。

27.4、本发明提供的自修复微胶囊的制备方法,优选桐油作为芯材,无需固化剂,与双组分自修复体系相比制备简单、操作容易、具有较好的自修复效果,并且桐油作为中国著名的特产容易获取、性价比高、绿色环保。

28.5、本发明提供的自修复微胶囊的制备方法,采用二步法合成微胶囊,通过乳化过程中的机械搅拌控制芯材液滴的直径,从而达到控制微胶囊粒径的目的。从而使得粒径大小可控、工艺简单、成本低。制备的微胶囊粒径分布集中,热稳定性好,囊壁厚度稳定,形状规则,且具有较高的密封性,满足自修复材料的要求。

附图说明

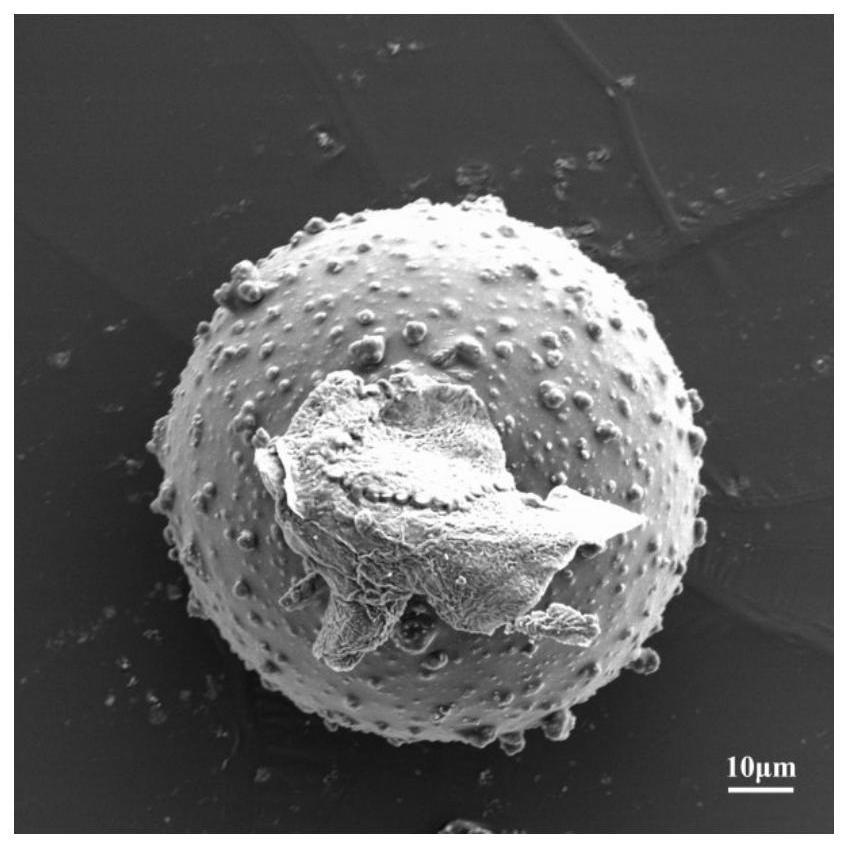

29.图1为实施例1扫描电镜照片;

30.图2为实施例2扫描电镜照片;

31.图3为实施例3扫描电镜照片;

32.图4为对比例1扫描电镜照片。

具体实施方式

33.下面通过实施例来进一步说明本发明自修复微胶囊的制备方法。实施例在以本发明技术方案为前提下进行实施,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。因此本发明的保护范围不限于此。

34.以下实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的实验材料,如无特殊说明,均可通过商业渠道购买获得。

35.以下实施例中所用甲醛溶液的质量分数为37%。

36.实施例1:

37.本实施例提供的自修复微胶囊的制备方法,具体包括以下步骤:

38.步骤一:将尿素、三聚氰胺、甲醛溶液(按甲醛计算)按3:1:9的摩尔配比加入烧杯中,在常温下搅拌至三聚氰胺、尿素完全溶解后,滴入三乙醇胺调节溶液ph为8~9,然后把溶液倒入装有温度计、搅拌装置和冷凝装置的50ml三口烧瓶中,70℃水浴加热并用磁力搅拌器在400r/min条件下搅拌反应1h,得到透明的预聚体溶液,加入2倍体积去离子水稀释,冷却至室温备用。

39.步骤二:将1wt.%的纳米纤维素(cnfs)水溶液,加入到muf预聚体溶液中,超声振荡30min,得到纳米纤维素与muf预聚体的混合溶液。

40.步骤三:称取占桐油质量8%的十二烷基苯磺酸钠,将50ml去离子水加入三口烧瓶中,用机械搅拌器搅拌,待乳化剂溶解后,按照桐油与三聚氰胺-脲醛树脂质量比为1:1的比例加入含有0.5%异辛酸铈的桐油,滴加1~2滴正辛醇消泡,在搅拌速率为600r/min的条件下高速乳化1h,形成稳定的水包油乳液。

41.步骤四:将混合溶液缓慢滴加到芯材乳液中,在室温下搅拌均匀后用进样器缓慢加入10%的稀盐酸调节体系ph至3,水浴升温至50℃,搅拌反应2h,冷却后用10%的氢氧化钠调节ph为7.0,将所得悬浮液用去离子水、丙酮反复洗涤、抽滤、干燥后得到自修复微胶囊。

42.本实施例中,微胶囊粒径约为60~80μm。由该微胶囊的扫描电镜照片可以看出,微胶囊表面粗糙,有沉积的三聚氰胺-脲醛树脂。可见此时芯材与壁材配比偏小,导致囊壁过厚。

43.实施例2:

44.本实施例提供的自修复微胶囊的制备方法,具体包括以下步骤:

45.步骤一:将尿素、三聚氰胺、甲醛溶液(按甲醛计算)按2.8:1:9的摩尔配比加入烧杯中,在常温下搅拌至三聚氰胺、尿素完全溶解后,滴入三乙醇胺调节溶液ph为8~9,然后把溶液倒入装有温度计、搅拌装置和冷凝装置的50ml三口烧瓶中,70℃水浴加热并用磁力搅拌器在400r/min条件下搅拌反应1h,得到透明的预聚体溶液,加入2倍体积去离子水稀释,冷却至室温备用。

46.步骤二:将1.5%的纳米纤维素(cnfs)水溶液,加入到muf预聚体中,超声振荡50min,得到纳米纤维素与muf预聚体的混合溶液。

47.步骤三:称取占桐油质量10%的十二烷基苯磺酸钠,50ml去离子水加入三口烧瓶中,用机械搅拌器搅拌,待乳化剂溶解后,按照桐油与三聚氰胺-脲醛树脂质量比为1.5:1的比例加入含有0.8w.t%异辛酸铈的桐油,滴加1~2滴正辛醇消泡,在搅拌速率为800r/min的条件下高速乳化1h,形成稳定的水包油乳液

48.步骤四:将混合溶液缓慢滴加到芯材乳液中,在室温下搅拌均匀后用进样器缓慢加入10%的稀盐酸调节体系ph至4,水浴升温至50℃,搅拌速率反应2h,冷却后用10%的氢氧化钠调节ph为7,将所得悬浮液用去离子水、丙酮反复洗涤、抽滤、干燥后得到自修复微胶囊。

49.本实施例中,微胶囊粒径约为40~60μm,如图2所示。由该微胶囊的扫描电镜照片可以看出,微胶囊形状规则,表面比较光滑。

50.实施例3

51.本实施例提供的自修复微胶囊的制备方法,具体包括以下步骤:

52.步骤一:将尿素、三聚氰胺、甲醛溶液(按甲醛计算)按3:1.2:9的摩尔配比加入烧杯中,在常温下搅拌至三聚氰胺、尿素完全溶解后,滴入三乙醇胺调节溶液ph为8~9,然后把溶液倒入装有温度计、搅拌装置和冷凝装置的50ml三口烧瓶中,70℃水浴加热并用磁力搅拌器在400r/min条件下搅拌反应1h,得到透明的预聚体溶液,加入2倍体积去离子水稀释,冷却至室温备用。

53.步骤二:将1.5%的纳米纤维素(cnfs)水溶液,加入到muf预聚体中,超声振荡50min,得到纳米纤维素与muf预聚体的混合溶液。

54.步骤三:称取占桐油质量10%的十二烷基苯磺酸钠,50ml去离子水加入三口烧瓶中,用机械搅拌器搅拌,待乳化剂溶解后,按照桐油与三聚氰胺-脲醛树脂质量比为1.5:1的比例加入含有0.5%异辛酸铈的桐油,滴加1~2滴正辛醇消泡,在搅拌速率为1000r/min的条件下高速乳化1.5h,形成稳定的水包油乳液

55.步骤四:将混合溶液缓慢滴加到芯材乳液中,在室温下搅拌均匀后用进样器缓慢加入10%的稀盐酸调节体系ph至4,水浴升温至50℃,搅拌速率反应2h,冷却后用10%的氢氧化钠调节ph为7,将所得悬浮液用去离子水、丙酮反复洗涤、抽滤、干燥后得到自修复微胶囊。

56.本实施例中,微胶囊粒径约为20~40μm,如图3所示。由该微胶囊的扫描电镜照片可以看出,微胶囊形状规则,表面比较光滑。

57.通过上述实施例2和实施例3分别制备出800r/min条件下的自修复微胶囊和1000r/min条件下的自修复微胶囊,对比两组实施例可以得出随着搅拌速率的逐步增加微胶囊粒径减小,因此可以通过控制搅拌速率控制微胶囊的粒径大小,制备出所需粒径的微胶囊。

58.对比例1:

59.本发明提供的自修复微胶囊的制备方法,具体包括以下步骤:

60.步骤一:将尿素、三聚氰胺、甲醛溶液(按甲醛计算)按3:1:12的摩尔配比加入烧杯中,在常温下搅拌至三聚氰胺、尿素完全溶解后,滴入三乙醇胺调节溶液ph为8~9,然后把溶液倒入装有温度计、搅拌装置和冷凝装置的50ml三口烧瓶中,70℃水浴加热并用磁力搅拌器在400r/min条件下搅拌反应1h,得到透明的预聚体溶液,加入2倍体积去离子水稀释,冷却至室温备用。

61.步骤二:将1%的纳米纤维素水(cnfs)溶液,加入到muf预聚体中,超声振荡30min,得到纳米纤维素与muf预聚体的混合溶液。

62.步骤三:称取占桐油质量12%的十二烷基苯磺酸钠,50ml去离子水加入三口烧瓶中,用机械搅拌器搅拌,待乳化剂溶解后,按照桐油与三聚氰胺-脲醛树脂质量比为1.5:1的比例加入含有0.5%异辛酸铈的桐油,滴加1~2滴正辛醇消泡,在搅拌速率为1000r/min的条件下高速乳化1h,形成稳定的水包油乳液

63.步骤四:将混合溶液缓慢滴加到芯材乳液中,在室温下搅拌均匀后用进样器缓慢加入10%的稀盐酸调节体系ph至5,水浴升温至50℃,搅拌速率反应2h,冷却后用10%的氢氧化钠调节ph为7,将所得悬浮液用去离子水、丙酮反复洗涤、抽滤、干燥后得到自修复微胶囊。

64.本实施例中,尿素、三聚氰胺和甲醛的摩尔比为3:1:12,甲醛使用过量使微胶囊固化后收缩率增大,由该微胶囊的扫描电镜照片(图4)可以看出此时囊壁变形甚至破裂,导致囊芯流出。

65.实施例4:

66.本发明还提供一种所述微胶囊自修复防腐蚀涂层的制备方法,具体包括以下步骤:

67.步骤一:将实施例2制备的微胶囊按照一定的质量比添加到环氧树脂涂料中,微胶囊含量为环氧树脂的10wt.%,以1000r/min的转速机械搅拌30min后备用。

68.步骤二:用砂纸分级打磨az31b镁合金试片,去除试片表面的锈迹和污渍,然后用乙醇超声清洗30min,冷风吹干后置于干燥箱中备用。

69.步骤三:将所述含有微胶囊的环氧树脂涂料和聚酰胺固化剂按照1.5:1的质量比加入烧杯中,以1000r/min的转速机械搅拌15min后备用。

70.步骤四:将搅拌均匀后的涂料用毛刷均匀的刷涂到处理后的试片上,然后将试样在50℃下干燥12小时,即制备出相应的自修复涂层。

71.对所述自修复防腐蚀涂层进行电化学阻抗实验,具体包括:

72.将划痕后的自修复防腐蚀涂层浸泡在质量分数为3.5%的氯化钠水溶液中,使用

电化学工作站在105~10-2

hz的频率范围内测量涂层浸泡3天,10天,20天,30天时的阻抗模量值,电压幅度为10mv。

73.电化学阻抗实验结果表明,该涂层浸泡30天后,在0.01hz时的阻抗模量大于1.0

×

104ω

·

cm2,具有较好的防腐蚀性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1