一种加氢系统及加氢方法与流程

本发明属于加氢领域,具体地涉及一种加氢系统及加氢方法。

背景技术:

1、液相加氢技术可以解决加氢反应流程中氢气循环的问题,该技术通过氢气在进入反应器前就将其溶解于原料油中,所以进入反应器的物料为溶解氢气的液相原料,在催化剂表面发生液固两相反应,减少了氢气扩散过程中存在的传质阻力,可以提高反应效率。另外,流出反应器的产品中氢气由于已在反应中大量消耗,并无过多过剩氢气,所以产品可以直接经低分后进入分馏塔,省去了氢气的冷却和循环氢压缩机的设置,大幅降低了装置能耗和建设投资,近年来实现了广泛的工业应用,并拓展应用于航煤加氢、重整生成油加氢、顺酐加氢等领域。但是,液相技术在应用过程中,为强化氢气更好地溶解于原料中,需要设置混氢设备,通过强制折流返混促进氢气溶解,并且通常需要高于反应所需的压力等级,造成能耗有所升高。而目前膜类的混氢设施,一般购买成本较高,增加了整个加氢流程的建设投资。

2、cn105038843a公开了一种柴油气相加氢脱硫工艺方法,采用一种高汽化率低压大氢油比手段使原料处于气相反应状态,降低反应系统压力,提高脱硫反应速率,但是该方法由于压力偏低,芳烃饱和效果较差,脱硫深度也无法满足最新的国ⅵ柴油质量标准。

3、cn111871337a公开了一种柴油加氢的微界面反应系统及方法,通过在加氢反应器床层间设置多个微界面发生器,将氢气破碎成微气泡,强化氢气在原料油中的分散效果。但是微界面设备一般成本较高,不利于炼厂进一步提质增效。

4、在化工原料生产过程中,经常涉及一些加氢脱杂质、精制的过程,比如顺酐加氢制丁二酸酐,粗对苯二甲酸制精对苯二甲酸等,该类技术普遍采用加氢法,由于原料在常温下为晶体状态,因此均采用液相加氢,涉及氢气的均匀混合问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种加氢系统及加氢方法。本发明将反应原料与氢气的汽化过程和液化过程相结合,利用相变过程强化氢气与原料的均匀混合及溶解。同时,结合气相、液相反应的发生,进一步提高反应速率。

2、本发明第一方面提供了一种加氢方法,包括以下步骤:反应原料和氢气先进入气相容器,变成气相状态,所述气相容器内装填具有流体流态分配作用的惰性填料和/或内构件;气相容器流出物经增压处理,进入液相加氢反应器,在液相反应器中进行加氢反应,所得加氢重组分从液相反应器底部排出,最终得到加氢产品。

3、进一步地,所述反应原料可以为常规的需要进行加氢处理的原料物质,优选为顺酐、粗对苯二甲酸等中的至少一种,所述酸酐优选为顺丁烯二酸酐。

4、进一步地,反应原料为顺丁烯二酸酐时,目标产物为丁二酸酐。反应原料为粗对苯二甲酸时,目标产物为精对苯二甲酸。所述粗对苯二甲酸中含有的杂质包括对甲基苯甲酸、对羧基苯甲醛等杂质中的一种或几种。最终所得精对苯二甲酸中,对甲基苯甲酸<150ppm,对羧基苯甲醛<25ppm,以质量计。

5、进一步地,以顺丁烯二酸酐为反应原料时,一般是以γ-丁内酯为溶剂,以顺丁烯二酸酐的质量计,配制质量浓度为10%~20%的溶液进行进料。

6、进一步地,以粗对苯二甲酸为反应原料时,一般以脱盐水为溶剂,以粗对苯二甲酸的质量计,配制质量浓度为20%~35%的溶液进行进料。

7、进一步地,所述内购件可以为喷射型分配器或气相分布塔盘等。所述惰性填料可以为瓷球、拉西环等中的一种或多种。

8、进一步地,所述增压可以采用常规商用压缩机,如往复式、离心式压缩机。

9、进一步地,所述气相容器的操作条件包括:压力0~5.0mpa,优选0.1~2.0mpa;氢气/反应原料体积比一般为1~2000,优选10~700;温度一般为50~500℃,优选100~400℃。

10、进一步地,气相容器流出物经增压处理后,还可以进一步经换热器降温,再进入液相加氢反应器。

11、进一步地,若气相容器流出物增压处理后未全部液化,则未液化的气相组分向上排出液相加氢反应器。所述气相组分经换热器和/或冷凝器,再进入高压分离器,从而对气相轻组分中含轻烃及杂质的氢气进行分离。

12、进一步地,所述液相加氢反应器中装填的催化剂为具有选择性加氢功能的催化剂。如反应原料为顺酐时,选择性加氢功能的催化剂a以氧化铝或助剂改性的氧化铝为载体,以第viii族金属和/或第ⅰb族金属为活性金属,所述第viii族金属优选为镍,第ⅰb族金属优选为铜,以选择性加氢功能的催化剂a的重量为基准,活性金属以元素计,第viii族金属的含量为10%~30%,优选为12%~20%;第ⅰb族金属的含量为1%~15%,优选为5%~10%,所述选择性加氢功能的催化剂a的比表面积为80~200m2/g,优选100~180m2/g,孔容为0.3~1.0ml/g,优选0.4~0.6ml/g,例如可以为本领域常规的ni-cu催化剂。反应原料粗对苯二甲酸时,选择性加氢功能的催化剂b以活性炭或助剂改性的炭材料为载体,以第viii族金属为活性金属,所述第viii族金属优选为钌,以选择性加氢功能的催化剂b的重量为基准,活性金属以元素计,第viii族金属的含量为1%~10%,优选为1.5%~5.0%;选择性加氢功能的催化剂b的比表面积为500~1200m2/g,优选600~1000m2/g,孔容为0.3~1.0ml/g,优选0.4~0.8ml/g,例如可以为本领域常规的铑系粗对苯二甲酸加氢精制催化剂。

13、进一步地,所述液相加氢反应器的操作条件包括:压力0.5~10.0mpa,优选1.0~7.0mpa;温度一般为100~500℃,优选100~360℃。所述液相加氢反应器的压力比气相容器的压力高0.5~6.0mpa。

14、进一步地,所得加氢重组分从液相反应器底部排出,优选经过分离器,进一步分离,得到加氢产品。

15、进一步地,经过分离器分离所得的目标产物,经常规的后处理,如洗涤、过滤、干燥,得到加氢产品。

16、进一步地,经过分离器分离所得的副产物,可进一步回收利用。

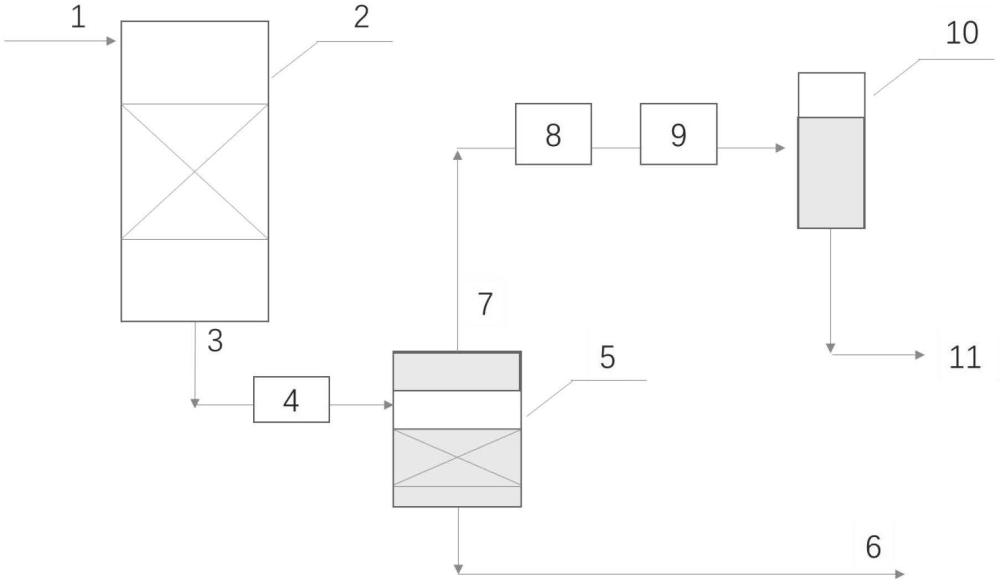

17、本发明第二方面提供了一种加氢系统,包括:

18、气相容器,其用于接收反应原料和氢气,其中原料和氢气为气相状态,所述气相容器内装填具有流体流态分配作用的惰性填料和/或内构件;

19、增压装置,其用于对气相容器反应流出物进行增压;

20、液相加氢反应器,其用于接收增压后的气相容器反应流出物,所述液相加氢反应器内装填有加氢催化反应功能的催化剂,其中若气相容器流出物未全部液化,则未液化的气相组分向上排出液相加氢反应器,液相组分向下与催化剂接触进行液相加氢反应,得到加氢重组分从底部排出液相加氢反应器,得到加氢产品。

21、进一步地,所述增压装置可以为常规商用压缩机,如往复式、离心式压缩机。

22、进一步地,还包括高压分离器,其用于将气相轻组分中含轻烃及杂质的氢气进行分离。

23、进一步地,所述气相容器和液相加氢反应器之间还可以有换热器i,用于对气相容器反应流出物进行降温。

24、进一步地,所述加氢系统,液相加氢反应器还设置有换热器ii和/或冷凝器,所述气相组分向上排出液相加氢反应器后先经过换热器ii和/或冷凝器,再进入高压分离器。

25、本发明方法与现有技术相比,具有如下优点:

26、(1)本发明相比常规的固定床加氢技术,化学反应效率显著高于传统三相反应,进而可以在更加缓和的操作条件下完成反应,降低能耗。

27、(2)本发明相比液相加氢技术,采用氢气与原料汽化后再液化的相变过程进行强化溶氢,弥补了常规液相技术中气相氢气与液相原料强制折流返混氢气溶解效果差、采用膜类混氢设备成本高的缺陷,实现低成本溶氢并强化氢气混合效果。

28、(3)本发明将原反应料和氢气汽化后,对气相容器流出物中的大分子采用增压方式液化,利用高温条件下氢气溶解度更高的特点,增加液相容器内氢气溶解度,利于加氢反应。

29、(4)在应用于顺酐液相加氢时,避免了高成本混氢器的使用,氢气溶解效果更高,反应效果更好。在应用于粗对苯二甲酸液相加氢时,避免了采用高压条件保证产品处于液相状态。

- 还没有人留言评论。精彩留言会获得点赞!