一种石墨相氮化碳光催化材料及其制备方法

1.本发明涉及光催化剂领域,具体涉及一种石墨相氮化碳光催化材料及其制备方法。

背景技术:

2.由于对环境保护和能源难题的日益关注,基于半导体的光催化系统作为一种核心的太阳能转换技术在可再生能源领域得到了广泛的应用。在过去的半个世纪里,研究人员在开发紫外-可见光催化剂方面取得了重大进展,而由于红外光占太阳能的50%左右,设计紫外-可见-近红外响应的宽光谱光催化剂被认为是在光催化中充分利用太阳能的一个基本问题。一般来说,典型的全光谱驱动的光催化剂,如窄带隙半导体、上转换材料和等离子体纳米粒子,仍然远离实际应用,受到包括电子-空穴对的快速重组、高加工成本和光腐蚀敏感性的阻碍。因此,开发具有超稳定性、高效率和低成本的新型全光谱光催化剂是一项紧迫而富有挑战性的任务。

3.石墨相氮化碳是近些年来新兴的一种聚合物半导体材料,由于其相比于其他无机半导体材料具有易于合成、不含金属元素、成本低、对环境绿色无害、合适的能带位置以及能带结构可控等优点,已成为光催化能源转换方向的新星,广泛地应用于污染物降解和太阳能转化等领域。然而,石墨相氮化碳的固有光吸收范围仅限于460纳米,其对可见光与红外光的吸收利用仍然严重不足,因此,找到合适的方法来实现石墨相氮化碳的全太阳光谱吸收是非常重要的。

4.目前各种石墨相氮化碳改性策略被设计用来扩大其光吸收范围,如掺杂、缺陷、耦合以及染料敏化。在中国专利1(cn108706559a)中,通过红外加热富氮小分子制得的石墨相氮化碳,光响应范围可达到近600纳米;在中国专利2(cn112142022a)中,通过在前驱体中加入葡萄糖作为掺杂剂,制得的氮化碳吸收波长在460纳米到1000纳米范围内可调。尽管已提出多种改性方法实现石墨相氮化碳光吸收范围的拓宽,但距离实现其对紫外-可见-近红外全太阳光谱的响应仍有较大距离,因此需要发展一种新型的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的制备方法。

技术实现要素:

5.为了解决现有石墨相氮化碳光催化材料光吸收范围过窄的问题,本发明的目的就是提供一种石墨相氮化碳光催化材料及其制备方法,该材料可实现紫外-可见-近红外全光谱响应,提高对太阳能的吸收利用能力,从而提高其光催化性能。

6.因此,在一个方面,本发明提供一种石墨相氮化碳光催化材料的制备方法,所述方法包括以下步骤:

7.(1)在惰性气体保护下,将石墨相氮化碳粉体、镁粉、无水氯化铝混合并研磨,得到混合物;

8.(2)将所述混合物置于反应釜,放入烘箱,加热至200℃-300℃然后保温,然后自然

冷却,得到氮化碳还原产物;

9.(3)将所述氮化碳还原产物依次在盐酸溶液、去离子水、无水乙醇中洗涤,离心,在干燥箱中60-80℃干燥,经研磨得到所述石墨相氮化碳光催化材料粉末。

10.进一步地,步骤(1)中,所述石墨相氮化碳粉体、镁粉及无水氯化铝的重量比为1:(0.1-1):(1-40)。

11.进一步地,步骤(1)在氩气手套箱中进行。

12.进一步地,步骤(1)中,研磨工序在玛瑙研钵中完成,研磨时间为5-60分钟。

13.进一步地,步骤(2)中,烘箱加热速率为1-20℃/分钟。

14.进一步地,步骤(2)中,保温时间为1-24小时。

15.进一步地,步骤(2)中,所述反应釜为不锈钢反应釜。

16.进一步地,步骤(3)中,盐酸溶液的浓度(质量分数)为3%-38%。

17.进一步地,步骤(3)中,离心转速为3000-12000转/分钟,离心时间为3-20分钟。

18.进一步地,步骤(3)中,研磨工序在玛瑙研钵中完成,研磨时间为5-60分钟。

19.在另一个方面,本发明提供通过以上制备方法获得的石墨相氮化碳光催化材料。

20.进一步地,所述石墨相氮化碳光催化材料的光吸收范围为300-2500纳米。本发明的石墨相氮化碳光催化材料可吸收紫外-可见-近红外波段光谱,并可以直接用于水体中和大气中污染物的光催化降解中。

21.本发明的设计机理如下:

22.本发明的一种一种紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料及其制备方法,采用低温熔融盐辅助镁热还原的方式。氮化碳、镁粉和无水氯化铝一起加热至200℃以上时,无水氯化铝晶体由于温度高于其熔点(194℃)融化成液体,而金属镁则会在熔融的氯化铝液体中发生电离,产生大量具有更强的还原性的溶剂化电子。进一步地,这些溶剂化电子渗透进入石墨相氮化碳,并与氮原子发生反应,在石墨相氮化碳中产生大量氮缺陷,而氮缺陷可以在石墨相氮化碳的带隙中产生缺陷能级,导致导带位置的下降,从而实现带隙的缩小,有效地将光吸收范围覆盖至近红外波段。

23.与现有技术相比,本发明的优势在于:

24.(1)本发明采用的熔融盐辅助低温镁热还原方法相比于其他还原方法,对石墨相氮化碳具有更强的还原能力,更低的反应温度,以及更均匀稳定的反应过程。

25.(2)本发明仅使用手套箱、不锈钢反应釜和烘箱,且反应温度较低,无需高温高压的环境,合成工艺简单、反应条件温和,成本较低。

26.(3)本发明制备的宽光谱石墨相氮化碳对制备工艺没有严苛要求,在多种反应物比例、升温保温条件下均可成功制备,具有较高的生产容错率,有利于规模化生产。

27.(4)本发明制备宽光谱石墨相氮化碳所使用的石墨相氮化碳、镁粉、无水氯化铝原料,来源广泛并且价格低廉,有利于规模化生产。

28.(5)本发明制备的宽光谱石墨相氮化碳与普通石墨相氮化碳相比,光吸收范围大幅度提升,覆盖300-2500纳米,可实现对紫外-可见-近红外光谱的全吸收,有利于提高材料的光催化性能。

附图说明

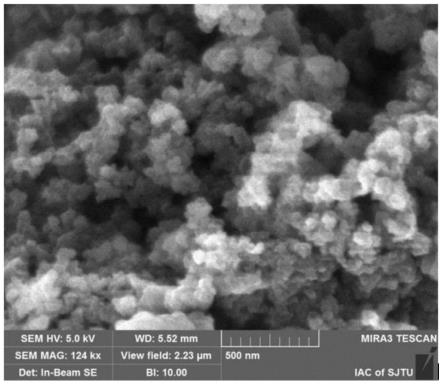

29.图1是本发明实施例1制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的扫描电镜图;

30.图2是本发明实施例1制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的x射线衍射图谱;

31.图3是本发明实施例1制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱;

32.图4是本发明实施例2制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的x射线衍射图谱;

33.图5是本发明实施例2制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱;

34.图6是本发明实施例3制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的x射线衍射图谱;

35.图7是本发明实施例3制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱;

36.图8是本发明实施例3制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的taucplot图;

37.图9是本发明实施例4制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱;

38.图10是本发明实施例5制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱;

39.图11是本发明对比例1所制备的碳化石墨相氮化碳的拉曼光谱;

40.图12是本发明对比例2所制备的石墨相氮化碳的紫外-可见-近红外漫反射吸收光谱;

41.图13是本发明实施例1所制备的紫外-可见-近红外全光谱响应石墨相氮化碳光催化材料的亚甲基蓝降解曲线;

42.图14是普通的石墨相氮化碳光催化材料的亚甲基蓝降解曲线。

具体实施方式

43.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

44.实施例1:

45.一种石墨相氮化碳光催化材料的制备方法,包括以下步骤:

46.(1)在氩气手套箱中,称取3克石墨相氮化碳粉体、3克镁粉以及40克无水氯化铝混合并研磨30分钟,得到均匀的混合物;

47.(2)将步骤(1)得到的混合物置于不锈钢反应釜,将其放入烘箱中,以10℃/分钟加热至200℃并保温10小时,自然冷却后得到氮化碳还原产物;

48.(3)将步骤(2)得到的氮化碳还原产物依次在15%盐酸溶液、去离子水、无水乙醇

中洗涤、离心三次(10000转/分钟,10分钟),在干燥箱中80℃干燥,最后经研磨得到石墨相氮化碳光催化材料粉末。

49.图1为本实施例所制备的石墨相氮化碳光催化材料的扫描电镜,从图中可以看出石墨相氮化碳经过熔融盐辅助低温镁热还原后表面被刻蚀出孔洞。

50.图2为本实施例所制备的石墨相氮化碳光催化材料的x射线衍射图谱,表明所制备的石墨相氮化碳光催化材料纯度较高,不存在其他物相。

51.图3为本实施例所制备的石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱,从图中可以看出,所制备的石墨相氮化碳光催化材料的光吸收范围覆盖了紫外-可见-近红外波段(300-2500纳米)。

52.实施例2:

53.一种石墨相氮化碳光催化材料的制备方法,包括以下步骤:

54.(1)在氩气手套箱中,称取3克石墨相氮化碳粉体、3克镁粉以及40克无水氯化铝混合并研磨30分钟,得到均匀的混合物;

55.(2)将步骤(1)得到的混合物置于不锈钢反应釜,将其放入烘箱中,以10℃/分钟加热至250℃并保温10小时,自然冷却后得到氮化碳还原产物;

56.(3)将步骤(2)得到的氮化碳还原产物依次在15%盐酸溶液、去离子水、无水乙醇中洗涤、离心三次(10000转/分钟,10分钟),在干燥箱中80℃干燥,最后经研磨得到石墨相氮化碳光催化材料粉末。

57.图4为本实施例所制备的石墨相氮化碳光催化材料的x射线衍射图谱,表明所制备的石墨相氮化碳光催化材料纯度较高,不存在其他物相。

58.图5为本实施例所制备的石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱,从图中可以看出,所制备的石墨相氮化碳光催化材料的光吸收范围覆盖了紫外-可见-近红外波段(300-2500纳米)。

59.实施例3:

60.一种石墨相氮化碳光催化材料的制备方法,包括以下步骤:

61.(1)在氩气手套箱中,称取3.6克石墨相氮化碳粉体、2.4克镁粉以及40克无水氯化铝混合并研磨30分钟,得到均匀的混合物;

62.(2)将步骤(1)得到的混合物置于不锈钢反应釜,将其放入烘箱中,以10℃/分钟加热至200℃并保温10小时,自然冷却后得到氮化碳还原产物;

63.(3)将步骤(2)得到的氮化碳还原产物依次在15%盐酸溶液、去离子水、无水乙醇中洗涤、离心(10000转/分钟,10分钟)三次,在干燥箱中80℃干燥,最后经研磨得到石墨相氮化碳光催化材料粉末。

64.图6为本实施例所制备的石墨相氮化碳光催化材料的x射线衍射图谱,表明所制备的石墨相氮化碳光催化材料纯度较高,不存在其他物相。

65.图7为本实施例所制备的石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱,一般地,光吸收范围的判断根据吸收光谱图中,过曲线极值点作切线,该切线与x轴的交点即为吸收波长的阈值。从图中可以看出,所制备的石墨相氮化碳光催化材料的光吸收范围覆盖了紫外-可见-近红外波段(300-2500纳米)。

66.对于光催化半导体材料,光生载流子是由价带电子吸收光子能量后从价带跃迁到

导带而产生的,因此能被吸收的光子能量应大于半导体带隙宽度。另一方面,光的波长越大,能量越小,半导体发生本征吸收的最大波长对应的光子能量即等于半导体的带隙,所以可以根据半导体带隙宽度估算出其本征吸收的光波的最大波长。因此,进一步地,图8为本实施例所制备的石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱换算得到的taucplot图,从图中可以看出,所制备的石墨相氮化碳光催化材料的带隙为0.414电子伏特,根据计算公式eg=hv=hc/λ,其中eg为半导体带隙,h为普朗克常数,v为光子极限频率,c为光速,λ为光子极限波长,计算得最大光吸收波长为3000纳米。

67.实施例4:

68.一种石墨相氮化碳光催化材料的制备方法,包括以下步骤:

69.(1)在氩气手套箱中,称取3克石墨相氮化碳粉体、3克镁粉以及20克无水氯化铝混合并研磨30分钟,得到均匀的混合物;

70.(2)将步骤(1)得到的混合物置于不锈钢反应釜,将其放入烘箱中,以10℃/分钟加热至200℃并保温10小时,自然冷却后得到氮化碳还原产物;

71.(3)将步骤(2)得到的氮化碳还原产物依次在15%盐酸溶液、去离子水、无水乙醇中洗涤、离心(10000转/分钟,10分钟)三次,在干燥箱中80℃干燥,最后经研磨得到石墨相氮化碳光催化材料粉末。

72.图9为本实施例所制备的石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱,从图中可以看出,所制备的石墨相氮化碳光催化材料的光吸收范围覆盖了紫外-可见-近红外波段(300-2500纳米)。

73.实施例5:

74.一种石墨相氮化碳光催化材料的制备方法,包括以下步骤:

75.(1)在氩气手套箱中,称取3克石墨相氮化碳粉体、3克镁粉以及40克无水氯化铝混合并研磨60分钟,得到均匀的混合物;

76.(2)将步骤(1)得到的混合物置于不锈钢反应釜,将其放入烘箱中,以10℃/分钟加热至200℃并保温5小时,自然冷却后得到氮化碳还原产物;

77.(3)将步骤(2)得到的氮化碳还原产物依次在15%盐酸溶液、去离子水、无水乙醇中洗涤、离心三次(10000转/分钟,10分钟),在干燥箱中80℃干燥,最后经研磨得到石墨相氮化碳光催化材料粉末。

78.图10为本实施例所制备的石墨相氮化碳光催化材料的紫外-可见-近红外漫反射吸收光谱,从图中可以看出,所制备的石墨相氮化碳光催化材料的光吸收范围覆盖了紫外-可见-近红外波段(300-2500纳米)。

79.对比例1:

80.对比例1的制备方法与实施例1相似,不同之处在于:

81.步骤(1)中,在氩气手套箱中,称取3克石墨相氮化碳粉体、6克镁粉以及40克无水氯化铝混合并研磨30分钟,得到均匀的混合物。

82.图11为本对比例所制备的碳化石墨相氮化碳的拉曼光谱,从图中可以看出,在1300厘米-1和1580厘米-1附近分别存在d峰和g峰,表明材料发生碳化,不再是单纯的石墨相氮化碳。

83.对比例2:

84.对比例2的制备方法与实施例1相似,不同之处在于:

85.步骤(1)中,在氩气手套箱中,称取3克石墨相氮化碳粉体、3克镁粉以及0.5克无水氯化铝混合并研磨30分钟,得到均匀的混合物。

86.图12为本对比例所制备的石墨相氮化碳的紫外-可见-近红外漫反射吸收光谱,从图中可以看出,所制备的石墨相氮化碳光催化材料的光吸收范围在500纳米以内,无法拓宽至近红外光范围。

87.如前文所述,本发明的机制在于在石墨相氮化碳中产生大量氮缺陷,而氮缺陷可以在石墨相氮化碳的带隙中产生缺陷能级,导致导带位置的下降,从而实现带隙的缩小,因此,氮化碳中的氮缺陷浓度越高,其带隙就越小,光吸收范围就越宽。而原料配比会影响到产物中氮缺陷的浓度,其中,镁粉作为还原剂,其添加比例越高,则产物中氮缺陷浓度越高,产物光吸收范围越宽,但过高的镁粉添加比例会导致氮化碳发生碳化,如对比例1。氯化铝在加热融化后作为反应环境也需要控制其添加比例在适当范围内,过少的氯化铝会导致镁粉无法充分电离而不能与氮化碳发生反应,如对比例2,过多的氯化铝则会导致反应环境中反应物浓度过低,无法很好地相互接触,同时提高了原料成本。

88.实验实施例1:光催化材料的污染物降解催化实验及结果

89.试验样品:实施例1制备得到的石墨相氮化碳光催化材料;普通的石墨相氮化碳光催化材料。

90.试验过程:光催化降解性能测试在石英玻璃反应器中进行。选取亚甲基蓝作为目标降解物。

91.室温下将50毫克试验样品分散到50毫升、40毫克/升的亚甲基蓝水溶液中,黑暗环境下磁力搅拌1小时达到吸附-脱附平衡,打开配备am1.5滤光片的氙灯,使用模拟太阳光照射,并从光照开始进行计时,每间隔1小时取样4毫升溶液。将溶液经0.22微米孔径滤器过滤后,用紫外-可见分光光度计在664纳米波长处测量其吸光度,根据beer-lambert定律可以由测得的吸光度计算得滤液中亚甲基蓝的含量,进而绘制降解曲线。

92.试验结果:结果如图13、图14所示。

93.图13为本发明实施例1所制备的石墨相氮化碳光催化材料的亚甲基蓝降解曲线,从中可以看出,在模拟太阳光照射下,实施例1制备得到的石墨相氮化碳光催化材料在5小时内完全降解亚甲基蓝。

94.图14为普通的石墨相氮化碳光催化材料的亚甲基蓝降解曲线,从中可以看出,在模拟太阳光照射下,普通的石墨相氮化碳光催化材料在10小时内降解了99.13%亚甲基蓝。二者比较可见实施例1制备得到的石墨相氮化碳光催化材料的光催化降解性能明显优于普通的石墨相氮化碳光催化材料。实验结果表明,本发明制备的石墨相氮化碳光催化材料可通过实现紫外-可见-近红外全光谱响应,提高对太阳能的吸收利用能力,从而提高其光催化性能。

95.应当理解,上述对实施例的描述是为便于该技术领域的技术人员能理解和使用发明。熟悉本领域技术的专业人员显然可以轻易地对这些实施例进行各种修改,并无需经过创造性的劳动就可以把在此阐明的一般原理应用到其他实施例中。因此,本发明不限于上述实施例,本领域技术人员依据本发明的揭示,在不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1