水中电爆炸金属丝制备纳米金刚石粉末的装置和方法

1.本发明涉及纳米金刚石粉末制备技术领域,特别是涉及水中电爆炸金属丝制备纳米金刚石粉末的装置和方法。

背景技术:

2.纳米金刚石是一种具有高价值的工业材料,可用于超精密抛光、润滑油添加剂、生物医学、隐身材料等。现有的广泛运用的纳米金刚石制备方法多为高温高压合成法,如tnt爆炸合成、高温高压反应釜合成等。但是这些方法前者成本高昂,难以广泛推广及产业化;后者多用于实验室小型化运用,工艺复杂,产量低下。

3.电爆炸金属丝法是指在一定的介质(如惰性气体、水等)环境下,强脉冲电流通过导体丝时,导体材料自身的物理状态急剧变化,并迅速把电能转化为其他形式能量(如热能、等离子体辐射能、冲击波能等)的一种物理现象。利用电爆炸进行纳米粉体材料的制备既可以作为一种纯物理的方法(如惰性气体环境下制备纳米粉),也可以作为一种综合制备方法进行开发(通过控制爆炸后高温高压的金属蒸汽与环境介质的化学反应)。目前,利用电爆炸产生的高温高压将无定形碳固体废物合成纳米金刚石粉末的装置及工艺,国内外尚未有报导。

4.现有制备纳米金刚石粉末技术缺陷主要为以下几点:

5.首先从工艺方面:现有的合成纳米金刚石粉末的工艺往往存在着成本高昂、制备工艺受场地及设备限值、无法兼顾经济性与产量、产业化推广路径不明确等问题。

6.从能耗方面:高温高压反应釜法能耗高,制备复杂,在当前碳中和国际背景下不利于推广应用。

7.从反应器方面:无论是tnt爆炸法还是高温高压反应釜法,都对反应器有着严格的要求(耐温耐压、足够坚固稳定)。

8.从成本方面:合成产量大的tnt爆炸法成本高昂,无法推广应用。

技术实现要素:

9.本发明的目的是提供一种水中电爆炸金属丝制备纳米金刚石粉末的装置和方法,以解决上述现有技术存在的问题。

10.为实现上述目的,本发明提供了如下方案:本发明提供一种水中电爆炸金属丝制备纳米金刚石粉末的装置,包括爆炸容器,所述爆炸容器外侧顶部固定设置有送丝机构,所述送丝机构连接有金属丝,所述金属丝位于所述爆炸容器内部;所述爆炸容器内部设置有两个电极,两个电极电性连接有高压脉冲电容器,所述高压脉冲电容器电性连接有高压直流电源;所述爆炸容器一侧开设有进料口,所述爆炸容器的底部开设有出料口,所述进料口与所述出料口均与所述爆炸容器内部连通。

11.优选的,所述爆炸容器底部设置有用于观察爆炸容器内部的第一观察窗和第二观察窗。

12.优选的,两个所述电极与所述爆炸容器内部滑动连接。

13.优选的,所述爆炸容器采用不锈钢材料制成。

14.一种水中电爆炸金属丝制备纳米金刚石粉末的方法,包括以下步骤:

15.a、破碎并研磨无定形碳固体废物,通过筛分剔除大颗粒及杂质;

16.b、去离子水洗涤剩余碳源粉末,沉淀分离剔除残余无定形碳固体废物的磨料颗粒;

17.c、用去离子水配置碳源粉末混合液;

18.d、将混合液通过送料口送入爆炸容器,自动送丝机构将金属丝自动送入容器内,调整两个电极分别与金属丝的两端连通,电极与金属丝接触连通后,高压直流电源为高压脉冲电容器充电,充电完毕后进行爆炸;反复进行该阶段的工序,在混合液中反复爆炸金属丝;

19.e、将步骤d中的爆炸工序完成后,爆炸容器内部的混合液从出料口排出,过滤混合液,分离出固体;

20.f、除去固体中因金属丝电爆炸而产生的纳米金属粉末;

21.g、除去固体中残余的无定形碳颗粒;

22.h、剩余固体颗粒经洗涤、干燥后得到纳米金刚石粉末。

23.优选的,所述步骤d中的自动送丝机构将金属丝自动送入到容器内液面下200mm处。

24.优选的,所述步骤f中采用酸洗法或者电解法除去固体中因金属丝电爆炸而产生的纳米金属粉末。

25.优选的,所述步骤g中采用高氯酸、硫酸、硝酸和高锰酸钾中任意一种溶解无定形碳颗粒。

26.优选的,所述步骤h中得到的纳米金刚石粉末的粒径控制在10-50nm。

27.本发明公开了以下技术效果:本发明设计了一种水中电爆炸金属丝制备纳米金刚石粉末的装置和方法,利用无定形碳固体废物作为原料,通过电爆炸产生的高温高压使原料合成为纳米金刚石粉末,实现固体废物资源化及减污降碳;本发明是国内首次采用水中金属丝电爆炸代替炸药爆炸制备纳米金刚石粉末;将难以处理的无定形碳固体废物转化为高附加值的纳米金刚石粉末;本装置生产过程更安全、更高效、可实现无人值守生产。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

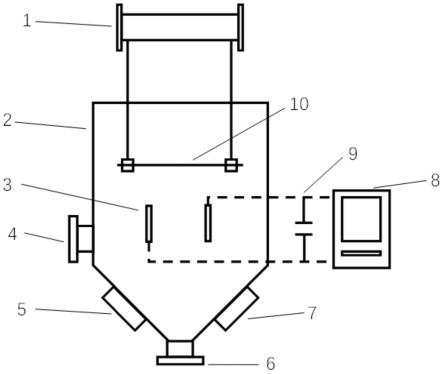

29.图1为本发明水中电爆炸装置的结构示意图;

30.图2为本发明制备纳米金刚石粉末的工艺流程图。

31.其中:1、自动送丝机构;2、爆炸容器;3、电极;4、进料口;5、第一观察窗;6、出料口;7、第二观察窗;8、高压直流电源;9、高压脉冲电容器;10、金属丝。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

34.实施例一:本实施例的电爆炸法以金属丝10为例,可采用直径为0.5-1mm的、纯度为90-99.5%的铁丝;电极3之间距离设定为0-200mm可调;电源充电电压设定值为20-35kv;爆炸间隔设定为0.5-10秒。

35.参照图1-2,本实施例提供一种水中电爆炸金属丝制备纳米金刚石粉末的装置,包括爆炸容器2,爆炸容器2外侧顶部固定设置有送丝机构,送丝机构连接有金属丝10,金属丝10位于爆炸容器2内部;爆炸容器2内部设置有两个电极3,两个电极3电性连接有高压脉冲电容器9,经电源充电后,再瞬间通过电极3连通金属丝10放电,电容内积蓄的电能瞬间施加在金属丝10上,使其过载并发生电爆炸;高压脉冲电容器9电性连接有高压直流电源8,高压直流电源8给高压脉冲电容器9充电,提供爆炸的基本能量;爆炸容器2一侧开设有进料口4,爆炸容器2的底部开设有出料口6,进料口4与出料口6均与爆炸容器2内部连通。

36.电爆炸法的优点:

37.能量转换效率高。依靠放电回路中金属丝10的电阻很容易将电能转化为热能;制备的材料粒度分布更均匀、纯度高。脉冲放电能同时气化整个金属丝10,气化效果比脉冲激光和粒子束从金属表面气化得到的更均匀,控制好周围环境介质,可保证纳米粉体的高纯度(金属纳米材料的纯度可达99%);工艺参数调整方便。通过调节电容量、充电电压及爆炸丝的尺寸等参数,可有效控制粒度大小;方法的通用性强。用电爆炸方法可以制备各种类型的纳米粉体材料;不产生有害的物质,不破坏环境,是一种“绿色”的制备纳米粉体的方法。

38.本装置自动送丝机构1能够按照设定好的自动化程序将目标金属丝10送入爆炸容器2,通过调节施加在金属丝10两端电极3的位置控制爆炸区域,本装置自动送丝机构1可采用电机带动转轴转动进行送丝,其中金属丝10缠绕在转轴或者转辊上,也可以采用人工手动送丝等方式进行送丝;现有的送丝机构、装置等均可以作为本发明的送丝机构。

39.爆炸空间内部预留有足够的爆炸空间,爆炸容器2底部设置有用于观察爆炸容器2内部的第一观察窗5和第二观察窗7。两个电极3与爆炸容器2内部滑动连接。爆炸容器2采用不锈钢材料制成。操作人员可以通过第一观察窗5和第二观察窗7对爆炸容器2内部进行观察,可以从爆炸容器2底部进行多方位的观察,实时监测制备进程。

40.一种水中电爆炸金属丝10制备纳米金刚石粉末的方法,包括以下步骤:

41.a、破碎并研磨无定形碳固体废物,通过筛分剔除大颗粒及杂质;(本装置工艺所用的生产原料为含有大量无定形碳的固体废物,如碳纤维复合材料加工过程中产生的固废粉末、或块状废料磨制成的粉末,或碳纳米管、石墨烯等碳纳米材料加工过程中产生的固体废物。)

42.b、去离子水洗涤剩余碳源粉末,沉淀分离剔除残余无定形碳固体废物的磨料颗粒;

43.c、用去离子水配置碳源粉末混合液;

44.d、将混合液通过送料口送入爆炸容器2,自动送丝机构1将金属丝10自动送入容器内液面下200mm处,调整两个电极3分别与金属丝10的两端连通,电极3与金属丝10接触连通后,高压直流电源8为高压脉冲电容器9充电,充电完毕后进行爆炸;反复进行该阶段的工序,在混合液中反复爆炸金属丝10;

45.e、将步骤d中的爆炸工序完成后,爆炸容器2内部的混合液从出料口6排出,过滤混合液,分离出固体;

46.f、采用酸洗法或者电解法除去固体中因金属丝10电爆炸而产生的纳米金属粉末;酸洗法通常采用盐酸、硫酸、硝酸等。

47.g、采用高氯酸、硫酸、硝酸和高锰酸钾中任意一种溶解固体中残余的无定形碳颗粒;

48.h、剩余固体颗粒经洗涤,干燥后即可得到纳米金刚石粉末,通过控制工艺参数可调节粒径在50-10nm。

49.本发明实现了生产原料的替代。本发明为体现固废资源化及减污降碳的理念,采用无定形碳固体废物作为生产原料。在实际制备金刚石粉末中,也可使用高纯石墨粉末作为原料。爆炸方法的替代。本发明采用电爆炸法产生高温高压。若有新发明的技术可在瞬间产生高温高压,亦可进行替代。全套生产工艺部分环节的替代。本发明生产工艺通过各环节一步一步提纯粉末,排出杂质。若将提纯环节整合,采用不同的提纯方法及药剂,也可进行替代。

50.实施例二:本实施例与实施例一的区别仅在于,本实施例采用金属箔代替金属丝10制备纳米金刚石粉末;制备所用装置与制备的方法步骤与金属丝10的方法相同。

51.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

52.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1