一种催化剂、制备方法及制备碳酸丙烯酯的应用

本技术涉及一种催化剂、制备方法及制备碳酸丙烯酯的应用,属于化学化工。

背景技术:

1、碳酸丙烯酯(pc)是性能优良的溶剂和有机合成中间体,在纺织、高分子合成、气体分离及电化学等领域有广泛应用,pc还可以与甲醇进行酯交换制备碳酸二甲酯。

2、目前工业上采用环氧丙烷和二氧化碳在一定的温度和压力下进行反应制备pc,但催化剂与反应产物不易分离,且反应条件苛刻,开发反应条件温和、易于分离的催化体系仍面临巨大的挑战。采用尿素和1,2-丙二醇反应生成碳酸丙烯酯原料廉价易得,副产物氨气可循环至尿素单元,该工艺路线可实现“零排放”,符合绿色化工的要求,工业应用前景好。专利cn10145031a公开了采用杂多酸和盐类反应制备的杂多酸催化剂,pc收率达到78.71%。专利cn 103721697a公开了由活性组分氧化锌和助剂氧化物组成的复合氧化物催化剂,pc的收率可达到98%。专利cn105601609a公开了含锌类金属氧化物和含锌金属盐与季铵盐复配的离子液体催化剂催化尿素和丙二醇制备碳酸丙烯酯的方法。cn101979142a开了一种pb-zn、pb-mg、pb-cr、zn-mg、zn-cr或mg-cr等元素的混合碳酸盐催化剂,pc收率达到98%。尽管催化剂的开发取得了一定进展,但是在反应过程中催化剂以粉体或液体形态存在于反应体系中,催化剂分离回收困难。

技术实现思路

1、本发明的目的是生产提供一种用于尿素和丙二醇制备碳酸丙烯酯的催化剂及制备方法和应用,采用锌氧化物为主活性组分,海泡石为粘结剂制备的微球催化剂,尤其是锌交换的海泡石同时可以充当活性组分和粘结剂,催化性能和耐磨性能优异,反应中易于分离。

2、根据本发明的一个方面,提供了一种催化剂,所述催化剂包括含锌氧化物和粘结剂,所述含锌氧化物的的含量为0~40%;粘结剂的含量为60~100%;

3、所述粘结剂为海泡石和/或锌离子交换的海泡石。

4、可选地,所述催化剂为10~100微米的微球。

5、可选地,所述粘结剂为海泡石。

6、可选地,所述锌离子交换的海泡石中锌的含量为0.02~20%。

7、可选地,所述含锌氧化物还包括金属元素m。

8、可选地,所述金属元素m选自mg、ca、ba中的至少一种。

9、可选地,所述含锌氧化物中,金属元素m与zn的原子比为(0~0.2):1。

10、根据本发明的另一个方面,提供一种上述所述的催化剂的制备方法,所述制备方法包括以下步骤:

11、(1)按照比例配制含有锌和金属元素m的溶液,与沉淀剂混合,共沉淀,干燥、焙烧i,得到含锌氧化物;

12、(2)将海泡石在锌的盐溶液中进行离子交换,洗涤、干燥、焙烧ii,得到锌离子交换的海泡石;

13、(3)含锌氧化物、海泡石和水按照比例混合均匀,进行喷雾干燥成型、焙烧ⅲ,得到所述催化剂。

14、可选地,所述金属元素m前驱体选自含金属元素m的硝酸盐、硫酸盐、醋酸盐、氯化盐中的至少一种。

15、可选地,所述锌盐选自含锌的硝酸盐、硫酸盐、醋酸盐、氯化盐的至少一种。

16、可选地,所述沉淀剂选自na2co3、naoh、氨水中的至少一种。

17、可选地,所述共沉淀的反应温度为40~80℃,所述共沉淀的反应时间为6~96h,所述共沉淀的反应ph值为8~12。

18、可选地,所述共沉淀的反应温度选自40℃、50℃、60℃、70℃、80℃中的任意值或上述任意两点间的范围值。

19、可选地,所述共沉淀的时间选自6h、12h、24h、36h、48h、60h、72h、96h中的任意值或上述任意两点间的范围值。

20、可选地,所述共沉淀的反应ph值选自8、9、10、11、12中的任意值或上述任意两点间的范围值。

21、可选地,所述焙烧i的温度为300~600℃,所述焙烧i的时间为3~8h。

22、可选地,所述焙烧i的温度选自300℃、400℃、500℃、600℃中的任意值或上述任意两点间的范围值。

23、可选地,所述焙烧i的时间选自3h、4h、5h、6h、7h、8h中的任意值或上述任意两点间的范围值。

24、可选地,所述离子交换的温度为25~90℃,离子交换的时间为1~12h。

25、可选地,所述离子交换的温度选自25℃、60℃、80℃、90℃中的任意值或上述任意两点间的范围值。

26、可选地,所述焙烧ii的温度为300~900℃,焙烧ii的时间为3~8h。

27、可选地,所述焙烧ii的温度选自300℃、400℃、500℃、600℃、700℃、800℃、900℃中的任意值或上述任意两点间的范围值。

28、可选地,所述焙烧ii的时间选自3h、4h、5h、6h、7h、8h中的任意值或上述任意两点间的范围值。

29、可选地,所述喷雾干燥成型的温度为280~450℃。

30、可选地,所述焙烧ⅲ的温度为300~900℃,所述焙烧ⅲ的时间为3~8h。

31、可选地,所述焙烧iii的温度选自300℃、400℃、500℃、600℃、700℃、800℃、900℃中的任意值或上述任意两点间的范围值。

32、可选地,所述焙烧iii的时间选自3h、4h、5h、6h、7h、8h中的任意值或上述任意两点间的范围值。

33、根据本发明的又一个方面,提供一种制备碳酸丙烯酯的方法,将含有丙二醇、尿素、催化剂的混合物ii,反应,得到碳酸丙烯酯;

34、所述催化剂选自上述所述的催化剂、上述所述的制备方法制备的催化剂中的至少一种。

35、可选地,所述反应的温度为100~200℃;反应的压力为20~100kpa;反应的时间为0.5~4.0h。

36、可选地,所述反应的温度选自100℃、120℃、150℃、180℃、200℃中的任意值或上述任意两点间的范围值。

37、可选地,所述反应的压力选自20kpa、40kpa、60kpa、80kpa、100kpa中的任意值或上述任意两点间的范围值。

38、可选地,所述反应的时间选自0.5h、1h、2h、3h、4h中的任意值或上述任意两点间的范围值。

39、作为一个具体的实施方式,本发明通过下述技术方案实现:

40、一种用于尿素和丙二醇制备碳酸丙烯酯的催化剂的制备方法,包含如下步骤:

41、(1)按照比例配制含有锌和金属元素m的溶液,与沉淀剂混合,共沉淀,干燥、焙烧i,得到含锌氧化物;

42、(2)将海泡石在锌的盐溶液中进行离子交换,洗涤、干燥、焙烧ii,得到锌离子交换的海泡石;

43、(3)含锌氧化物、海泡石和水按照比例混合均匀,进行喷雾干燥成型、焙烧ⅲ,得到所述催化剂。

44、一种制备碳酸丙烯酯的催化剂的应用,包括如下步骤:丙二醇、尿素和催化剂按比例加入反应釜中,经惰性气体置换后升温反应,反应温度100~200℃,反应压力20~100kpa(绝对压力),反应时间0.5~4.0h。

45、本技术能产生的有益效果包括:

46、1)本发明采用锌氧化物为主活性组分和海泡石为粘结剂经喷雾干燥制备微球催化剂,催化剂活性高,强度好,易于分离。

47、2)本发明提供的催化剂制备方法简单,操作方便,成本低廉,可重复利用,具有潜在的经济效益。

48、3)本发明制备的催化剂用于碳酸丙烯酯制备中,具有选择性高,耐磨损性好,制备方法简单,成本低,易于分离的特点。

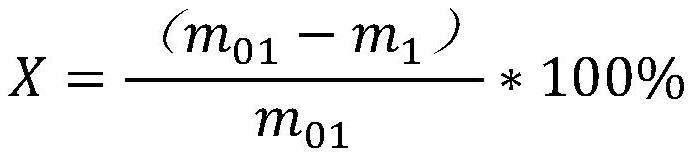

- 还没有人留言评论。精彩留言会获得点赞!