一种改性秸秆-塑料共热解生物炭及其制备方法和应用

1.本发明属于底泥修复技术领域,更具体的说是涉及一种改性秸秆-塑料共热解生物炭及其制备方法和在底泥原位电动修复重金属污染中的应用。

背景技术:

2.随着自然降雨和地表径流进入河湖水体的重金属污染物(铅、镉)通过络合、吸附和共沉淀等作用沉积在河湖底泥中,对人类健康和生态环境构成巨大威胁。河湖底泥作为一种成分复杂、含水量大、毒性较高的固体废弃物,传统采用的填埋、固化和护坡方法对其进行处理,难以从根本上达到无害化、资源化的目的。电动-可渗透反应墙技术是一种物理化学联合修复技术,在底泥修复中具有良好的应用前景。然而,选取合适的反应墙内吸附材料是决定该技术能够运行良好的关键因素之一。

3.生物炭是一类常见的吸附材料,由于其孔隙率高、比表面积大、制备简单、经济可行等特点,在底泥修复领域具有巨大潜力,其不仅可以吸附底泥中的重金属,也影响底泥本身性质。但在与电动力-可渗透反应墙技术结合时,传统的生物炭材料吸附能力较差,且对于重金属的固定效果较弱,易产生脱附现象,因此需要在传统生物炭的基础上进行改性。如何研发一种改性秸秆-塑料共热解生物炭及其制备方法和在底泥原位电动修复重金属污染中的应用是本领域技术人员亟需解决的技术问题。

技术实现要素:

4.有鉴于此,本发明目的解决现有电动-可渗透反应墙技术中对于填料性能上的不足,并提供了一种改性秸秆-塑料共热解生物炭及其制备方法和在底泥原位电动修复重金属污染中的应用,以期提高电动-可渗透反应墙法对于底泥中重金属的吸收和固定能力,实现高效去除与修复。

5.为了实现上述目的,本发明采用如下技术方案:一种改性秸秆-塑料共热解生物炭的制备方法,包括以下步骤:(1)预处理:将农业秸秆清洗、烘干、粉碎、过筛,得到秸秆粉末;(2)热解:将秸秆粉末与塑料颗粒混合后在管式炉中进行热解,冷却后得到共热解生物炭;(3)负载:将共热解生物炭取出后洗涤干燥,置于亚铁盐溶液中,加入玉米秸秆液化油并持续通入氮气,连续搅拌后洗涤干燥,得到改性秸秆-塑料共热解生物炭。

6.本发明的有益效果:本发明制备的改性秸秆-塑料共热解生物炭具有良好的吸附性能,由于其在传统生物炭制备过程中添加高分子有机聚合物,可以有效减小生物炭孔隙直径,提高吸附点位;也可以引入更加丰富的含氧官能团,通过配位作用与重金属离子反应。

7.将纳米零价铁负载在共热解生物炭中,获得纳米零价铁改性秸秆-塑料共热解生物炭,进一步增大了生物炭的比表面积,使其具有更优的吸附性能;吸附过程中纳米零价铁

在水溶液中被氧腐蚀,释放二价铁离子,再次氧化后形成羟基氧化铁矿物质对于cd

2+

离子进行吸附,形成稳定的络合物;pb

2+

在纳米零价铁的氧化作用下发生还原反应。此外,纳米零价铁改性生物炭引入的含氧官能团可以提供孤对电子进入cd

2+

、pb

2+

的轨道,从而生成具有强配位键的络合物。

8.进一步,上述改性秸秆-塑料共热解生物炭的比表面积为350-600 m2/g,总孔体积为0.35-0.70 cm3/g,平均孔径为3.00-7.00 nm。

9.采用上述进一步技术方案的有益效果:改性秸秆-塑料共热解生物炭的比表面积高于塑料共热解生物炭(12.495 m2/g),显著提高了生物炭材料对于重金属的吸附能力。

10.进一步,上述步骤(1)中,烘干为105℃烘干至恒重。

11.进一步,上述步骤(1)中,农业秸秆为农业生产或农产品加工过程中所废弃的作物秸秆。

12.进一步,上述步骤(1)中,农业秸秆为玉米秸秆、棉花秸秆或芦苇秸秆中的一种或几种。

13.进一步,上述步骤(2)中,秸秆粉末和塑料颗粒的质量比为(1-5):1。

14.采用上述进一步技术方案的有益效果:我国农作物秸秆数量大,但资源化程度低,秸秆粉末作为一类理想的生物炭原料,可以良好解决秸秆资源利用这一难题。农业秸秆生物炭富含无机组分,对于重金属污染物,特别是铅、镉离子等具有良好的去除作用。

15.进一步,上述步骤(2)中,塑料颗粒包括聚乙烯、聚氯乙烯、聚丙烯中的一种或几种。

16.采用上述进一步技术方案的有益效果:塑料颗粒中的主要组分如聚乙烯、聚氯乙烯、聚丙烯的一种或几种在与秸秆生物炭共热解的过程中增加了生物炭的碳含量和芳香性增强了生物炭中π-π双键的相互作用和疏水性,增强了对于重金属铅、镉的吸附作用。

17.进一步,上述步骤(2)中,冷却至室温。

18.进一步,上述步骤(2)中,塑料颗粒的制备方法包括以下步骤:采用离心-密度浮选法,将含有聚乙烯、聚氯乙烯或聚丙烯中一种或几种的塑料废弃物破碎成粒径为5 mm以下颗粒,分别使用饱和氯化钠溶液与58.4%乙醇水溶液进行浮选,以4000-6000 rpm的频率在离心机中提取5-10 min,去除沉积物中的扬尘、石灰杂质 ,得到密度为0.8-1.39 g/cm3的塑料产品,再次粉碎后过100目筛,烘干至恒重,得到塑料颗粒。

19.采用上述进一步技术方案的有益效果:采用工业及农业废弃物进行制备,通过对废物的处理与再利用,发挥其价值,实现了工业及农业的废弃物减量化与资源化。

20.进一步,上述步骤(2)中,管式炉的升温速率为5-15 ℃/min,热解温度为400-600 ℃,热解时间为20-60 min。

21.采用上述进一步技术方案的有益效果:管式炉均匀升温,有利于秸秆原料失水、热解和缓慢炭化;此温度范围及热解时间范围中,塑料颗粒中的聚乙烯、聚氯乙烯和聚丙烯等聚合物的含氧官能团与芳香族官能团可以充分负载至生物炭中,与原始秸秆生物炭相比,显著增加其芳香性及疏水性。

22.进一步,上述步骤(2)中,升温前管式炉中通入氮气,进气时间为30-60 min,进气速率为0.5-1 l/min。

23.采用上述进一步技术方案的有益效果:通入氮气可以去除燃烧塑料废弃物时产生

的不饱和石油烃,有利于官能团充分负载,此外排除管式炉内氧气,防止氧化造成生物炭融孔,吸附能力下降。

24.进一步,上述步骤(3)中,浓度为0.05 mol/l亚铁盐溶液中fe

2+

和共热解生物炭质量比为1:(1-3),玉米秸秆液化油与亚铁盐溶液的体积比为2:1。

25.进一步,上述步骤(3)中,氮气通入速率为0.5-1 l/min,氮气通入时间为30-60 min,与搅拌同步进行。

26.采用上述进一步技术方案的有益效果:负载纳米零价铁的生物炭热稳定性和抗氧化性进一步得到改善;由于生物炭的保护,避免了纳米零价铁单独使用时被氧化,同时有效避免了团聚现象;另外运用于重金属吸附中的改性秸秆-塑料共热解生物炭较单独使用纳米零价铁的用量较小,并有效避免了铁的泄漏,具有较高的环境友好特性。

27.进一步,上述步骤(3)中,亚铁盐溶液为硝酸亚铁溶液或硫酸亚铁溶液。

28.进一步,上述步骤(3)中,玉米秸秆液化油的制备方法为通过液化技术按照体积比2:1将催化剂0.1 m硫酸和液化剂苯酚混合均匀, 再按照质量比1:5加入提前粉碎至60目的玉米秸秆;称取10 g混合物加入到100 ml密闭的带有温控的四氟罐中并搅拌, 使玉米秸秆与液化剂、催化剂混合均匀, 在液化温度180-250 ℃, 微波功率500-650 w的液化条件下以1000 r/min转速进行液化反应,反应结束后, 置于室温下冷却,四氟罐中即为玉米秸秆液化油产物。

29.采用上述进一步技术方案的有益效果:采用玉米秸秆液化油作为绿色还原剂具有环境友好、造价低廉等优点,减少了残留化学还原剂释放进入土壤环境造成二次污染的危害,将农业秸秆进一步资源化利用。其中含有约50%的酚类物质有效地将亚铁离子还原成零价铁并负载在秸秆-塑料共热解生物炭中。

30.进一步,上述步骤(3)中,将共热解生物炭取出后洗涤干燥,所述干燥为105 ℃烘干至恒重。

31.本发明还提供一种上述方法制备得到的改性秸秆-塑料共热解生物炭。

32.本发明还提供一种上述方法或上述改性秸秆-塑料共热解生物炭在底泥原位电动修复重金属污染中的应用。

33.进一步,上述方法或上述改性秸秆-塑料共热解生物炭在底泥原位电动修复重金属污染中的应用,包括以下步骤:在室温条件下,将棉花和改性秸秆-塑料共热解生物炭按照质量比为(1-5):1进行混合,装入电动-可渗透反应墙装置的可渗透反应墙室,将重金属污染底泥装入电动-可渗透反应墙装置的底泥室中,在阴极室和阳极室中分别加入阴极电解液和阳极电解液,静置24 h,通电后将底泥取出,即得修复重金属污染后的底泥。

34.采用上述进一步技术方案的有益效果:本发明对于电动-可渗透反应墙技术中填料的功能进行进一步深化,除传统吸附的作用以外,该改性秸秆-塑料共热解生物炭与重金属发生氧化还原反应,极大地提高了污染底泥的重金属吸附效率。

35.将改性秸秆-塑料共热解生物炭应用于电场中,通过带电离子的迁移,良好地增大了底泥中重金属污染物与改性秸秆-塑料共热解生物炭的接触面积,有效地提高了改性秸秆-塑料共热解生物炭的吸附及反应速率。

36.经实验验证,利用本发明改性秸秆-塑料共热解生物炭所进行的电动-可渗透反应墙方法对于污染底泥中含有的cd

2+

、pb

2+

及其化合物去除率达到90%以上。实现了工业及农

业废弃物资源化利用对底泥重金属污染的高效去除和原位修复。

37.进一步,上述改性秸秆-塑料共热解生物炭的质量与重金属污染底泥的质量比为1:(100-500)。

38.采用上述进一步技术方案的有益效果:本电动-可渗透反应墙装置利用一种高效吸附材料,在电场力的驱动下,仅需要含量较少的吸附剂就能对于土壤中的铅、镉重金属污染物进行高效去除。

39.进一步,上述重金属污染底泥含有铅、镉、铅的化合物或镉的化合物中的一种或几种。

40.采用上述进一步技术方案的有益效果:在电场力的驱动下,铅、镉阳离子定向移动到阴极,在可渗透反应墙中被改性秸秆-塑料共热解生物炭吸附;此外,在电场力的作用下,部分铅镉化合物含有的氢键被破坏,一并迁移至阴极,实现了土壤重金属污染的减量化和无害化。

41.进一步,上述重金属污染底泥含水率为50%-70%,ph值为5-10。

42.采用上述进一步技术方案的有益效果:含水率在50%以上有利于电场力的驱动下发生电迁移与电渗析作用,本研究在所适应的ph值范围较广,适用于多种复杂污染环境。

43.进一步,上述通电时间为72-96 h,上述电动-可渗透反应墙装置的电场强度为0.5-3.0v/cm。

44.采用上述进一步技术方案的有益效果:本方法可以在较短时间内高效修复重金属污染土壤,消耗的能耗较低,是一种经济可行的修复方法。

45.进一步,上述电动-可渗透反应墙装置的阴极电解液或阳极电解液分别为浓度均为0.3 m的cacl2溶液、kno3溶液、naoh溶液、柠檬酸溶液或谷氨酸二乙酸四钠溶液中的任一种。

46.进一步,上述电动-可渗透反应墙装置的阴极电极或阳极电极分别为石墨、钛、铂、不锈钢或碳棒中的任一种。

附图说明

47.为了更清楚地说明本发明实施例或现有技术中的技术方法,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

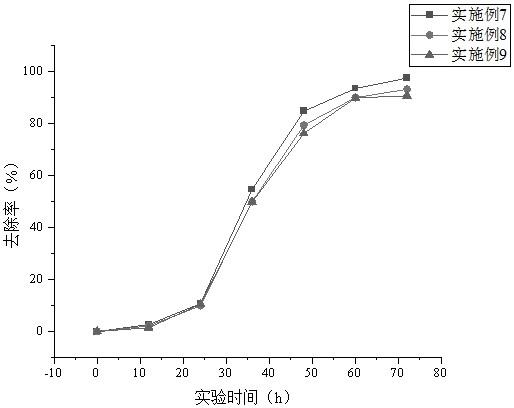

48.图1是实施例7-9中所述的改性秸秆-塑料共热解生物炭应用于原位电动修复铅镉污染的底泥中重金属去除率变化图。

49.图2是实施例7-9中所制备的改性秸秆-塑料共热解生物炭的红外光谱图。

50.图3是实施例7中原始生物炭及改性生物炭的扫描电镜图。

51.图4是实施例4-12和对比例中所应用的电动-可渗透反应墙装置结构示意图,prb:可渗透反应墙。

具体实施方式

52.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施

例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.实施例1塑料颗粒的制备方法包括以下步骤:采用离心-密度浮选法,将含有聚乙烯的塑料废弃物破碎成粒径为5 mm以下颗粒,分别使用饱和氯化钠溶液与58.4%乙醇水溶液进行浮选,以4000 rpm的频率在离心机中提取5 min,去除沉积物中的扬尘、石灰杂质,得到密度为0.962 g/cm3的塑料产品,再次粉碎后过100目筛,烘干至恒重,得到塑料颗粒。

54.实施例2塑料颗粒的制备方法包括以下步骤:采用离心-密度浮选法,将含有聚氯乙烯的塑料废弃物破碎成粒径为5 mm以下颗粒,分别使用饱和氯化钠溶液与58.4%乙醇水溶液进行浮选,以5000 rpm的频率在离心机中提取8 min,去除沉积物中的扬尘、石灰杂质,得到密度为1.39 g/cm3的塑料产品,再次粉碎后过100目筛,烘干至恒重,得到塑料颗粒。

55.实施例3塑料颗粒的制备方法包括以下步骤:采用离心-密度浮选法,将含有聚丙烯的塑料废弃物破碎成粒径为5 mm以下颗粒,分别使用饱和氯化钠溶液与58.4%乙醇水溶液进行浮选,以6000 rpm的频率在离心机中提取10 min,去除沉积物中的扬尘、石灰杂质,得到密度为0.90 g/cm3的塑料产品,再次粉碎后过100目筛,烘干至恒重,得到塑料颗粒。

56.实施例4玉米秸秆液化油的制备方法为通过液化技术按照体积比2:1将催化剂0.1 m硫酸和液化剂苯酚混合均匀, 再按照质量比1:5加入提前粉碎至60目的玉米秸秆;称取10 g混合物加入到100 ml密闭的带有温控的四氟罐中并搅拌, 使玉米秸秆与液化剂、催化剂混合均匀, 在液化温度180 ℃, 微波功率500 w的液化条件下以1000 r/min转速进行液化反应,反应结束后, 置于室温下冷却,四氟罐中即为玉米秸秆液化油产物。

57.实施例5玉米秸秆液化油的制备方法为通过液化技术按照体积比2:1将催化剂0.1 m硫酸和液化剂苯酚混合均匀, 再按照质量比1:5加入提前粉碎至60目的玉米秸秆;称取10 g混合物加入到100 ml密闭的带有温控的四氟罐中并搅拌, 使玉米秸秆与液化剂、催化剂混合均匀, 在液化温度250 ℃, 微波功率650 w的液化条件下以1000 r/min转速进行液化反应,反应结束后, 置于室温下冷却,四氟罐中即为玉米秸秆液化油产物。

58.实施例6玉米秸秆液化油的制备方法为通过液化技术按照体积比2:1将催化剂0.1 m硫酸和液化剂苯酚混合均匀, 再按照质量比1:5加入提前粉碎至60目的玉米秸秆;称取10 g混合物加入到100 ml密闭的带有温控的四氟罐中并搅拌, 使玉米秸秆与液化剂、催化剂混合均匀, 在液化温度200 ℃, 微波功率600 w的液化条件下以1000 r/min转速进行液化反应,反应结束后, 置于室温下冷却,四氟罐中即为玉米秸秆液化油产物。

59.实施例7改性秸秆-塑料共热解生物炭的制备方法,包括以下步骤:(1)预处理:将玉米秸秆清洗、105 ℃烘干至恒重、粉碎、过100目筛,得到粒径为0.15 mm以下的秸秆粉末;(2)热解:将10.0 g秸秆粉末与2.0 g实施例1得到的塑料颗粒混合后在管式炉中进行热解,管式炉的升温速率为5 ℃/min,热解温度为500 ℃,热解时间为60 min,升温前管式炉中通入氮气,进气时间为30 min,进气速率为1 l/min,冷却至室温后得到共热解生物炭;(3)负载:将共热解生物炭取出后采用质量比1:1为丙酮-正己烷洗涤,105 ℃烘干至恒重,取5.0 g置于浓度为0.05 m、20 ml的硫酸亚铁溶液中,以1 ml/min滴加速率逐滴加入40 ml实施例4玉米秸秆液化油并持续通入氮气,氮气通入速率为1 l/min,氮气通入时间为60 min,与搅拌同步进行,以100 rpm转速连续搅拌后采用超纯水洗涤,105 ℃烘干至恒重,得到改性秸秆-塑料共热解生物炭,亚铁盐溶液中的fe

2+

和共热解生物炭质量比为1:1。

60.本实施例得到的改性秸秆-塑料共热解生物炭的比表面积为525.010 m2/g,总孔体积为0.601 cm3/g,平均孔径为3.580 nm。

61.本实施例得到的改性秸秆-塑料共热解生物炭在底泥原位电动修复重金属污染中的应用,包括以下步骤:在室温条件下,将2.0 g棉花和2.0 g改性秸秆-塑料共热解生物炭进行混合,装入电动-可渗透反应墙装置的可渗透反应墙室,改性秸秆-塑料共热解生物炭的质量与电动-可渗透反应墙装置的可渗透反应墙室中的污染土壤的质量比为1:300,将600 g重金属污染底泥装入电动-可渗透反应墙装置的底泥室中,可渗透反应墙中投加2.0 g改性秸秆-塑料共热解生物炭材料,重金属污染底泥含水率为50%,ph值为7.0,在阴极室和阳极室中加入电解液,静置24 h,阴极电解液和阳极电解液均为浓度为0.3 mol/l的cacl2溶液,阴极电极和阳极电极均为石墨电极。通电后将底泥取出、干燥,即得修复重金属污染后的底泥,通电时间为72 h,电动-可渗透反应墙装置的电场强度为1.0 v/cm。

62.实施例8与实施例7相比,实施例8除了改性秸秆-塑料共热解生物炭的制备方法中步骤(2)热解温度为400 ℃,其他制备步骤和在底泥原位电动修复重金属污染中的应用方法与实施例7完全相同。

63.本实施例得到的改性秸秆-塑料共热解生物炭的比表面积为397.001 m2/g,总孔体积为0.440 cm3/g,平均孔径为5.620 nm。

64.实施例9与实施例7相比,实施例9除了改性秸秆-塑料共热解生物炭的制备方法中步骤(2)热解温度为600 ℃,其他制备步骤和在底泥原位电动修复重金属污染中的应用方法与实施例7完全相同。

65.本实施例得到的改性秸秆-塑料共热解生物炭的比表面积为356.046 m2/g,总孔体积为0.376 cm3/g,平均孔径为6.457 nm。

66.对实施例7-9中将不同热解温度条件下的改性秸秆-塑料共热解生物炭作为填料在电动-可渗透反应强中的应用效果进行分析,图1是实施例7-9中改性秸秆-塑料共热解生物炭应用于电动-可渗透反应墙技术后底泥中重金属含量的变化。采用原子吸收光谱对于

底泥中的重金属含量进行分时段检测,结果表明实施例7中重金属去除率最高,因此,该改性秸秆-塑料共热解生物炭最佳热解温度为500 ℃。

67.对实施例7-9中在热解温度为500 ℃条件下制备的改性秸秆-塑料共热解生物炭进行红外光谱分析。图2为实施例中所制备的改性秸秆-塑料共热解生物炭傅里叶红外光谱图。显示与未改性秸秆生物炭生物炭相比,按照实施例7中制备条件增加了c-o及c-n官能团,并观察到c=c双键的形成,标志着在塑料共热解改性及纳米零价铁改性后官能团的负载。

68.实施例7-9重金属污染底泥在电动力-可渗透反应墙系统停留72 h后,出水pb

2+

、cd

2+

的去除率分别达到了87%及89%以上,其中实施例7的pb

2+

和cd

2+

去除率最高,分别为96.09%及97.62%。

69.实施例10与实施例7相比,实施例10除了改性秸秆-塑料共热解生物炭的制备方法中步骤(2)将10.0 g秸秆粉末与5.0 g实施例1得到的塑料颗粒混合后在管式炉中进行热解,其他制备步骤和在底泥原位电动修复重金属污染中的应用方法与实施例7完全相同。

70.本实施例得到的改性秸秆-塑料共热解生物炭的比表面积为353.081 m2/g,总孔体积为0.407 cm3/g,平均孔径为6.310 nm。

71.实施例11与实施例7相比,实施例11除了改性秸秆-塑料共热解生物炭的制备方法中步骤(2)将10.0 g秸秆粉末与10.0 g实施例1得到的塑料颗粒混合后在管式炉中进行热解,其他制备步骤和在底泥原位电动修复重金属污染中的应用方法与实施例7完全相同。

72.本实施例得到的改性秸秆-塑料共热解生物炭的比表面积为429.019 m2/g,总孔体积为0.419 cm3/g,平均孔径为4.270 nm。

73.对实施例7所制备的改性秸秆-塑料共热解生物炭进行扫描电子显微镜分析。图3为对比例1秸秆生物炭、实施例7中共热解生物炭及改性秸秆-塑料共热解生物炭的扫描电子显微镜分析图(sem)。图3中显示改性过程后生物炭形貌发生显著改变,在热解过程中,由于生物炭负载上塑料颗粒及纳米零价铁中的多种官能团,并负载二价铁离子,在原始生物炭的平滑外表面形成了一些粗糙颗粒物质,扩大其比表面积,并出现更多吸附通道,证明经过改性的生物炭体现出更良好的吸附能力。

74.对实施例7-11所制备的改性秸秆-塑料共热解生物炭进行比表面积及平均孔径测定。表1为对实施例7所制备的改性秸秆-塑料共热解生物炭的孔径及比表面积对照表,表1中显示按照实施例7中条件所制备的生物炭具有最大比表面积及最小孔径,表明其提供了更多的重金属吸附位点,有利于重金属的高效吸附,同时也降低了从吸附材料解析重金属污染物的潜力,减少了二次污染的发生。

75.实施例7、10-11重金属污染底泥在电动力-可渗透反应墙系统停留72 h后,出水pb

2+

、cd

2+

的去除率分别达到了92%及94%以上,其中实施例7中pb

2+

、cd

2+

的去除率最高。

76.实施例12与实施例7相比,实施例12除了改性秸秆-塑料共热解生物炭在底泥原位电动修复重金属污染中的应用方法中阴极电解液和阳极电解液均为谷氨酸二乙酸四钠溶液,浓度为0.3 mol/l,应用方法中的其他步骤和参数以及改性秸秆-塑料共热解生物炭的制备方法与

实施例7完全相同。

77.实施例13与实施例7相比,实施例13除了改性秸秆-塑料共热解生物炭在底泥原位电动修复重金属污染中的应用方法中阴极电解液和阳极电解液均为柠檬酸溶液,柠檬酸溶液浓度为0.3 mol/l,ph=5,应用方法中的其他步骤和参数以及改性秸秆-塑料共热解生物炭的制备方法与实施例7完全相同。

78.实施例7、12-13重金属污染底泥在电动力-可渗透反应墙系统停留72 h后,出水pb

2+

、cd

2+

的去除率分别达到了89%、88%以上,其中实施例7的pb

2+

和cd

2+

去除率最高。

79.实施例14改性秸秆-塑料共热解生物炭的制备方法,包括以下步骤:(1)预处理:将玉米秸秆清洗、105 ℃烘干至恒重、粉碎、过100目筛,得到粒径为0.15 mm以下的秸秆粉末;(2)热解:将10.0 g秸秆粉末与2.0 g实施例2得到的塑料颗粒混合后在管式炉中进行热解,管式炉的升温速率为15 ℃/min,热解温度为500 ℃,热解时间为20 min,升温前管式炉中通入氮气,进气时间为60 min,进气速率为0.5 l/min,冷却至室温后得到共热解生物炭;(3)负载:将共热解生物炭取出后采用质量比1:1为丙酮-正己烷洗涤,105 ℃烘干至恒重,取5.0 g置于浓度为0.05 m、20 ml的硝酸亚铁溶液中,以1 ml/min滴加速率逐滴加入40 ml实施例5玉米秸秆液化油并持续通入氮气,氮气通入速率为0.5 l/min,氮气通入时间为30 min,与搅拌同步进行,以100 rpm转速连续搅拌后采用超纯水洗涤,105 ℃烘干至恒重,得到改性秸秆-塑料共热解生物炭,亚铁盐溶液中的fe

2+

和共热解生物炭质量比为1:3。

80.本实施例得到的改性秸秆-塑料共热解生物炭在底泥原位电动修复重金属污染中的应用,包括以下步骤:在室温条件下,将2.0 g棉花和2.0 g改性秸秆-塑料共热解生物炭进行混合,装入电动-可渗透反应墙装置的可渗透反应墙室,将50 g重金属污染底泥装入电动-可渗透反应墙装置的底泥室中,重金属污染底泥含水率为50%,ph值为5.0,在阴极室和阳极室中加入电解液,静置24 h,阴极电解液和阳极电解液均为浓度为0.3 mol/l的kno3溶液,阴极电极和阳极电极均为石墨电极。通电后将底泥取出、干燥,即得修复重金属污染后的底泥,通电时间为72 h,电动-可渗透反应墙装置的电场强度为1.0 v/cm。

81.实施例15改性秸秆-塑料共热解生物炭的制备方法,包括以下步骤:(1)预处理:将玉米秸秆清洗、105 ℃烘干至恒重、粉碎、过100目筛,得到粒径为0.15 mm以下的秸秆粉末;(2)热解:将10.0 g秸秆粉末与2.0 g实施例3得到的塑料颗粒混合后在管式炉中进行热解,管式炉的升温速率为10 ℃/min,热解温度为500 ℃,热解时间为40 min,升温前管式炉中通入氮气,进气时间为40 min,进气速率为0.7 l/min,冷却至室温后得到共热解生物炭;(3)负载:将共热解生物炭取出后采用质量比1:1为丙酮-正己烷洗涤,105℃烘干至恒重,取5.0 g置于浓度为0.05 m、20 ml的硫酸亚铁溶液中,以1 ml/min滴加速率逐滴加

入40 ml实施例6玉米秸秆液化油并持续通入氮气,氮气通入速率为0.7l/min,氮气通入时间为40 min,与搅拌同步进行,以100 rpm转速连续搅拌后采用超纯水洗涤,105℃烘干至恒重,得到改性秸秆-塑料共热解生物炭,亚铁盐溶液中的fe

2+

和共热解生物炭质量比为1:2。

82.本实施例得到的改性秸秆-塑料共热解生物炭在底泥原位电动修复重金属污染中的应用,包括以下步骤:在室温条件下,将2.0 g棉花和2.0 g改性秸秆-塑料共热解生物炭进行混合,装入电动-可渗透反应墙装置的可渗透反应墙室,将250 g重金属污染底泥装入电动-可渗透反应墙装置的底泥室中,重金属污染底泥含水率为50%,ph值为10.0,在阴极室和阳极室中加入电解液,静置24 h,阴极电解液和阳极电解液均为浓度为0.3 mol/l的naoh溶液,阴极电极和阳极电极均为石墨电极。通电后将底泥取出、干燥,即得修复重金属污染后的底泥,通电时间为72 h,电动-可渗透反应墙装置的电场强度为1.0 v/cm。

83.对比例1采用秸秆生物炭材料进行电动原位修复铅镉污染底泥将芦苇秸秆粉碎、研磨至粉末状,过100目筛后产物在500 ℃下反应2 h,即得秸秆生物炭。

84.在室温条件下,将2.0 g棉花和2.0 g秸秆生物炭进行混合,装入电动-可渗透反应墙装置的可渗透反应墙室,改性秸秆-塑料共热解生物炭的质量与电动-可渗透反应墙装置的可渗透反应墙室中的污染土壤的质量比为1:300,将600 g重金属污染底泥装入电动-可渗透反应墙装置的底泥室中,可渗透反应墙中投加2 g改性秸秆-塑料共热解生物炭材料,重金属污染底泥含水率为50%,ph值为7.0,在阴极室和阳极室中加入电解液,静置24 h,阴极电解液和阳极电解液均为cacl2溶液,阴极电极和阳极电极均为石墨电极。通电后将底泥取出、干燥,即得修复重金属污染后的底泥,通电时间为72 h,上述电动-可渗透反应墙装置的电场强度为1.0 v/cm。

85.实施例重金属去除率进行对比,结果如表2所示。

86.表1样品比表面积(m2/g)总孔体积(cm3/g)平均孔径(nm)实施例7525.0100.6013.58实施例8397.0010.445.62实施例9356.0460.3766.457实施例10353.0810.4076.31实施例11429.0190.4194.27表2

对所公开的实施例的说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1