一种基于循环流化床系统的有机废气连续处理方法与流程

本发明涉及有机废气处理,具体为一种基于循环流化床系统的有机废气连续处理方法。

背景技术:

1、有机废气广泛来自于各种工业活动中,对生态环境具有较大的危害,针对有机废气的处理,主要有吸附法、吸收法、生物降解法以及光催化法等,其中以流化床技术为基础的吸附法,操作简单、节省资源被广泛使用,公开号为(cn111715029b)中涉及到一种基于循环流化床系统的有机废气连续处理方法,该方法步骤如下:a、待处理有机废气被流化第一风机抽取后送入吸附装置的提升管内,使提升管内的吸附剂颗粒流化且吸附剂颗粒吸附有机废气中的vocs气体组分...;该方法中,利用流化床配合高温催化的热交换实现脱附和循环使用,可以实现长期稳定运行,但是该基于循环流化床系统的有机废气连续处理方法在使用时存在以下问题;

2、该基于循环流化床系统的有机废气连续处理方法中,利用脱附室进行脱附,并通过旋风分离器进行再次分离,一方面在单个脱附室内进行蓄存、脱附和回收,会存在干扰的情况,容易导致未被脱附的吸附剂颗粒直接回收,影响脱附效果和后续净化效果,同时尽管增加了一个旋风分离器对被吹起的吸附剂颗粒和浓缩废气进行分离,但是该步骤中的吸附剂颗粒会再次被浓缩废气所污染,回收后出现该处的吸附剂颗粒未被脱附的情况,属于无效循环,影响循环后的净化效果,同时,通过脱附室排料管对脱附后的吸附剂颗粒进行回收,会使得该吸附剂颗粒堆积在流化床布风板上,形成较大的阻力,而另一侧的吸附剂会逐渐减少,容易导致废气出现偏流的情况,使得大部分吸附剂颗粒未能实现吸附,影响吸附效果,导致排放的尾气中依然会存在大量废气。

3、针对上述问题,急需在原有有机废气连续处理方法的基础上进行创新设计。

技术实现思路

1、本发明的目的在于提供一种基于循环流化床系统的有机废气连续处理方法,以解决上述背景技术提出现有的有机废气连续处理方法,对吸附剂颗粒的脱附效果差,吸附剂颗粒回收分布不均的问题,本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案。

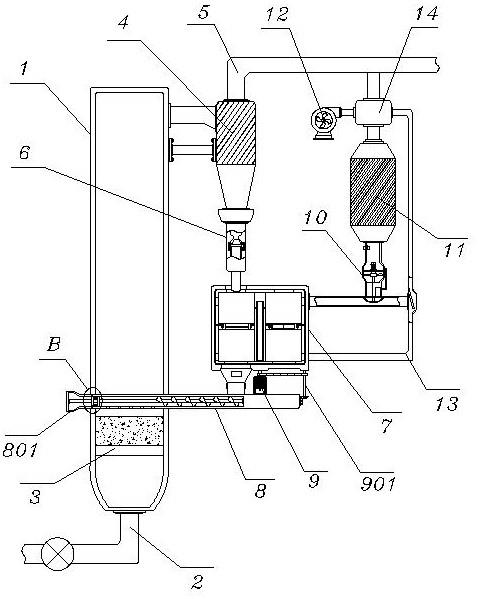

2、为实现上述目的,本发明提供如下技术方案:一种基于循环流化床系统的有机废气连续处理方法,包括以下步骤:

3、s1:将有机废气通入进气管内,进入提升管,使得提升管内的吸附剂颗粒流化并对有机废气中的vocs进行吸附;

4、s2:携带部分吸附剂颗粒的尾气进入旋风分离器进行气固分离,使得净化后的尾气进入排气管排出,分离后的吸附剂颗粒通过回料管组件进入脱附机构;

5、s3:通过第一风机将外界空气抽入脱附管内,并通过换热器对气体焚烧炉排出的热气进行换热,使得第一风机抽入的热气通过脱附管进入脱附机构内,对吸附剂颗粒进行脱附再生处理;

6、s4:脱附后的吸附剂颗粒通过回收机构进入提升管内进行再次使用,脱附后的浓缩气体通过输气管组件进入气体焚烧炉内进行高温催化,催化降解后的尾气进入排气管排出。

7、优选的,所述回料管组件包括上回料管、下回料管、连接杆、弹簧和堵块,且上回料管与旋风分离器相连接,并且上回料管内贯穿安装有下回料管,而且下回料管位于脱附机构上方,所述下回料管的顶部位置固定有“匚”字形结构的连接杆,且连接杆通过弹簧安装于上回料管内壁空腔位置处,并且连接杆的顶部固定有堵块。

8、优选的,所述堵块的顶部截面设计为等腰梯形结构,且堵块的顶部与上回料管内壁凸出位置凹凸配合,并且上回料管内壁凸出位置处的内径大于堵块的直径。

9、优选的,所述脱附机构包括脱附外箱、脱附内箱、中心柱、隔板、封板、锥齿辊、齿环、齿轮和齿条,且脱附外箱安装于提升管的一侧,并且脱附外箱内活动安装有脱附内箱,而且脱附内箱内嵌入式安装有中心柱,同时中心柱的顶部通过棘轮组件与脱附内箱相连接,所述脱附内箱左右两个空腔内均横向固定有隔板,且隔板中部空心位置处通过扭簧转轴安装有封板,并且封板的轴端连接有锥齿辊,所述锥齿辊上啮合安装有齿环,且齿环嵌入式安装于隔板内,并且齿环的一侧啮合有齿轮,所述齿轮嵌入式安装于隔板和脱附内箱内,且齿轮的右侧啮合有齿条,并且齿条固定于脱附外箱右侧内壁位置。

10、优选的,所述脱附内箱空腔的顶部和底部边缘处均开设有与输气管组件和脱附管对应的开口,且脱附内箱和脱附外箱顶部位置与回料管组件的底部对应位置设置有开口,并且脱附内箱上的回料管组件偏心设置,所述脱附外箱底部右侧位置和脱附内箱空腔的底部位置均设置有开口,且脱附外箱底部位置开口通过料斗与回收机构相连接。

11、优选的,所述封板在隔板空心处弹性转动,且封板呈扇形结构等角度分布有四个,并且四个封板的截面面积等于隔板空心处截面面积。

12、优选的,所述回收机构包括输送管、螺旋输送杆、导料孔、推盘、活塞盘、导杆和导槽,且输送管横向贯穿安装于提升管内,并且输送管内轴承安装有螺旋输送杆,并且螺旋输送杆的一端通过锥齿传动连接有中转杆,所述中转杆轴承安装于脱附机构的底部,且中转杆通过皮带与伺服电机输出端相连接,所述输送管的底部等角度阵列开设有导料孔,且导料孔位于流化床布风板的上方,所述螺旋输送杆位于提升管内位置处设置为光杆结构,且螺旋输送杆位于提升管内位置处的左端限位滑动套设有推盘,且推盘的右端通过横杆连接有活塞盘,所述推盘的外侧固定有导杆,且导杆位于导槽内,并且导槽开设于输送管的内壁上。

13、优选的,所述导杆在导槽滑动安装,且导槽整体呈环状分布,并且导槽的中部向活塞盘方向凸出设置。

14、优选的,所述输气管组件包括竖管、横管、第二风机、烟气传感器、半球形过滤罩、挡板和回气管,且竖管连接于气体焚烧炉底部位置,且竖管的下方贯通安装有横管,并且横管的两端分别与脱附机构和脱附管相连接,所述竖管内安装有第二风机和烟气传感器,且第二风机的底部连接有半球形过滤罩,并且半球形过滤罩轴承安装于横管内,而且半球形过滤罩右侧上方设置有挡板,同时挡板固定于竖管实心位置的底部,所述竖管底部左右位置处设置有两个空腔,且竖管底部右侧空腔连接有回气管,并且回气管的顶部与竖管上方空腔相连接。

15、优选的,所述脱附管内与横管对应位置处固定有引导板,且引导板倾斜设置。

16、与现有技术相比,本发明的有益效果是:

17、1.本发明,设置循环脱附和回收机构,在脱附外箱内设置脱附内箱,脱附内箱左右位置设置有两个空腔,左侧空腔在隔板的作用下进行蓄存和回收,右侧空腔进行脱附,脱附过程中,第一风机和第二风机运行,在换热器作用下,使得热气通过脱附管进入脱附内箱,对应位置处的吸附剂颗粒被吹动和脱附,热气携带部分吸附剂颗粒进入横管,受第二风机的影响,部分热气被吸入竖管内,配合半球形过滤罩进行过滤,同时通过半球形过滤罩的转动配合挡板和回气管可以避免吸附剂颗粒堵塞,而后在引导板作用下使得部分未被吸入竖管的热气携带吸附剂颗粒回到脱附管内,使得吸附剂颗粒在脱附管、脱附内箱和横管内进行循环,一方面通过对吸附剂颗粒的分散来提高热气与吸附剂颗粒接触均匀度,另一方面可以直接对脱附后的浓缩废气进行吸除,避免浓缩废气再次对部分吸附剂颗粒进行侵染,在脱附过程中,可以完全实现脱附,同时避免吸附剂颗粒损耗,进一步的,通过回料管组件的使用,配合封板在不同位置的转动,使得脱附内箱左右两个空腔同步工作,左侧空腔进行蓄存和回收,右侧空腔进行脱附,各步骤隔绝开来,避免相互影响,进而可以避免集中在一起处理时出现脱附未完成的吸附剂颗粒被回收的情况出现,提高循环使用效率;

18、2.本发明,设置均匀回收机构,伺服电机的运行还可以带动螺旋输送杆转动,对掉落进输送管内的吸附剂颗粒进行输送,同时螺旋输送杆的转动,可以带动推盘的转动,配合导杆和导槽使得推板在转动过程中得以往复活动,进而带动活塞盘往复活动,配合螺旋输送杆的推送,对输送管左端位置的吸附剂颗粒进行挤压,使得吸附剂颗粒得以从等角度分布的导料孔分散掉落至流化床布风板上,进而提高吸附剂颗粒回收的均匀性,避免常规设置中吸附力循环后堆积在一处影响后续对废气的吸附效果,在实现稳定循环的基础上,提高循环流化吸附效果,本发明,利用单个伺服电机的运行即可实现脱附和回收操作,同时在回收过程中保持吸附剂颗粒的均匀分布,操作简单,具有较大的实用性。

- 还没有人留言评论。精彩留言会获得点赞!