一种废塑料催化裂解用催化剂及其制备方法

本发明涉及催化剂,尤其涉及一种废塑料催化裂解用催化剂及其制备方法。

背景技术:

1、塑料因其重量轻、成本低、易成型等优点被广泛应用于建筑、医疗、电子、包装和食品等众多领域。随着经济的增长和人口数量的增加,全球塑料的需求逐年增长,由此造成塑料废物量也在逐年增加。

2、当前,废塑料的主要处理方式有填埋、焚烧、熔融再生和化学回收。填埋法占用大量的土地资源,严重影响地下循环水的流通,破环地下生态环境;焚烧法虽然操作简单、处理成本低,但能量回收利用率低,且伴随大量废气的产生,造成严重的大气污染及碳排放;熔融再生通过同质废塑料的再加工生产次级产品,由此生产的产品性能差、经济成本高,且处理能力有限;而化学回收法是当前最具潜力的处理方法,通过将废塑料转化为燃料油或高附加值化学品,进而提高废塑料回收过程的经济性,同时降低环境污染。

3、专利cn114713268a公开了一种nay分子筛复合材料,然后将改性后的分子筛复合材料、粘土、粘结剂和过渡金属混合打浆、喷雾干燥,即可得到废塑料裂解用分子筛催化剂;专利cn109158100a公开了一种改性柱撑粘土及其负载金属的催化剂催化裂解废塑料生产燃料油,所述改性柱撑粘土通过蒙脱石族或高岭土族制备而成。以上所述的方法均可得到较高的燃料油收率,但所用催化剂费用较为昂贵,且催化剂易失活,不能稳定运行。此外所裂解的废塑料均是单一或特定的几种塑料混合物;尚未提及其对含硫、氮、卤素及金属元素等杂质的成分复杂的城市混合废塑料的处理效果。

4、对fcc废催化剂主要通过填埋和磁分离技术进行处理,不仅污染环境还浪费资源。为了降低废塑料催化裂解催化剂的成本,提高fcc废催化剂的资源化利用,将fcc废催化剂应用于废塑料催化裂解是一种不错的选择。cn114106865a公开了一种将废塑料引入流态化反应器中与fcc废催化剂接触并进行催化裂解反应,但该技术得到的干气、液化气及焦炭收率较高,而有价值的轻质燃料油收率却较低。

5、由于金属元素沉积,fcc废催化剂的孔道堵塞、比表面积减小,造成催化剂内部的活性位点利用率低,致使其催化活性大大下降,因此需对fcc废催化剂进行活化处理,以提高fcc废催化剂的催化活性及废塑料大分子在催化剂孔内的扩散转速,实现废塑料的高值化利用。

技术实现思路

1、有鉴于此,本发明要解决的技术问题在于提供一种废塑料催化裂解用催化剂及其制备方法,将本发明制备的废塑料催化裂解用催化剂应用于废塑料催化裂解,可以获得较高的裂解转化率,较高的裂解油和轻质燃料油收率,以及较低的焦炭收率。

2、本发明提供了一种废塑料催化裂解用催化剂的制备方法,包括以下步骤:

3、a)将fcc废催化剂进行焙烧和筛分;

4、b)将步骤a)处理后的fcc废催化剂与酸溶液混合,进行反应;

5、c)将步骤b)处理后的fcc废催化剂进行扩孔改性;

6、d)将步骤c)处理后的fcc废催化剂负载金属氧化物,焙烧后,得到废塑料催化裂解用催化剂。

7、优选的,步骤a)中,所述焙烧的温度为400~700℃,时间为3~7h;

8、所述筛分的颗粒粒径为50~350目。

9、优选的,步骤b)中,所述酸溶液包括硝酸溶液、硫酸溶液、盐酸溶液、草酸溶液、乙酸溶液、柠檬酸溶液和酒石酸溶液中的至少一种;

10、所述酸溶液的质量浓度为1%~50%。

11、优选的,步骤b)中,将步骤a)处理后的fcc废催化剂与酸溶液混合包括:将步骤a)处理后的fcc废催化剂浸渍于酸溶液中;

12、所述反应的温度为30~80℃,时间为0.5~2h;

13、所述反应在搅拌的条件下进行,所述搅拌的转速为300~500rpm;

14、所述反应后,还包括:过滤、洗涤和干燥;

15、所述干燥的温度为80~150℃,时间为5~24h。

16、优选的,步骤c)中,所述扩孔改性的方法包括六氟硅酸铵液相处理法、氢氧化钠液相处理法和四氯化硅气相处理法中的至少一种。

17、优选的,所述六氟硅酸铵液相处理法包括:

18、将步骤b)处理后的fcc废催化剂、缓冲溶液和六氟硅酸铵溶液混合,进行反应;

19、所述缓冲溶液包括乙酸铵溶液和草酸铵溶液中的至少一种;所述缓冲溶液的浓度为0.1~1mol/l;

20、所述六氟硅酸铵溶液的质量浓度为1%~60%;

21、所述步骤b)处理后的fcc废催化剂、缓冲溶液和六氟硅酸铵溶液的用量比为5~50g:20~100ml:30~100ml;

22、所述反应的温度为20~120℃,时间为0.5~4h,ph值为4~6;

23、所述反应在搅拌的条件下进行,所述搅拌的转速为100~600rpm。

24、优选的,所述氢氧化钠液相处理法包括:

25、将步骤b)处理后的fcc废催化剂和氢氧化钠溶液混合,进行反应;

26、所述氢氧化钠溶液的浓度为0.01~2mol/l;

27、所述反应的温度为50~150℃,时间为0.5~4h;

28、所述反应在搅拌的条件下进行,所述搅拌的转速为100~600rpm;

29、所述步骤b)处理后的fcc废催化剂和氢氧化钠溶液的用量比为5~50g:10~100ml。

30、优选的,所述四氯化硅气相处理法包括:

31、以n2作为载气携带饱和四氯化硅蒸汽,与步骤b)处理后的fcc废催化剂混合,进行反应;

32、所述载气的流速为40~100ml/min;

33、所述反应的温度为200~600℃,时间为1~4h;

34、所述四氯化硅和步骤b)处理后的fcc废催化剂的质量比为1~50:1~15。

35、优选的,步骤d)中,所述金属氧化物包括镧的氧化物、铈的氧化物、铁的氧化物、镍的氧化物、铜的氧化物和铝的氧化物中的至少一种;

36、所述焙烧的温度为400~700℃,时间为3~7h。

37、本发明还提供了一种上文所述的制备方法制得的废塑料催化裂解用催化剂。

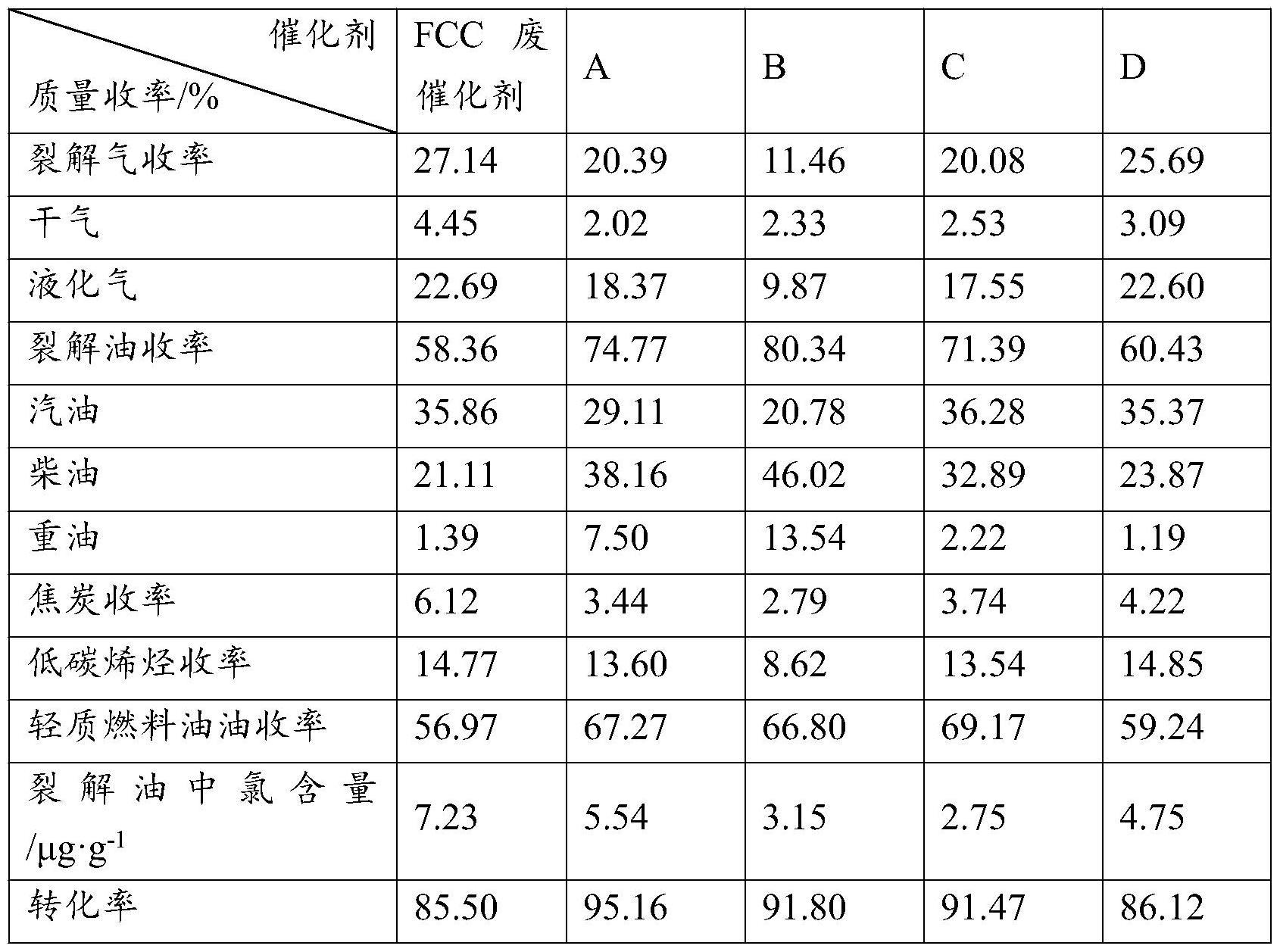

38、本发明提供了一种废塑料催化裂解用催化剂的制备方法,包括以下步骤:a)将fcc废催化剂进行焙烧和筛分;b)将步骤a)处理后的fcc废催化剂与酸溶液混合,进行反应;c)将步骤b)处理后的fcc废催化剂进行扩孔改性;d)将步骤c)处理后的fcc废催化剂负载金属氧化物,焙烧后,得到废塑料催化裂解用催化剂。本发明采用上述步骤对fcc废催化剂进行活化处理,大大改善了fcc废催化剂的理化性质,提高了催化剂活性位点的可及性及利用率,将所述废塑料催化裂解用催化剂应用于废塑料催化裂解,可以获得较高的裂解转化率,较高的裂解油和轻质燃料油收率,以及较低的焦炭收率。相比于现有技术,本发明大大降低了催化剂的成本,且轻质燃料油产物的收率高,从而降低了城镇垃圾废塑料的回收成本,可实现废塑料的高值化利用。

- 还没有人留言评论。精彩留言会获得点赞!