一种降低催化裂化/裂解再生烟气中NOx排放的方法与流程

本发明属于石油化工,涉及催化裂化过程中待生催化剂烧焦过程,特别涉及一种降低催化裂化/裂解再生烟气中nox排放的方法。

背景技术:

1、流化催化裂化/裂解工艺属于油品轻质化工艺中的脱碳工艺,即原料油在高温催化剂作用下转化为低碳烃,同时在催化剂上快速生产副产物焦炭的过程。反应过程,部分烃类容易附着在催化剂表面,特别是进料中的稠环芳烃和含氮碱性物质,极易吸附在催化剂表面,这些物质经一系列脱氢、缩聚等反应转化成碳质沉积在催化剂表面,生成焦炭。焦炭的沉积将严重降低催化剂活性,影响催化裂化反应效率。为了恢复催化剂活性,工业上常用高温燃烧的方法脱除催化剂表面的焦炭,从而使催化剂活性恢复并为反应提供热量。结焦催化剂在沉降器中与烃类蒸汽分离,并进入再生器再生,结焦催化剂与空气接触,表面负载的焦炭将会燃烧形成co或co2,焦炭中含氮物质先分解hcn或nh3,进而转化形成n2和nox。催化剂再生过程生成污染气体,包括co2、co、sox和nox等,早期炼油工艺中烧焦过程中nox排放占整个炼油过程nox排放的50%。

2、随着原油趋于劣质化,催化裂化原料日益变重并且含氮杂质量逐渐增加,加大了待生催化剂再生烧焦过程中nox生成量。同时人们对环境的要求日益提高,炼油厂排放的nox量日益受到关注,世界各国陆续出台了对nox排放的限制政策,我国现行标准《石油炼制工业污染物排放标准(gb 31570—2015)》中要求,催化裂化再生烟气中nox质量浓度不大于200mg/m3(特别排放限值为不大于100mg/m3)。

3、目前,关于炼油过程工业上已有的降低催化再生器废气中nox浓度的控制技术,可归纳为三类:源头控制技术,过程减排技术和末端消除技术。源头控制技术通过原料加氢预处理降低原料中硫、氮杂质含量,如蜡油加氢、渣油加氢等通过加氢反应使进料中n转化成nh3脱除,由于原料来源不同、物料数量巨大,导致脱n效果不明显且操作费用高,不利于节能减排,使用范围极为有限。过程减排技术有:①通过优化操作条件:在现有工艺流程和设备的基础上,对操作参数,如温度、压力、流量等参数进行调整,就能达到一定程度的减排和节能效果,基本不增加投资或者投资极低。该方法最为经济,但是该方法取得的效果通常也不如其它控制技术显著,只能一定降低程度的nox排放,很难保证nox达标排放。②通过对再生器设备进行工艺改造:如通过发展逆流再生器和分段再生器等促进no还原成n2,据报道逆流再生器nox的排放量比同类并流再生器少60%~80%,限制其大范围推广。③添加脱硝助剂:该方法不需要改变设备和工艺流程,操作简单固定投资少,大部分脱硝助剂都能使nox排放量降低50%~70%,但一次性助剂一般含贵金属pd、稀土元素及其他重金属,无法回收,造成资源浪费,不但增加了成本,同时稀释了主催化剂占比,破坏分子筛结构,影响了主催化剂性能,从而限制了该方法的广泛应用。末端消除技术有在工艺下游建设脱nox装置对烟道气进行后脱硝处理,目前比较广泛使用的是选择性催化还原技术(scr),需要大量资金新建装置,同时增加运行成本及能耗,不利于节能减排,限制其大范围推广。

4、为了解决上述问题,cn 102698817a公开一种用于fcc催化剂的纯氧再生工艺,同时利用尾气中的co制备氢气的方法;cn 101422689a公开了一种循环流化床氮氧化物储存还原烟气的脱硝方法;cn 104549567a公开一种降低烟气中氮化物的催化剂再生方法。上述的各技术均能够解决前述问题,但是均存在一定的缺陷,实施难度大,无法推广。

技术实现思路

1、本发明针对现有催化裂化/裂解再生器的缺点,提出了一种降低催化裂化/裂解再生烟气中nox排放的方法,以解决上述催化剂再生所存在的问题。

2、为实现上述目的,本技术是通过以下技术方案实现的:

3、本技术方案的核心是充分利用提升管再生器产生的富含co还原气体,与流化床再生器中产生的高nox气体充分接触发生氧化还原,使nox转化为n2。

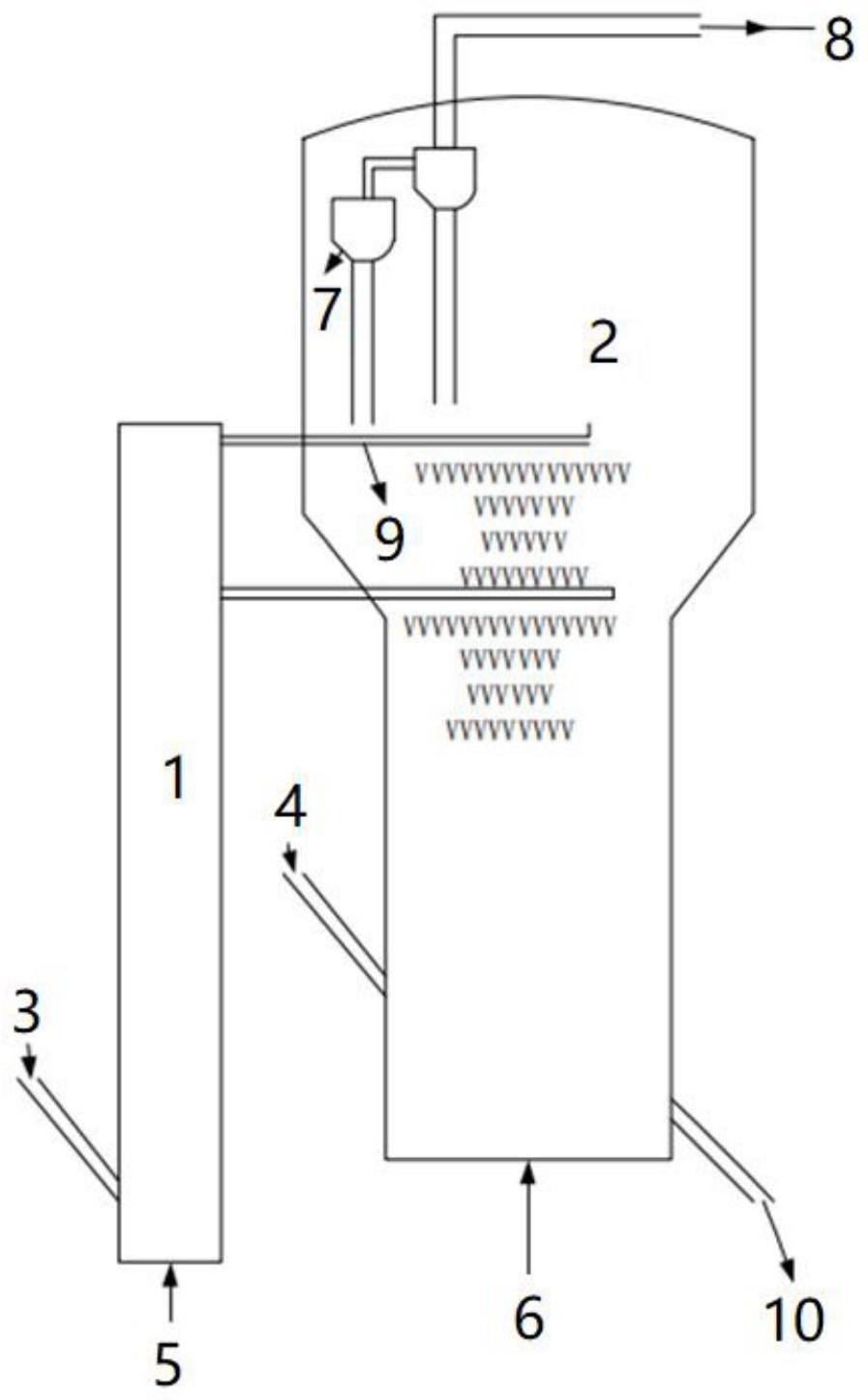

4、一种降低催化裂化/裂解再生烟气中nox排放的方法,包括以下步骤:将待生催化剂分为两部分,分别为第一部分待生催化剂和第二部分待生催化剂;

5、s1、将第一部分待生催化剂与空气一起进入还原气体发生器,完成第一部分待生催化剂快速部分烧焦,并将部分烧焦后第一部分待生催化剂及富含co的烟气输送至流化床再生器的密相床上部;

6、s2、步骤s1中的部分烧焦后第一部分待生催化剂靠重力均匀落于流化床再生器的密相床上部继续进行再生;

7、s3、将第二部分待生催化剂直接加入流化床再生器的密相床上部,与步骤s2中的第一部分待生催化剂共同在流化床再生器中进行再生,并产生含有nox的再生烟气;

8、s4、步骤s1中富含co的烟气与步骤s3中流化床再生器中产生的含有nox的再生烟气发生氧化还原反应,使co氧化为co2同时使nox还原为n2。

9、进一步的,第一部分待生催化剂占待生催化剂总量的10%-50%,第二部分待生催化剂占待生催化剂总量的50%-90%。

10、进一步的,步骤s1中的还原气体发生器为提升管再生器、下行管式再生器、烧焦管式再生器中的一种。

11、进一步的,所述还原气体发生器的器顶压力为0.1~0.25mpa,入口温度500℃~600℃,出口温度550℃~670℃,气体表观线速为1.5~8.0m/s,在还原气体发生器内烧掉第一部分待生催化剂中40~80%的碳和90%以上氢。

12、进一步的,所述流化床再生器的压力为0.1~0.25mpa,反应温度在600~780℃;所述流化床再生器内气体表观线速为0.1~1.5m/s,流化床再生器内稀相段氧含量低于6%。

13、进一步的,所述流化床再生器的反应温度在660~740℃;所述流化床再生器内稀相段氧含量低于3%。

14、进一步的,所述流化床再生器内co浓度在1.5%~6%之间。

15、进一步的,所述流化床再生器内co浓度在2%~3%之间。

16、进一步的,所述流化床再生器内需至少控制co浓度高于nox浓度15-100倍。

17、进一步的,所述流化床再生器内需至少控制co浓度高于nox浓度25-60倍。

18、本发明的有益效果是:

19、1、提供了一种方便的co生产方式,无需新增co发生或循环设备。

20、2、提供了烟气中含氮化合物和一氧化碳充分的接触机会,从而将含氮化合物还原为氮气,使得排放烟气中氮化物含量得到降低。

21、3、本技术方案能够解决现有再生器脱nox效率较低的缺点,通过对再生器内部结构的调整改造,配合工艺操作条件,能够实现低nox排放,无须增加再生烟气脱硝装置。

22、本技术方案的主要技术特点是:

23、1、本技术方案结合了还原气体发生器和流化床反应器,同时具有还原气体发生器和流化床再生的优点。

24、2、本技术方案通过还原气体发生器采用部分再生,产生的co作为流化床再生nox的还原剂。

25、3、本技术方案的流化床再生器底部为富氧区,使待生剂负载的碳和氮充分转化,降低再生催化剂上的碳含量;上部为富co还原区,保证有充足的co浓度使之与nox反应,降低nox的排放。可实现nox的高效转化为n2,流化催化裂化催化剂再生烟气中nox浓度降低至20ppm以下,再生剂含碳量降低至0.05wt%以下。

- 还没有人留言评论。精彩留言会获得点赞!