用于催化山梨酸聚酯的解聚以制备山梨酸的固体碱催化剂及其制备方法和用途与流程

本发明涉及一种山梨酸的制备方法,具体涉及一种用于山梨酸制备的固体碱催化剂及其制备方法和用途,属于山梨酸的制备。

背景技术:

1、山梨酸(sorbic acid),化学式为c6h8o2,又称为清凉茶酸、2,4-己二烯酸、2-丙烯基丙烯酸。它是一种食品添加剂,对酵母、霉菌等许多真菌都具有抑制作用。还用于动物饲料、化妆品、药品、包装材料和橡胶助剂等。

2、目前,将山梨酸聚酯解聚制备山梨酸是常用的制备工艺,从山梨酸聚酯转化山梨酸的方式通常有碱-酸解法和酸解法。碱-酸解法是将山梨酸聚酯转化为山梨酸分两步,第一步是将聚酯用碱溶液皂化、解聚成山梨酸盐,第二步是将所得的山梨酸盐与酸中和,脱水成山梨酸产品。第一步皂化、解聚反应中,碱溶液为解聚催化剂和异构化试剂,第二步反应需用过量酸溶液中和第一步的碱至酸性。因此,碱-酸解法需要消耗大量的碱、酸溶液,中和反应生成大量的高盐废水。酸解法是目前最常用的工艺,聚酯加入酸溶液,将聚酯解聚成山梨酸。该方法通常不能将聚酯完全解聚,反应时间长、反应温度高,含酸废水量大。

3、目前国内外针对山梨酸制备的现有技术中均采用液体的酸或者碱作为山梨酸裂解的催化剂,而且山梨酸聚酯的裂解均在有机溶剂中进行。现有技术记载如:

4、“山梨酸生产关键工艺探讨”,王国军,《肉类研究》,第25卷第5期,2011,66-72;碱催化热解法是基于聚酯在强碱、碱金属醇盐、强碱弱酸盐以及有机酸等存在下,加热到150度以上,使异构化生成的山梨酸升华,以气体状态进入冷凝收集装置,得到山梨酸粗品。整个系统在真空度5-10mmhg柱下进行。该技术方案存在的问题:产生较多的副产物焦油,并非所有的山梨酸聚酯都转化成了山梨酸,整体收率偏低,并且文献中所述的催化剂的循环使用性能也不够理想。

5、cn1429804a一种制备山梨酸的方法:在溶剂和胺催化剂存在下,真空下于160-220℃,通过热裂解聚酯制备山梨酸。该技术方案存在的问题:①得到的最高收率是93.6%。但收率偏低,有接近6%左右的纯聚酯形成了副产物,造成了聚酯的浪费。②连续加入胺催化剂,以弥补由于排放所造成的损失,可以看出文献中所述催化剂利用率低,浪费多,无法实现催化剂循环高效使用的效果。

6、gb1128375a:将聚酯与催化剂胺混合在具有高沸点的惰性溶剂中制备游离山梨酸。该技术方案存在的问题:溶剂还充当山梨酸的夹带剂,催化剂胺的使用量(按重量计)大于聚酯,胺同时用作聚酯裂解的催化剂和蒸馏山梨酸的夹带剂;蒸馏温度高,能耗高,胺催化剂的寿命和循环使用性能不理想,胺催化剂催化活性低、有机溶剂的使用减低了山梨酸的纯度等缺点。

7、us3499029:聚酯在含有8-10%左右山梨酸和其他己二烯酸(副产物)的滤液作为溶剂和naoh存在下,减压下于150-300℃进行热裂解,反应制备山梨酸。该技术方案存在的问题:催化剂回收利用率较低,溶剂使用量大。该循环使用的溶剂中含有8-10%左右的山梨酸以及副产物,在聚合反应过程中,残留在反应体系中的山梨酸和副产物会对聚合反应的进行造成较大干扰,尤其是复杂的副产物对聚合反应的干扰最大,从而导致聚合反应效果变差,在得到的聚酯中能够转化成山梨酸的纯聚酯所占比例降低。此外,获得的产品山梨酸纯度较低、副产物杂质较多,反应收率也较低。

8、cn111454142:采用含有碱金属负载的分子筛作为固体碱催化剂,用于催化山梨酸聚酯解聚获得山梨酸。该技术方案存在的问题:催化活性较低,催化反应获得山梨酸的收率较低,而且副反应产物焦油的含量较高。

技术实现思路

1、针对现有技术中催化山梨酸聚酯解聚制备山梨酸的工艺中,存在催化剂催化活性低、山梨酸收率低、需要使用有机溶剂等技术问题,本发明提出一种用于催化山梨酸聚酯制备山梨酸的固体碱催化剂,该固体碱催化剂以分子筛为载体,分子筛上负载有主活性组分和助活性组分;所述主活性组分为钾化合物(例如koh和/或k2co3,获得固体碱催化剂中,k以离子状态存在于分子筛中);所述助活性组分为(中等价态)铈、铽和/或镨的氧化物(例如2-3价铈、铽和/或镨的氧化物,如ceo、ce2o3、tbo、tb2o3、pro和/或pr2o3,获得固体碱催化剂中,助活性组分以中等价态氧化物的状态负载在分子筛上)中的一种或多种。本发明提供的双功能固体碱催化剂的碱性强,且催化剂存在多个碱性位。采用本发明提供的双功能固体碱催化热解异构化将山梨酸聚酯解聚制得山梨酸,催化活性高,提高了山梨酸的收率。本发明避免了有机溶剂的使用,将异构化生成的山梨酸真空条件下通过升华,直接以气态进入冷凝器收集得到粗品山梨酸,避免了大量有机废水和废盐的产生,最终能够得到高纯度的产品。

2、本发明提供的用于催化山梨酸聚酯制备山梨酸的固体碱催化剂,催化山梨酸聚酯解聚反应,收率高、无需有机溶剂参与反应,催化剂由于形态为固态,可以绿色化循环使用、反应温和能耗低、催化剂催化性能优异。采用本发明提供的固体碱催化剂,山梨酸聚酯解聚后单体异构化为山梨酸的反-反异构体,固体碱催化剂可循环使用且寿命长,不使用有机溶剂和酸化剂,无废液和盐副产。

3、根据本发明提供的第一种实施方案,提供一种用于催化山梨酸聚酯制备山梨酸的固体碱催化剂。

4、一种用于催化山梨酸聚酯的解聚以制备山梨酸的固体碱催化剂,该固体碱催化剂以分子筛为载体,分子筛上负载有主活性组分和助活性组分。

5、所述主活性组分为钾化合物(其中钾元素以钾离子的形式存在于分子筛内,例如koh、k2co3、kno3和/或kf,钾含量按照koh计)。主活性组分简称为钾。

6、所述助活性组分为(中等价态的)铈、铽和/或镨的氧化物(例如2价或3价铈、铽和/或镨的氧化物,如ceo、ce2o3、tbo、tb2o3、pro和/或pr2o3)中的一种或多种。助活性组分简称为铈、铽和/或镨。

7、也就是说,本发明提供一种用于催化山梨酸聚酯的解聚以制备山梨酸的固体碱催化剂,该固体碱催化剂以分子筛为载体,分子筛上负载有主活性组分和助活性组分;所述主活性组分为钾;所述助活性组分为铈、铽、镨中的一种或多种。

8、在本发明中,所述固体碱催化剂中,钾以离子形式存在于分子筛内,铈、铽、镨均以2价或3价金属氧化物的形式负载在分子筛上。

9、在本发明中,主活性组分(钾化合物)的负载量(例如koh和/或k2co3,按照koh计算)为主活性组分占固体碱催化剂总重量的0.1-5wt%,优选0.2-4.5wt%,优选0.3-4wt%,优选0.4-3.5wt%,例如0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.7、1.9、2.0、2.2、2.5、2.7、2.8、3.0和3.2wt%。

10、在本发明中,所述助活性组分的负载量(按照2价或3价铈、铽和/或镨的氧化物的质量计算,例如按照ceo、ce2o3、tbo、tb2o3、pro和/或pr2o3的质量计算)为助活性组分占固体碱催化剂总重量的0.04-4wt%,优选0.05-3.5wt%,优选0.07-3.2wt%,优选0.08-3.0wt%,例如0.09、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.2、1.3、1.5、1.8、2.0、2.2、2.5、2.7和2.8wt%。

11、作为优选,固体碱催化剂中,以重量百分比计,主活性组分(koh和/或k2co3,按照koh计算)与助活性组分(按照2-3价铈、铽和/或镨的氧化物的质量计算,例如按照ceo、ce2o3、tbo、tb2o3、pro和/或pr2o3的质量计算)的负载量比例为1.5-5:1,优选1.7-4.5:1,优选1.8-4.2:1,优选2.0-4.0:1,优选2.2-3.8:1,优选2.4-3.6:1,优选2.5-3.5:1,优选2.8-3.2:1。

12、在本发明中,所述助活性组份为铈的氧化物、镨的氧化物、铽的氧化物中的一种或多种。

13、作为优选,所述助活性组份为ceo、tbo、pro中的一种或多种。

14、作为优选,所述助活性组分为(2-3价)铈和镨的氧化物,按照铈的氧化物(ceo和/或ce2o3)和镨的氧化物(tbo和/或tb2o3)的重量比为0.2-5:1,优选0.3-4:1,优选0.4-2.5:1,负载在固体碱催化剂上。

15、作为优选,所述助活性组分为(2-3价)铈、铽和镨的氧化物,按照重量比为0.2-5:0.1-3:1,优选0.3-4:0.2-2.5:1,优选0.4-2.5:0.3-2.0:1,负载在固体碱催化剂上。

16、根据本发明提供的第二种实施方案,提供一种用于催化山梨酸聚酯制备山梨酸的固体碱催化剂的方法。

17、制备第一种实施方案中所述用于催化山梨酸聚酯制备山梨酸的固体碱催化剂的方法,该方法包括以下步骤:

18、(1)载体预处理

19、将分子筛粉末浸入扩孔溶液中,经过搅拌工序、分离工序、干燥工序、焙烧工序,获得预处理后分子筛;

20、(2)主活性组分的负载

21、将钾的化合物配置成溶液,将预处理后分子筛浸渍在钾的化合物溶液中,经过干燥、焙烧,获得负载了主活性组分的分子筛;

22、(3)助活性组分的负载

23、将助活性组分的化合物配置成溶液,将负载了主活性组分的分子筛浸渍在助活性组分的化合物溶液中,经过干燥、焙烧,然后再经过还原处理,获得具有双功能活性位点的固体碱催化剂。

24、在本发明中,步骤(1)中,所述分子筛为fau型分子筛或mor型分子筛。所述fau型分子筛按照中国专利cn110937609a制备获得,或者采用市售的13x分子筛。所述mor型分子筛为mor结构分子筛,丝光沸石,是一种十二元环的硅铝酸盐晶体,具有稳定的分子筛骨架结构。

25、在本发明中,所述扩孔溶液为氟化铵溶液。

26、作为优选,氟化铵溶液的质量浓度为0.5-20%,优选1-15%。例如:1wt%、1.2wt%、1.5wt%、1.6wt%、1.8wt%、2wt%、2.2wt%、2.5wt%、2.8wt%、3wt%、3.2wt%、3.5wt%、3.7wt%、4wt%、4.2wt%、4.5wt%、4.6wt%、4.8wt%、5wt%、8wt%、10wt%、15wt%或20wt%。

27、优选,分子筛粉末的平均粒径为1-80μm(微米),优选3-70μm,优选5-65μm,优选10-60μm,例如15、20、25、30、35、40、45、50、55μm。

28、作为优选,将分子筛粉末浸入扩孔溶液中时,分子筛与扩孔溶液的(用量)质量之比为0.1-2:1,优选0.3-1.7:1,优选0.4-1.6:1,优选0.5-1.5:1,优选0.6-1.4:1,优选优选0.7-1.3:1,例如0.8:1、1:1或1.2:1。

29、在本发明中,步骤(2)中,所述钾的化合物为koh、kno3、kf或k2co3。

30、作为优选,钾的化合物溶液中钾的化合物的质量浓度为2-25%,优选5-15%。例如:5wt%、5.2wt%、5.5wt%、5.6wt%、5.8wt%、6wt%、6.2wt%、6.5wt%、6.8wt%、7wt%、7.2wt%、7.5wt%、7.7wt%、8wt%、8.2wt%、8.5wt%、8.6wt%、8.8wt%、9wt%、9.5wt%、10wt%、10.2wt%、10.5wt%、10.8wt%、11wt%、11.2wt%、11.5wt%、11.8wt%、12wt%、12.2wt%、12.5wt%、12.8wt%、13wt%、13.2wt%、13.5wt%、13.8wt%、14wt%、14.2wt%、14.5wt%、14.8wt%、15wt%、18wt%、20wt%或22wt%。

31、一般,在步骤(2)中,钾的化合物溶液(例如koh溶液或k2co3溶液)相对于预处理后分子筛的用量应该使得主活性组分的负载量(按照koh计算)在如上所述的范围内,例如主活性组分(例如koh和/或k2co3)占固体碱催化剂总重量的0.1-5wt%。

32、作为优选,预处理后分子筛浸渍在钾的化合物溶液中,预处理后分子筛与钾的化合物溶液的(用量)质量比与钾的化合物溶液的浓度相关。按照本发明使用的钾的化合物浓度,预处理后分子筛与钾的化合物溶液的用量质量比为0.1-2:1,优选0.2-1.5:1,优选0.3-1.0:1,优选0.4-0.8:1,例如0.5:1或0.7:1。

33、在本发明中,步骤(3)中,所述助活性组分的化合物cecl3、cecl4、tbcl3、tbcl4、prcl3、prcl4、ce(no3)3、ce(no3)4、tb(no3)3、tb(no3)4、pr(no3)3、pr(no3)4中的一种或一种以上的组合物。

34、作为优选,助活性组分的化合物溶液中,助活性组分的化合物的质量浓度为1-5wt%。

35、一般,在步骤(3)中,助活性组分的化合物溶液(例如cecl3、cecl4、tbcl3、tbcl4、prcl3、prcl4、ce(no3)3、ce(no3)4、tb(no3)3、tb(no3)4、pr(no3)3或pr(no3)4溶液)相对于负载了主活性组分的分子筛的用量应该使得助活性组分的负载量(按照助活性组分金属氧化物计算)在如上所述的范围内,例如助活性组分的负载量(按照2价或3价铈、铽和/或镨的氧化物的质量计算,例如按照ceo、ce2o3、tbo、tb2o3、pro和/或pr2o3的质量计算)为助活性组分占固体碱催化剂总重量的0.04-4wt%。

36、作为优选,负载了主活性组分的分子筛浸渍在助活性组分的化合物溶液中,负载了主活性组分的分子筛与助活性组分的化合物溶液的用量质量比为0.1-1.8:1,优选0.2-1.6:1,优选0.3-1.5:1,优选0.4-1.2:1,例如0.5:1、0.7:1或1.0:1。

37、作为优选,步骤(1)中具体为:以分子筛为载体,将分子筛粉末浸入扩孔溶液中,置于电磁搅拌器上搅拌0.5-2h(优选为1-1.5h),抽滤后,将所得固体在干燥箱烘干,置于500-750℃(优选为550-650℃)的焙烧设备(例如马弗炉)中焙烧4-6h,得到平均孔径为2-5nm的预处理后分子筛。

38、作为优选,步骤(2)具体为:配制浓度为5-15wt%的钾的化合物溶液,将预处理后分子筛浸渍在钾的化合物溶液中,浸渍10-24h(优选为12-18h)后,于100-150℃(优选为120-140℃)条件下烘干,于500-650℃(优选为550-600℃)条件(在焙烧设备,例如马弗炉中)焙烧5-9h(优选为6-8h),即得负载了主活性组分的分子筛。

39、作为优选,步骤(3)具体为:配制浓度为1-5wt%的助活性组分的化合物溶液,将步骤(2)获得的负载了主活性组分的分子筛浸渍在助活性组分的化合物溶液中,浸渍6-12h(优选为8-10h),于100-150℃(优选为120-140℃)条件下烘干,于500-650℃(优选为550-600℃)条件下(在焙烧设备,例如马弗炉中)焙烧3-9h(优选为6-8h),再通入氢气在400-600℃(优选为460-520℃)温度条件下焙烧还原12-36h(优选为18-24h),得到具有双功能活性位点的固体碱催化剂。

40、本技术中所使用的分子筛优选是13x或kl型的分子筛,例如碱金属硅铝酸盐(其化学式为nax/n[(alo2)x(sio2)y]wh2o)分子筛。分子筛的孔径一般为6-14a.

41、根据本发明提供的第三种实施方案,提供一种固体碱催化剂的用途。用于山梨酸聚酯的解聚。

42、第一种实施方案中所述的固体碱催化剂或者根据第二种实施方案中所述方法制备获得的固体碱催化剂的用途;将所述固体碱催化剂用于催化催化山梨酸聚酯解聚制备山梨酸。

43、在本发明,将所述固体碱催化剂用于催化催化山梨酸聚酯解聚制备山梨酸包括以下步骤:

44、(i)将山梨酸聚酯投入密闭反应容器中,然后加入去离子水和固体碱催化剂,搅拌,升温至催化温度进行解聚反应;

45、(ii)步骤(i)反应完毕后,抽真空,在真空、加热的条件下进行升华,冷凝收集山梨酸,得粗品山梨酸;

46、(iii)将粗品山梨酸经过洗涤、干燥,获得精制的山梨酸。

47、作为优选,步骤(i)中,山梨酸聚酯、去离子水和固体碱催化剂的质量用量比为1:0.2-3:0.1-0.8,优选为1:0.5-2.5:0.25-0.6,进一步优选为1:1-2:0.3-0.5,更优选为1:1.2-1.8:0.35-0.4。

48、作为优选,步骤(i)的反应温度为110-200℃,优选为120-180℃,进一步优选为130-160℃,更优选为140-150℃。

49、作为优选,步骤(i)的反应时间为10-120min,优选为30-100min,进一步优选为45-80min,更优选为60-70min。

50、作为优选,步骤(ii)中的真空度为3-100kpa,优选为6-60kpa,进一步优选为10-50kpa,更优选为20-40kpa。

51、作为优选,加热温度为100-160℃,优选为110-150℃,进一步优选为120-140℃。

52、作为优选,步骤(iii)中,所述洗涤采用80-100℃的热水进行洗涤,或者采用乙醇和水按照1:0-5体积比的溶液进行洗涤;作为优选,采用乙醇和水按照1:0.2-2体积比的溶液进行洗涤;更优选为采用乙醇和水按照1:0.4-1体积比的溶液进行洗涤。

53、相较于现有技术中采用酸-碱法催化山梨酸聚酯解聚制备山梨酸,本发明提供的固体碱催化剂工艺简单,直接通过裂解反应即可获得山梨酸,避免了酸溶液的使用,也无需采用过量的酸中和中间产物盐,避免了高盐废水的产生。

54、相较于现有技术中采用液体碱作为催化剂,本发明采用固体碱催化剂,提高了解聚反应的催化活性,提高了催化剂的回收利用率,减少了最终产品山梨酸中的杂质。采用本发明提供的固体碱作为催化剂,可以循环使用于山梨酸聚酯的解聚反应,而且催化活性稳定。本发明的反应体系中,原料和产物均为液态,催化剂为固态,解聚获得的山梨酸接以气态进入冷凝器收集得到粗品山梨酸,避免了大量有机废水和废盐的产生,最终能够得到高纯度的产品。

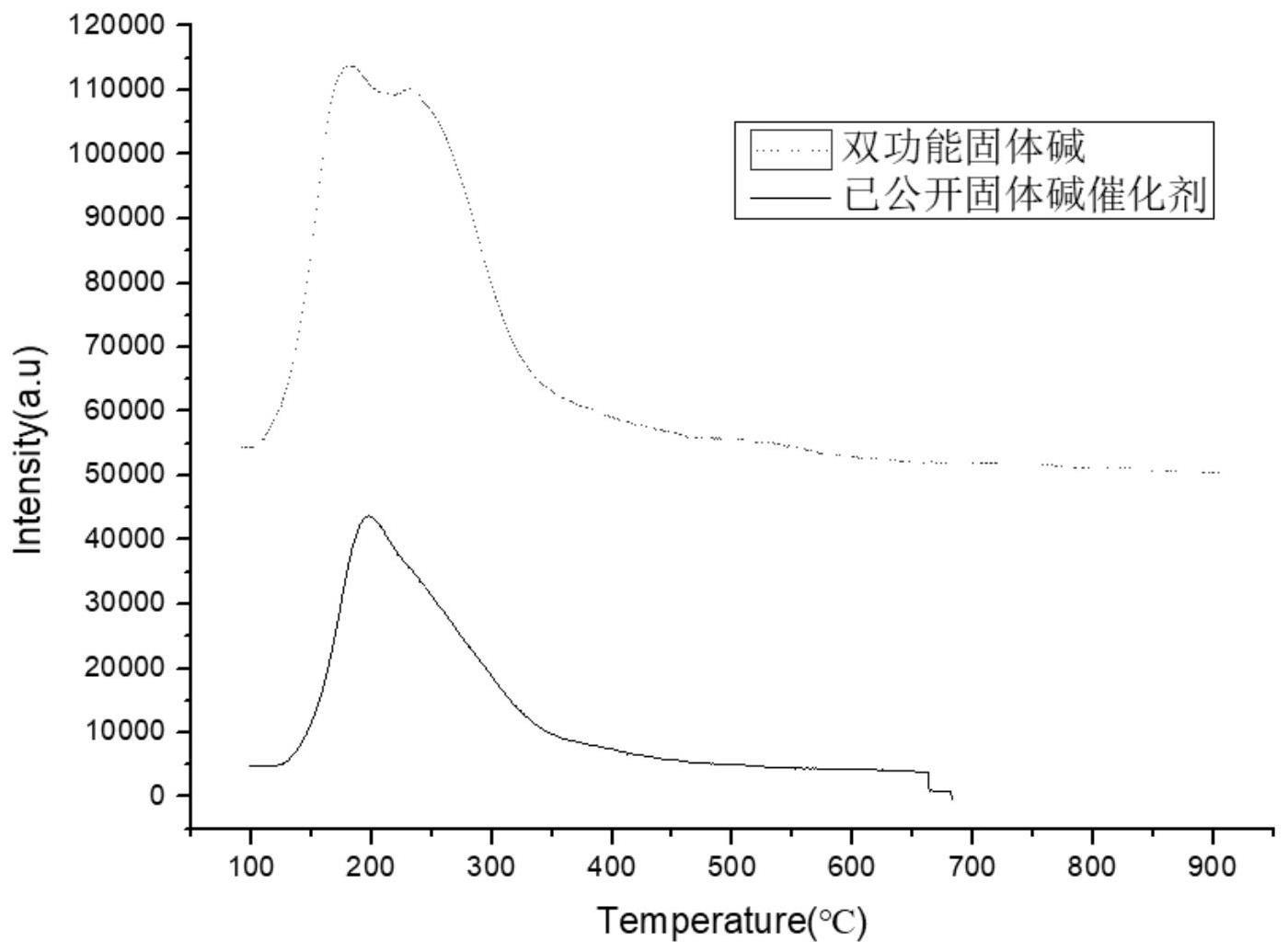

55、相较于现有技术中公开的固体碱催化剂(本技术发明人在先申请),本发明提供的固体碱催化剂以分子筛为载体,在分子筛上负载有主活性组分和助活性组分,碱性更强,催化活性更高。

56、进一步优选,通过调整主活性组分和助活性组分的负载量,有效利用固体碱催化剂中的活性组份,使得主活性组份和助活性组分产生协同作用,增强固体碱催化剂的活性。发明人通过实验发现,当主活性组分与助活性组分的负载量比例小于1时,获得固体碱催化剂的碱性较弱,不能很好的催化山梨酸聚酯的解聚,将该产品用于山梨酸聚酯的解聚,反应效率大大降低,导致山梨酸的收率较低。当主活性组分与助活性组分的负载量比例大于5时,获得固体碱催化剂的碱性过强,将该催化用于山梨酸聚酯的解聚,选择性较差,得到的副产物大大增加,也影响了山梨酸的收率。

57、在控制主活性组分和助活性组分的负载量的前提下,发明人通过实验发现,负载单一组份的助活性组分,也能提高固体碱催化剂的催化活性和山梨酸聚酯解聚的反省选择性。发明人进一步通过实验发现,通过调整助活性组份的物质种类及多种助活性组分之间的负载量,获得的固体碱催化剂的活性和选择性也存在较大的差异。通过实验发现,选择助活性组分为铈的氧化物和镨的氧化物按照重量比为0.2-5:1,优选0.3-4:1,优选0.4-2.5:1负载在固体碱催化剂上时,获得的效果明显优于负载单一组份的助活性组分的固体碱催化剂。发明人进一步发现,选择助活性组分为铈的氧化物、铽的氧化物和镨的氧化物按照重量比为.2-5:0.1-3:1,优选0.3-4:0.2-2.5:1,优选0.4-2.5:0.3-2.0:1负载在固体碱催化剂上,获得的固体碱催化剂效果最佳。同时,发明人通过实验也发现,如果选择助活性组分为铈的氧化物和铽的氧化物,或者选择助活性组分为铽的氧化物和镨的氧化物,将在两种助活性组分负载在固体碱催化剂上,获得的固体碱催化剂用于山梨酸聚酯的解聚,其碱性和选择性没有明显提升。

58、通过实验研究表明,采用本发明提供的固体碱催化剂用于山梨酸聚酯解聚制备山梨酸,可以直接采用去离子水作为反应体系,避免了有机溶剂、有机酸的使用,进而避免了有机废液的产生。现有技术中加入高沸点溶剂是提高聚酯和液体碱的传质效率,存在收率低和催化剂不容易分离等缺点。本发明采用去离子水作为洁净天然溶剂,沸点较低,加入少量水可以在80-100度下进一步降低反应体系粘度作用,同时高温反应期间水气化可以增加密闭反应体系的反应压力,加快反应速率;而且水便于与山梨酸分离。

59、在本发明中,将分子筛载体经过扩孔溶液处理后,获得孔径更大、更均匀的分子筛。将预处理后的分子筛浸渍在钾的化合物溶液中,钾离子替换分子筛内的部分阳离子(例如na离子),形成钾离子与分子筛以离子键作用连接的负载了主活性组分的分子筛,使得分子筛上具备了钾离子的活性位点。将负载了主活性组分的分子筛浸渍于助活性组分的化合物溶液,助活性组分的化合物通过分子间的作用力负载的分子筛上,然后通过烘干和焙烧,助活性组分的化合物变为助活性组分的金属氧化物固结在分子筛上;再在还原气氛(例如氢气)中进行焙烧还原,将3价或4价的金属氧化物还原成2价或3价的金属氧化物,助活性组分的金属氧化物负载在分子筛上,形成助活性组分活性位点,获得具有双功能活性位点的固体碱催化剂。

60、发明人进一步通过实验发现,+2价的助活性金属氧化物活性更高,以ceo和pro负载的效果尤为突出。通过本发明提供的负载方法制备的固体碱催化剂:1、金属元素占载体量比较低,2、金属元素跟载体结合力比较强,不容易脱离。

61、采用本发明双功能固体碱催化剂热解山梨酸聚酯解聚制得山梨酸,将异构化生成的山梨酸真空条件下通过升华,直接以气态进入冷凝器收集得到粗品山梨酸,碱性强,选择性高,同时避免了大量有机废水和废盐的产生,最终能够得到高纯度的产品。

62、在本发明中,所用山梨酸聚酯的数均分子量为1000-2000,例如1200、1400、1600、1800。

63、与现有技术相比较,本发明提供的技术方案具有以下有益技术效果:

64、1、本发明采用双功能固体碱催化解聚山梨酸聚酯异构化工艺,无废液产生,具有绿色清洁、原子经济性高、无三废的优点。

65、2、本发明双功能固体碱催化剂骨架、活性点位等性质稳定,循环利用仍能保持良好的催化性能。

66、3、本发明采用的双功能固体碱催化,具有较高的比表面积,具有更高的催化活性、更多的活性点位,因此,单釜反应时间短,单位时间内产量高。

67、4、本发明双功能固体碱催化反应温度比较温和,能耗较低。

- 还没有人留言评论。精彩留言会获得点赞!